一种用于沸石转轮的玻璃纤维成型纸及其制备方法与流程

1.本发明涉及非织造织布技术领域,具体为一种用于沸石转轮的玻璃纤维成型纸及其制备方法。

背景技术:

2.随着环保行业废气治理领域废气排放标准越来越高,在处理大风量,低浓度的vocs废气时,采用沸石转轮浓缩技术可先对大风量,低浓度的vocs废气进行分离和浓缩,使其形成低浓度、小风量的气体后再进行催化氧化处理,降低投资和运行成本,在不断的尝试过程中发现使用玻璃纤维纸经瓦楞机成型为瓦楞结构,使分子筛涂覆于瓦楞纸的表面,加热烘干后所做成的大型浓缩转轮,具有较好的处理效果,目前用于沸石转轮的玻璃纤维纸的制备工艺较为复杂,所以导致生产效率较低,因此我们提出了一种用于沸石转轮的玻璃纤维成型纸及其制备方法来解决上述问题。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本发明提供了一种用于沸石转轮的玻璃纤维成型纸及其制备方法,解决了上述背景技术中所提出的问题。

5.(二)技术方案。

6.本发明为了实现上述目的具体采用以下技术方案:

7.一种用于沸石转轮的玻璃纤维成型纸,包括如下重量配比组分:纤维长度5

‑

8mm,纤维直径6

‑

8μm的定制浸润剂含量的玻璃纤维占比60%~80%;纤维长度6

‑

12mm,纤维直径8

‑

10μm的定制浸润剂含量的玻璃纤维占比10%~30%;占比8%~15%的定制化添加了特种功能单体的组合水性胶黏剂。

8.一种用于沸石转轮的玻璃纤维成型纸的制备方法,包括以下步骤:

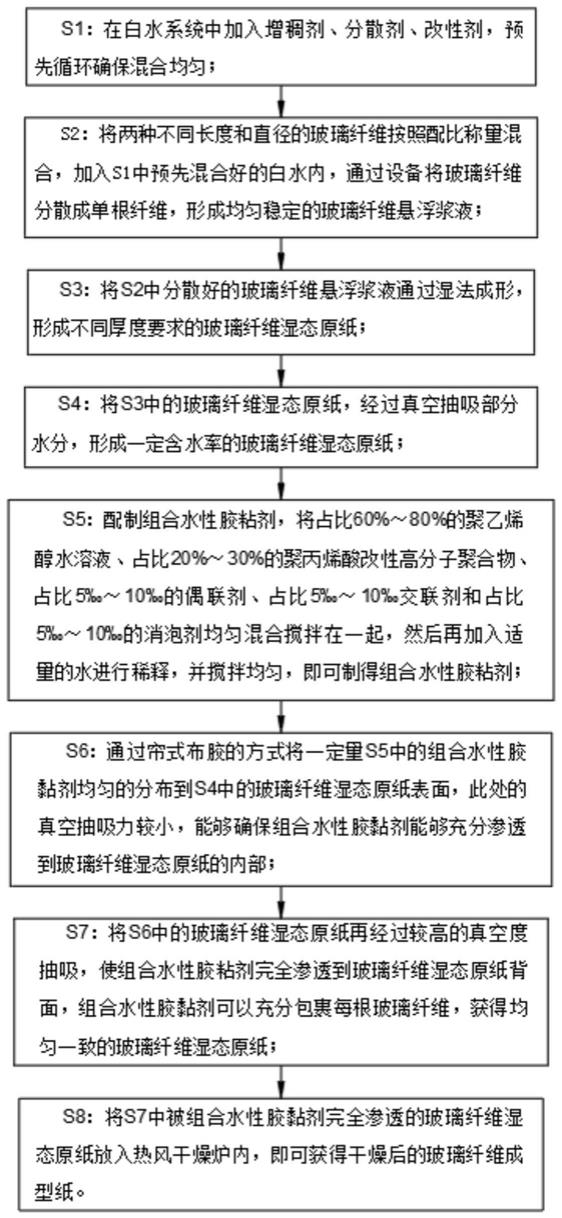

9.s1:在白水系统中加入增稠剂、分散剂、改性剂,预先循环确保混合均匀;

10.s2:将两种不同长度和直径的玻璃纤维按照配比称量混合,加入s1中预先混合好的白水内,通过设备将玻璃纤维分散成单根纤维,形成均匀稳定的玻璃纤维悬浮浆液;

11.s3:将s2中分散好的玻璃纤维悬浮浆液通过湿法成形,形成不同厚度要求的玻璃纤维湿态原纸;

12.s4:将s3中的玻璃纤维湿态原纸,经过真空抽吸部分水分,形成一定含水率的玻璃纤维湿态原纸;

13.s5:配制组合水性胶粘剂,将占比60%~80%的聚乙烯醇水溶液、占比20%~30%的聚丙烯酸改性高分子聚合物、占比5

‰

~10

‰

的偶联剂、占比5

‰

~10

‰

交联剂和占比5

‰

~10

‰

的消泡剂均匀混合搅拌在一起,然后再加入适量的水进行稀释,并搅拌均匀,即可制得组合水性胶粘剂;

14.s6:通过帘式布胶的方式将一定量s5中的组合水性胶黏剂均匀的分布到s4中的玻

璃纤维湿态原纸表面,此处的真空抽吸力较小,能够确保组合水性胶黏剂能够充分渗透到玻璃纤维湿态原纸的内部;

15.s7:将s6中的玻璃纤维湿态原纸再经过较高的真空度抽吸,使组合水性胶粘剂完全渗透到玻璃纤维湿态原纸背面,组合水性胶黏剂可以充分包裹每根玻璃纤维,获得均匀一致的玻璃纤维湿态原纸;

16.s8:将s7中被组合水性胶黏剂完全渗透的玻璃纤维湿态原纸放入热风干燥炉内,即可获得干燥后的玻璃纤维成型纸。

17.进一步地,所述s1中的增稠剂为纤维素醚,分散剂为鲸蜡硬脂醇聚氧乙烯醚,改性剂为二异丁基萘磺酸钠。

18.进一步地,所述s2中玻璃纤维悬浮浆液的浆料分散浓度为1

‰

~1.5

‰

。

19.进一步地,所述s4中玻璃纤维湿态原纸的含水率为55~65%。

20.进一步地,所述s5中兑水稀释后的组合水性胶粘剂为原始胶粘剂浓度10%的混合体。

21.进一步地,所述s8中的热风烘干温度为80~180℃,烘干时间为60~90秒。

22.(三)有益效果

23.与现有技术相比,本发明提供了一种用于沸石转轮的玻璃纤维成型纸及其制备方法,具备以下有益效果:

24.本发明的制备工艺流程较为简单,且制成的玻璃纤维纸孔径、孔隙率均匀,干拉和湿拉强度高,机械加工性能优异,打折后瓦楞形态好不起毛,分子筛吸附量大,较为适用沸石转轮系统,便于工业化生产。

附图说明

25.图1为本发明用于沸石转轮的玻璃纤维成型纸的制备方法流程图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.如图1所示,本发明一个实施例提出的一种用于沸石转轮的玻璃纤维成型纸,包括如下重量配比组分:纤维长度5

‑

8mm,纤维直径6

‑

8μm的定制浸润剂含量的玻璃纤维占比60%~80%;纤维长度6

‑

12mm,纤维直径8

‑

10μm的定制浸润剂含量的玻璃纤维占比10%~30%;占比8%~15%的定制化添加了特种功能单体的组合水性胶黏剂。

29.一种用于沸石转轮的玻璃纤维成型纸的制备方法,包括以下步骤:

30.s1:在白水系统中加入增稠剂、分散剂、改性剂,预先循环确保混合均匀;

31.s2:将两种不同长度和直径的玻璃纤维按照配比称量混合,加入s1中预先混合好的白水内,通过设备将玻璃纤维分散成单根纤维,形成均匀稳定的玻璃纤维悬浮浆液;

32.s3:将s2中分散好的玻璃纤维悬浮浆液通过湿法成形,形成不同厚度要求的玻璃

纤维湿态原纸;

33.s4:将s3中的玻璃纤维湿态原纸,经过真空抽吸部分水分,形成一定含水率的玻璃纤维湿态原纸;

34.s5:配制组合水性胶粘剂,将占比60%~80%的聚乙烯醇水溶液、占比20%的聚丙烯酸改性高分子聚合物、占比5

‰

的偶联剂、占比5

‰

交联剂和占比5

‰

的消泡剂均匀混合搅拌在一起,然后再加入适量的水进行稀释,并搅拌均匀,即可制得组合水性胶粘剂;

35.s6:通过帘式布胶的方式将一定量s5中的组合水性胶黏剂均匀的分布到s4中的玻璃纤维湿态原纸表面,此处的真空抽吸力较小,能够确保组合水性胶黏剂能够充分渗透到玻璃纤维湿态原纸的内部;

36.s7:将s6中的玻璃纤维湿态原纸再经过较高的真空度抽吸,使组合水性胶粘剂完全渗透到玻璃纤维湿态原纸背面,组合水性胶黏剂可以充分包裹每根玻璃纤维,获得均匀一致的玻璃纤维湿态原纸;

37.s8:将s7中被组合水性胶黏剂完全渗透的玻璃纤维湿态原纸放入热风干燥炉内,即可获得干燥后的玻璃纤维成型纸。

38.在一些实施例中,所述s1中的增稠剂为纤维素醚,分散剂为鲸蜡硬脂醇聚氧乙烯醚,改性剂为二异丁基萘磺酸钠。

39.在一些实施例中,所述s2中玻璃纤维悬浮浆液的浆料分散浓度为1

‰

。

40.在一些实施例中,所述s4中玻璃纤维湿态原纸的含水率为55%。

41.在一些实施例中,所述s5中兑水稀释后的组合水性胶粘剂为原始胶粘剂浓度10%的混合体。

42.在一些实施例中,所述s8中的热风烘干温度为80℃,烘干时间为60秒。

43.实施例2

44.如图1所示,本发明一个实施例提出的一种用于沸石转轮的玻璃纤维成型纸,包括如下重量配比组分:纤维长度5

‑

8mm,纤维直径6

‑

8μm的定制浸润剂含量的玻璃纤维占比60%~80%;纤维长度6

‑

12mm,纤维直径8

‑

10μm的定制浸润剂含量的玻璃纤维占比10%~30%;占比8%~15%的定制化添加了特种功能单体的组合水性胶黏剂。

45.一种用于沸石转轮的玻璃纤维成型纸的制备方法,包括以下步骤:

46.s1:在白水系统中加入增稠剂、分散剂、改性剂,预先循环确保混合均匀;

47.s2:将两种不同长度和直径的玻璃纤维按照配比称量混合,加入s1中预先混合好的白水内,通过设备将玻璃纤维分散成单根纤维,形成均匀稳定的玻璃纤维悬浮浆液;

48.s3:将s2中分散好的玻璃纤维悬浮浆液通过湿法成形,形成不同厚度要求的玻璃纤维湿态原纸;

49.s4:将s3中的玻璃纤维湿态原纸,经过真空抽吸部分水分,形成一定含水率的玻璃纤维湿态原纸;

50.s5:配制组合水性胶粘剂,将占比65%的聚乙烯醇水溶液、占比25%的聚丙烯酸改性高分子聚合物、占比6

‰

的偶联剂、占比7

‰

交联剂和占比8

‰

的消泡剂均匀混合搅拌在一起,然后再加入适量的水进行稀释,并搅拌均匀,即可制得组合水性胶粘剂;

51.s6:通过帘式布胶的方式将一定量s5中的组合水性胶黏剂均匀的分布到s4中的玻璃纤维湿态原纸表面,此处的真空抽吸力较小,能够确保组合水性胶黏剂能够充分渗透到

玻璃纤维湿态原纸的内部;

52.s7:将s6中的玻璃纤维湿态原纸再经过较高的真空度抽吸,使组合水性胶粘剂完全渗透到玻璃纤维湿态原纸背面,组合水性胶黏剂可以充分包裹每根玻璃纤维,获得均匀一致的玻璃纤维湿态原纸;

53.s8:将s7中被组合水性胶黏剂完全渗透的玻璃纤维湿态原纸放入热风干燥炉内,即可获得干燥后的玻璃纤维成型纸。

54.在一些实施例中,所述s1中的增稠剂为纤维素醚,分散剂为鲸蜡硬脂醇聚氧乙烯醚,改性剂为二异丁基萘磺酸钠。

55.在一些实施例中,所述s2中玻璃纤维悬浮浆液的浆料分散浓度为1.2

‰

。

56.在一些实施例中,所述s4中玻璃纤维湿态原纸的含水率为58%。

57.在一些实施例中,所述s5中兑水稀释后的组合水性胶粘剂为原始胶粘剂浓度10%的混合体。

58.在一些实施例中,所述s8中的热风烘干温度为100℃,烘干时间为70秒。

59.实施例3

60.如图1所示,本发明一个实施例提出的一种用于沸石转轮的玻璃纤维成型纸,包括如下重量配比组分:纤维长度5

‑

8mm,纤维直径6

‑

8μm的定制浸润剂含量的玻璃纤维占比60%~80%;纤维长度6

‑

12mm,纤维直径8

‑

10μm的定制浸润剂含量的玻璃纤维占比10%~30%;占比8%~15%的定制化添加了特种功能单体的组合水性胶黏剂。

61.一种用于沸石转轮的玻璃纤维成型纸的制备方法,包括以下步骤:

62.s1:在白水系统中加入增稠剂、分散剂、改性剂,预先循环确保混合均匀;

63.s2:将两种不同长度和直径的玻璃纤维按照配比称量混合,加入s1中预先混合好的白水内,通过设备将玻璃纤维分散成单根纤维,形成均匀稳定的玻璃纤维悬浮浆液;

64.s3:将s2中分散好的玻璃纤维悬浮浆液通过湿法成形,形成不同厚度要求的玻璃纤维湿态原纸;

65.s4:将s3中的玻璃纤维湿态原纸,经过真空抽吸部分水分,形成一定含水率的玻璃纤维湿态原纸;

66.s5:配制组合水性胶粘剂,将占比70%的聚乙烯醇水溶液、占比28%的聚丙烯酸改性高分子聚合物、占比7

‰

的偶联剂、占比8

‰

交联剂和占比9

‰

的消泡剂均匀混合搅拌在一起,然后再加入适量的水进行稀释,并搅拌均匀,即可制得组合水性胶粘剂;

67.s6:通过帘式布胶的方式将一定量s5中的组合水性胶黏剂均匀的分布到s4中的玻璃纤维湿态原纸表面,此处的真空抽吸力较小,能够确保组合水性胶黏剂能够充分渗透到玻璃纤维湿态原纸的内部;

68.s7:将s6中的玻璃纤维湿态原纸再经过较高的真空度抽吸,使组合水性胶粘剂完全渗透到玻璃纤维湿态原纸背面,组合水性胶黏剂可以充分包裹每根玻璃纤维,获得均匀一致的玻璃纤维湿态原纸;

69.s8:将s7中被组合水性胶黏剂完全渗透的玻璃纤维湿态原纸放入热风干燥炉内,即可获得干燥后的玻璃纤维成型纸。

70.在一些实施例中,所述s1中的增稠剂为纤维素醚,分散剂为鲸蜡硬脂醇聚氧乙烯醚,改性剂为二异丁基萘磺酸钠。

71.在一些实施例中,所述s2中玻璃纤维悬浮浆液的浆料分散浓度为1.3

‰

。

72.在一些实施例中,所述s4中玻璃纤维湿态原纸的含水率为62%。

73.在一些实施例中,所述s5中兑水稀释后的组合水性胶粘剂为原始胶粘剂浓度10%的混合体。

74.在一些实施例中,所述s8中的热风烘干温度为120℃,烘干时间为75秒。

75.实施例4

76.如图1所示,本发明一个实施例提出的一种用于沸石转轮的玻璃纤维成型纸,包括如下重量配比组分:纤维长度5

‑

8mm,纤维直径6

‑

8μm的定制浸润剂含量的玻璃纤维占比60%~80%;纤维长度6

‑

12mm,纤维直径8

‑

10μm的定制浸润剂含量的玻璃纤维占比10%~30%;占比8%~15%的定制化添加了特种功能单体的组合水性胶黏剂。

77.一种用于沸石转轮的玻璃纤维成型纸的制备方法,包括以下步骤:

78.s1:在白水系统中加入增稠剂、分散剂、改性剂,预先循环确保混合均匀;

79.s2:将两种不同长度和直径的玻璃纤维按照配比称量混合,加入s1中预先混合好的白水内,通过设备将玻璃纤维分散成单根纤维,形成均匀稳定的玻璃纤维悬浮浆液;

80.s3:将s2中分散好的玻璃纤维悬浮浆液通过湿法成形,形成不同厚度要求的玻璃纤维湿态原纸;

81.s4:将s3中的玻璃纤维湿态原纸,经过真空抽吸部分水分,形成一定含水率的玻璃纤维湿态原纸;

82.s5:配制组合水性胶粘剂,将占比80%的聚乙烯醇水溶液、占比30%的聚丙烯酸改性高分子聚合物、占比10

‰

的偶联剂、占比9

‰

交联剂和占比10

‰

的消泡剂均匀混合搅拌在一起,然后再加入适量的水进行稀释,并搅拌均匀,即可制得组合水性胶粘剂;

83.s6:通过帘式布胶的方式将一定量s5中的组合水性胶黏剂均匀的分布到s4中的玻璃纤维湿态原纸表面,此处的真空抽吸力较小,能够确保组合水性胶黏剂能够充分渗透到玻璃纤维湿态原纸的内部;

84.s7:将s6中的玻璃纤维湿态原纸再经过较高的真空度抽吸,使组合水性胶粘剂完全渗透到玻璃纤维湿态原纸背面,组合水性胶黏剂可以充分包裹每根玻璃纤维,获得均匀一致的玻璃纤维湿态原纸;

85.s8:将s7中被组合水性胶黏剂完全渗透的玻璃纤维湿态原纸放入热风干燥炉内,即可获得干燥后的玻璃纤维成型纸。

86.在一些实施例中,所述s1中的增稠剂为纤维素醚,分散剂为鲸蜡硬脂醇聚氧乙烯醚,改性剂为二异丁基萘磺酸钠。

87.在一些实施例中,所述s2中玻璃纤维悬浮浆液的浆料分散浓度为1.5

‰

。

88.在一些实施例中,所述s4中玻璃纤维湿态原纸的含水率为65%。

89.在一些实施例中,所述s5中兑水稀释后的组合水性胶粘剂为原始胶粘剂浓度10%的混合体。

90.在一些实施例中,所述s8中的热风烘干温度为140℃,烘干时间为80秒。

91.由实施例1、实施例2、实施例3和实施例4制得的玻璃纤维成型纸孔径、孔隙率均匀,干拉和湿拉强度高,机械加工性能优异,打折后瓦楞形态好不起毛,分子筛吸附量大,较为适用沸石转轮系统,便于工业化生产。

92.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1