一种涡流混纺粗支纱线及其生产工艺

1.本发明属于涡流纺纺纱技术领域,具体涉及一种涡流混纺纱及其生产工艺。

背景技术:

2.涡流混纺纱是利用涡流纺的方式,通过高压气流加捻将几种不同的功能纤维混合包覆成纱,通过这种方式得到的纱线蓬松性好、耐洗涤、爽感性好、易上色。

3.涡流纺由于纺纱成纱方式的限制,目前能够生产的纱线细度在 10s

‑

60s之间。在涡流纺过程中,纱线容易出现弱捻现象(即须条纤维含量太高,加捻不充分),导致纱线品质低。如果采用较细的涤纶纤维生产粗支纱,由于气流作用力有限,纤维越细,越容易被分散开,从而在涡流纺内部形成有效的旋转和加捻,这样虽然能够在一定程度上避免弱环产生,但却会影响涡流纺纱线的蓬松性和手感。

技术实现要素:

4.本发明要解决的技术问题是提供一种涡流混纺粗支纱线及其生产工艺,采用较细的纤维生产粗支纱,避免弱环产生,提供涡流纺纱线蓬松手感。

5.为了解决上述技术问题,本发明采用的一种技术方案是:所述涡流混纺粗支纱线,包括至少两种不同纤维长度和纤维细度的异形截面聚酯短纤维;所述异形截面聚酯短纤维细度为0.9

‑

1.2d,长度为3

‑

5cm;所述异形截面聚酯短纤维包括聚酯纤维主体,在聚酯纤维主体的截面上均匀布置或不均匀布置若干个空隙式纹路,空隙式纹路一端露出于聚酯纤维主体的外周面,空隙式纹路的另一端位于聚酯纤维主体的内部。

6.进一步地,所述异形截面聚酯短纤维:在熔融挤出机中分别熔化聚酯和聚乙烯醇,分别引导聚酯熔融物和聚乙烯醇熔融物由模头流出,形成聚酯短纤维;其中,聚酯熔融物作为聚酯纤维主体,聚乙烯醇熔融物在聚酯纤维主体的截面形成多个与聚酯纤维主体外周面连通的纹路;再将得到的聚酯短纤维与水接触以移除部分或全部的聚乙烯醇,得到异形截面聚酯短纤维。

7.进一步地,所述聚乙烯醇熔融物形成的纹路占聚酯纤维总截面面积不超过50%。

8.进一步地,所述聚酯短纤维与水接触的水温为50

‑

80℃,处理时间为60

‑

120秒。

9.本发明还提供一种涡流混纺粗支纱线的生产工艺,包括以下步骤:

10.(1)制作异形截面聚酯短纤维:在熔融挤出机中分别熔化聚酯和聚乙烯醇,分别引导聚酯熔融物和聚乙烯醇熔融物由模头流出,形成聚酯短纤维;其中,聚酯熔融物作为聚酯纤维主体,聚乙烯醇熔融物在聚酯纤维主体的截面形成多个与聚酯纤维主体外周面连通的纹路;再将得到的聚酯短纤维与水接触以移除部分或全部的聚乙烯醇,得到外周面具有开口的异形截面聚酯短纤维;

11.(2)将不同细度的异形截面聚酯纤维根据需求分别切割成所需长度;

12.(3)将步骤(2)得到的各个异形截面聚酯短纤维进行混合;再依次经过开清棉工序、梳棉工序、并条工序和涡流纺工序,得到所述的涡流混纺粗支纱线。

13.进一步地,所述聚乙烯醇熔融物形成的纹路占聚酯纤维总截面面积不超过50%。

14.进一步地,所述聚酯短纤维与水接触的水温为50

‑

80℃,处理时间为60

‑

120秒。

15.进一步地,所述开清棉工序的相对湿度为90

‑

95%,梳棉工序的相对湿度为90

‑

85%,所述并条工序的相对湿度为72

‑

75%,涡流纺工序的相对湿度为65

‑

70%。

16.进一步地,所述涡流纺工序中总牵伸倍数为220

‑

350,主牵伸倍数为35

‑

44,喂入比为0.96

‑

0.98,卷绕比为0.98

‑

1.02。

17.进一步地,所述异形截面聚酯短纤维的截面为圆形或卵形。

18.本发明的优点具体如下:

19.(1)采用较细的聚酯纤维生产粗支纱,粗支纱的支数一般在 12

‑

15s,能够避免弱环产生;

20.(2)通过两种聚合物产生异形的聚酯截面,在聚酯短纤维表面形成开口,类似于羊毛的鳞片结构,再结合喷气涡流纺纤维扭转效应与聚酯短纤维表面的特殊结构相结合,可有效提高涡流纺纱线的形态结构稳定性,也能保证涡流纺纱线的蓬松手感;

21.(3)采用不同长度和不同旦数的纤维进行混纺,可以根据产品需求纺制得到不同风格、手感的纱线。

附图说明

[0022][0023]

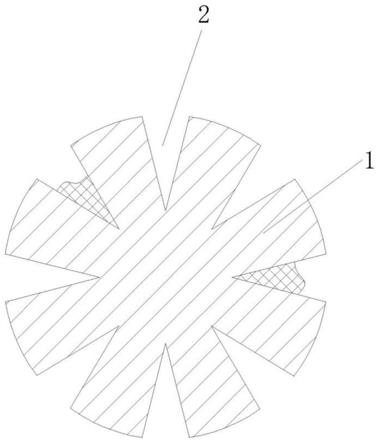

图1为异形截面聚酯纤维的截面图。

[0024]

图2为聚酯短纤维的截面图。

具体实施方式

[0025]

为了使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式作进一步的说明。

[0026]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施例,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0027]

实施例一:

[0028]

本发明所述涡流混纺粗支纱线包括:20%第一异形截面聚酯短纤维、20%第二异形截面聚酯短纤维、20%第三异形截面聚酯短纤维和 40%第四异形截面聚酯短纤维;所述第一异形截面聚酯短纤维的细度为0.9d,长度为5cm;所述第二异形截面聚酯短纤维的细度为1.0d,长度为4cm;所述第三异形截面聚酯短纤维的细度为1.1d,长度为 3.5cm;所述第四异形截面聚酯短纤维的细度为1.2d,长度为3cm。

[0029]

如图1所示,所述异形截面聚酯短纤维包括截面为圆形或卵形的聚酯纤维主体1,在聚酯纤维主体1的截面上均匀布置或不均匀布置若干个空隙式纹路2,空隙式纹路2一端露出于聚酯纤维主体1的外周面,空隙式纹路2的另一端位于聚酯纤维主体1的内部;即,所述聚酯纤维主体1的外周面形成若干空隙式缺口。

[0030]

所述异形截面聚酯短纤维为:在熔融挤出机中分别熔化聚酯和聚乙烯醇,分别引导聚酯熔融物和聚乙烯醇熔融物由模头流出,形成如图2所示的聚酯短纤维;其

中,聚酯熔融物作为聚酯纤维主体1,聚乙烯醇熔融物在聚酯纤维主体1的截面形成多个与聚酯纤维主体1外周面连通的纹路;一般来说,聚乙烯醇熔融物形成的纹路占聚酯纤维总截面面积不超过50%。再将得到的聚酯短纤维与水接触以移除部分或全部的聚乙烯醇,得到如图1所示的异形截面聚酯短纤维;所述聚酯短纤维与水接触的水温为50℃,处理时间为120秒。

[0031]

本实施例采用较细的聚酯纤维和生产粗支纱,纤维能够被气流有效分散开,然后在涡流纺内部形成有效的旋转和加捻,避免弱环产生;同时,通过两种聚合物产生异形的聚酯截面,在聚酯短纤维表面形成开口,类似于羊毛的鳞片结构,再结合喷气涡流纺纤维扭转效应与聚酯短纤维表面的特殊结构相结合,可有效提高涡流纺纱线的形态结构稳定性,也能保证涡流纺纱线的蓬松手感。

[0032]

实施例二:

[0033]

本实施例为实施例一的涡流混纺粗支纱线的生产工艺,包括以下步骤:

[0034]

步骤一、根据实施例一中所述异形截面聚酯短纤维,分别制作细度为0.9d、1.0d、1.1d和1.2d的异形截面聚酯纤维;并根据需求分别切割成长度5cm、4cm、3.5cm和3cm;

[0035]

步骤二、将步骤一得到的四种异形截面聚酯短纤维按照重量比 20%、20%、20%、40%进行混合;再依次经过开清棉工序、梳棉工序、并条工序和涡流纺工序,得到所述的涡流混纺粗支纱线;

[0036]

所述开清棉工序的相对湿度为90%,梳棉工序的相对湿度为85%,所述并条工序的相对湿度为72%,涡流纺工序的相对湿度为65%;所述涡流纺工序中总牵伸倍数为220,主牵伸倍数为35,喂入比为0.96,卷绕比为0.98。

[0037]

实施例三:

[0038]

本发明所述涡流混纺粗支纱线包括:20%第一异形截面聚酯短纤维、40%第二异形截面聚酯短纤维和40%第三异形截面聚酯短纤维;所述第一异形截面聚酯短纤维的细度为1.0d,长度为5cm;所述第二异形截面聚酯短纤维的细度为1.2d,长度为4cm;所述第三异形截面聚酯短纤维的细度为1.1d,长度为3.5cm。

[0039]

如图1所示,所述异形截面聚酯短纤维包括截面为圆形或卵形的聚酯纤维主体1,在聚酯纤维主体1的截面上均匀布置或不均匀布置若干个空隙式纹路2,空隙式纹路2一端露出于聚酯纤维主体1的外周面,空隙式纹路2的另一端位于聚酯纤维主体1的内部;即,所述聚酯纤维主体1的外周面形成若干空隙式缺口。

[0040]

所述异形截面聚酯短纤维为:在熔融挤出机中分别熔化聚酯和聚乙烯醇,分别引导聚酯熔融物和聚乙烯醇熔融物由模头流出,形成如图2所示的聚酯短纤维;其中,聚酯熔融物作为聚酯纤维主体1,聚乙烯醇熔融物在聚酯纤维主体1的截面形成多个与聚酯纤维主体1外周面连通的纹路;一般来说,聚乙烯醇熔融物形成的纹路占聚酯纤维总截面面积为30%。再将得到的聚酯短纤维与水接触以移除部分或全部的聚乙烯醇,得到如图1所示的异形截面聚酯短纤维;所述聚酯短纤维与水接触的水温为80℃,处理时间为60秒。

[0041]

本实施例采用较细的聚酯纤维和生产粗支纱,纤维能够被气流有效分散开,然后在涡流纺内部形成有效的旋转和加捻,避免弱环产生;同时,通过两种聚合物产生异形的聚酯截面,在聚酯短纤维表面形成开口,类似于羊毛的鳞片结构,再结合喷气涡流纺纤维扭转

效应与聚酯短纤维表面的特殊结构相结合,可有效提高涡流纺纱线的形态结构稳定性,也能保证涡流纺纱线的蓬松手感。

[0042]

实施例四:

[0043]

本实施例为实施例三的涡流混纺粗支纱线的生产工艺,包括以下步骤:

[0044]

步骤一、根据实施例一中所述异形截面聚酯短纤维,分别制作细度为1.0d、1.1d和1.2d的异形截面聚酯纤维;并根据需求分别切割成长度5cm、3.5cm和4cm;

[0045]

步骤二、将步骤一得到的四种异形截面聚酯短纤维按照重量比 20%、40%、40%进行混合;再依次经过开清棉工序、梳棉工序、并条工序和涡流纺工序,得到所述的涡流混纺粗支纱线;

[0046]

所述开清棉工序的相对湿度为95%,梳棉工序的相对湿度为90%,所述并条工序的相对湿度为75%,涡流纺工序的相对湿度为70%;所述涡流纺工序中总牵伸倍数为350,主牵伸倍数为44,喂入比为0.98,卷绕比为1.02。

[0047]

实施例1~4得到的涡流混纺粗支纱线主要具有以下几个优点:

[0048]

(1)采用较细的聚酯纤维生产粗支纱,粗支纱的支数一般在 12

‑

15s,能够避免弱环产生;

[0049]

(2)通过两种聚合物产生异形的聚酯截面,在聚酯短纤维表面形成开口,类似于羊毛的鳞片结构,再结合喷气涡流纺纤维扭转效应与聚酯短纤维表面的特殊结构相结合,可有效提高涡流纺纱线的形态结构稳定性,也能保证涡流纺纱线的蓬松手感;

[0050]

(3)采用不同长度和不同旦数的纤维进行混纺,可以根据产品需求纺制得到不同风格、手感的纱线。

[0051]

以上对本技术所提供的一种涡流混纺粗支纱线及其生产工艺进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1