纤维结构体制造装置、纤维结构体制造方法、纤维结构体与流程

1.本发明涉及一种纤维结构体制造装置、纤维结构体制造方法以及纤维结构体。

背景技术:

2.一直以来,已知一种方法,该方法通过使以干法将废纸解纤而得到的解纤物与热可塑性树脂进行混合从而形成连续的料片,并将所形成的料片在由金属制的网状带等通气性运送用支承体所夹持的状态下进行加热,从而制造废纸板。

3.但是,在上述的制造方法中,存在如下的课题,即,由于仅对料片进行夹持以进行加热加压,因此废纸板的表面部分的纤维易于解开而引起变形。

4.专利文献1:日本特开平9

‑

1513号公报

技术实现要素:

5.纤维结构体制造装置具有:解纤部,其对含有纤维的纤维原料进行粉碎并进行解纤;输送部,其对利用所述解纤部而被解纤了的解纤物进行输送;熔融材料混入部,其将熔融材料混入至利用所述输送部而被输送的所述解纤物中;纤维状料片成形部,其使被混入有所述熔融材料的混合物堆积并使纤维状料片成形;薄片供给部,其向所述纤维状料片供给形状维持薄片;加热加压机构,其对被供给了所述形状维持薄片的所述纤维状料片进行加热加压从而形成纤维结构体,所述薄片供给部使所述形状维持薄片的与所述纤维状料片相接的一侧的表面起绒,并供给所述形状维持薄片。

6.纤维结构体制造方法为,以粉碎的方式而对含有纤维的纤维原料进行解纤,对被解纤了的解纤物进行输送,并将熔融材料混入至所输送的所述解纤物中,使被混入有所述熔融材料的混合物堆积并使纤维状料片成形,将使与所述纤维状料片接触的一侧的表面起绒了的形状维持薄片供给至所述纤维状料片,对被供给了所述形状维持薄片的所述纤维状料片进行加热加压从而使纤维结构体成形。

7.纤维结构体制造方法为,以粉碎的方式而对含有纤维的纤维原料进行解纤,对被解纤了的解纤物进行输送,并将熔融材料混入至所输送的所述解纤物中,在使表面起绒了的第一形状维持薄片的所述表面上,使被混入有所述熔融材料的混合物堆积并使纤维状料片成形,针对所述纤维状料片,以使表面起绒了的第二形状维持薄片的所述表面在与配置有所述第一形状维持薄片的一侧相反的一侧接触所述纤维状料片的方式而供给所述第二形状维持薄片,对由所述第一形状维持薄片的起绒了的所述表面与所述第二形状维持薄片的起绒了的所述表面所夹持的状态下的所述纤维状料片进行加热加压,从而使纤维结构体成形。

8.纤维结构体通过上述纤维结构体制造方法而被制造出。

附图说明

9.图1为表示纤维结构体的制造方法的流程图。

10.图2为表示纤维结构体制造装置的概要结构的示意图。

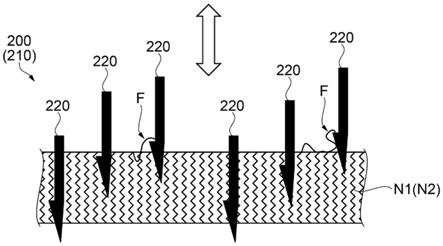

11.图3为表示起绒状态的示意图。

12.图4为表示起绒部的结构的概要图。

13.图5a为表示纤维结构体的结构的示意图。

14.图5b为表示纤维结构体的结构的示意图。

15.图6为表示剥离试验的试验方法的概要图。

16.图7为表示剥离试验的试验结果的图。

17.图8为表示其他的起绒部的结构的概要图。

18.图9为表示其他的起绒部的结构的概要图。

具体实施方式

19.以下,参照附图,对本发明的实施方式进行说明。图1为表示本发明的实施方式所涉及的纤维结构体m的制造方法的流程图。图2为表示本发明的实施方式所涉及的纤维结构体制造装置1的概要结构的示意图。本实施方式所涉及的纤维结构体制造装置1为基于如下技术的装置,所述技术为,通过尽量不利用水的干法而使废纸再生为新的纤维结构体m的技术。

20.另外,被制造出的纤维结构体m也能够作为对声音进行吸收的吸音材料、对来自外部的冲击进行吸收的缓冲材料(封装件)来使用。作为吸音材料的纤维结构体m通过被配置在各种家电产品等的内部,从而能够对向装置外部发出的工作声进行抑制。此外,不仅作为被配置在家电产品中的吸音材料,而且也能够作为被配置在各种建筑材料中或者为了调节音响而被配置在音乐厅等中的吸音材料来利用。

21.本发明的实施方式所涉及的纤维结构体m的制造方法包括:解纤工序(步骤s11),其以粉碎的方式而对含有纤维的纤维原料进行解纤;混入工序(步骤s12),对被解纤了的解纤物进行输送,并将熔融材料混入至所输送的解纤物;纤维状料片成形工序(步骤s13),在使表面起绒了的第一形状维持薄片n1的表面上,使被混入有熔融材料的混合物堆积并使纤维状料片s成形;第二形状维持薄片供给工序(步骤s14),针对纤维状料片s,以使表面起绒了的第二形状维持薄片n2的表面在与配置有第一形状维持薄片n1的一侧相反的一侧接触纤维状料片s的方式而供给第二形状维持薄片n2;成形工序(步骤s15),对由第一形状维持薄片n1的起绒了的表面与第二形状维持薄片n2的起绒了的表面所夹持的状态下的纤维状料片s进行加热加压,从而使纤维结构体m成形。

22.以下,对能够制造纤维结构体m的纤维结构体制造装置1的结构进行说明。

23.虽然作为向本实施方式所涉及的纤维结构体制造装置1供给的含有纤维的薄片原料sa,考虑到环境方面而能够使用例如使用过的瓦楞纸或废报纸,但设想了使用循环再利用路径未被充分确立的办公室废纸、例如在办公室中成为当前主流的a4尺寸的普通废纸、或机密废纸等的情况。通过将这样的含有纤维的薄片原料sa投入到纤维结构体制造装置1的粗碎机10中,从而利用粗碎机10的粗碎刃11而将含有纤维的薄片原料sa分割成几厘米见方的纸片。此外,优选为,在这样的粗碎机10中设置有用于连续地投入含有纤维的薄片原料sa的自动输送机构5。如果考虑到生产率,则优选为自动输送机构5中的投入速度较高。

24.粗碎机10中的粗碎刃11能够通过设为如扩大了通常的碎纸机的刀刃的切断宽度

那样的装置来进行应对。利用粗碎刃11而被分割成几厘米见方的粗碎片(纸片)也可以通过定量送料机50而从料斗12经由粗碎片(纸片)导入管20来向作为下一道工序的解纤工序导入。

25.虽然定量送料机50只要定量地向解纤机投入材料则可以采用任意的方法,但优选为振动送料器。

26.在振动送料器中,由于较轻的纸片被静电等影响而具有输送变得不稳定的趋势,因此优选为,通过由前一工序的粗碎机10来进行叠送等,从而预先设为块状。块的尺寸优选为每一个为0.5~2g。

27.对于振动送料器而言,虽然可以从粗碎机10连续地进行供给,但也可以一次性储存在柔性容器中并进行供给。此时,柔性容器成为缓冲器,从而能够减少由废纸回收的增减所造成的对于制造装置的影响。虽然由柔性容器实现的供给也依赖于生产量,但在一小时左右可生产的量较好。由于当从柔性容器一次性地大量供给至振动送料器时会给振动送料器的振动造成影响,因此优选为从柔性容器逐渐地投入。关于逐渐地投入的方法,可采用使柔性容器倾斜、或者利用电机等使其晃动、或者利用气缸而局部性地顶起的方法等。

28.粗碎纸(纸片)导入管20与干式解纤机30的导入口31连通,从导入口31被导入至干式解纤机30内的粗碎纸(纸片)在进行旋转的转子34与定子33之间被解纤。干式解纤机30成为也产生气流的机构,并且被解纤了的纤维乘着该气流而从排出口32向构成输送部的输送管40被引导。

29.在此,对构成解纤部的干式解纤机30的具体例进行说明。在干式解纤机30中,例如能够利用盘磨机(disc refiner)、或涡轮研磨机(turbo mill)(freund

‑

turbo株式会社制造)、气流式超微粒粉碎机(ceren mirrer)(增幸产业业株式会社制造)、如在日本特开平6

‑

93585号公报中所公开的那样的具备风产生机构的干式废纸解纤装置等。虽然向这样的干式解纤机30投入的纸片的尺寸也可以为通过通常的碎纸机而被排出的大小,但是如果考虑到被制造出的纤维结构体m(例如,再生纸)的强度,则由于当过大时向干式解纤机30的投入变得困难,因此期望从粗碎机10被排出的粗碎片(纸片)尺寸变成几厘米见方。

30.此外,在具备风产生机构的干式解纤机30中,通过自身产生的气流而将粗碎片(纸片)与气流一起从导入口31抽吸并进行解纤处理,并且向排出口32侧进行输送。解纤机将被投入的粗碎片(纸片)解纤为棉状。

31.例如,在涡轮研磨机形式的叶轮搅拌器250(株式会社seishin企业制)中,通过在出口侧处设置12片叶片,从而能够在8000rpm(圆周速度大约100m/s)时产生大约3m3/min的风量。此时的导入口31侧处的风速大约为4m/s,且粗碎片(纸片)乘着该气流而被导入。被导入的粗碎片(纸片)在高速旋转的叶片与定子之间被解纤,并从排出口32被排出。排出速度在排出管径φ100处大约为6.5m/s。

32.另外,在使用不具备风产生机构的干式解纤机30的情况下,只要另外设置产生将粗纸片(纸片)引导向导入口31的气流的鼓风机等即可。

33.由于在之后的工序中所成形的纤维结构体的不均会消失,因此优选为,在干式解纤机30中的解纤工序中,直到粗碎片(纸片)的形状消失为止而将纸浆解纤为纤维状。此时,被实施了印刷的油墨或调色剂、防渗剂等对纸的粉刷、添加的材料(造纸用药剂)等也被粉碎,并被粉碎到成为几十μm以下的颗粒为止(在下文中为油墨颗粒或造纸用药剂)。因此,来

自干式解纤机30的输出为,通过粗碎片(纸片)的解纤而获得的纤维和油墨颗粒与造纸用药剂。

34.此外,虽然在作为干式解纤机30而例如使用盘磨机的情况下,在圆盘状的面上沿着半径方向而形成了刃,但是期望在圆周上有齿圈的刃。此外,期望将转子34侧的旋转刃与定子33侧的固定刃的间隙维持在纸片的厚度左右、例如100~150μm左右。此时,解纤物通过旋转刃所产生的气流而向外周移动,并从排出口32被排出。

35.从干式解纤机30被排出(φ100且截面积约78cm2)的解纤物(解纤纤维)穿过输送管40以及输送管60而向纤维状料片成形机100被引导。

36.从输送管60中被分支出熔融材料输送管61。

37.从熔融材料料斗13投入的熔融材料通过熔融材料调节阀65而使其分量被调节,并经由该熔融材料输送管61而被供给至输送管60中,从而能够使熔融材料混入至利用构成熔融材料混入部的输送管60而被输送的解纤纤维中。关于输送量,也能够利用将送料机放在秤上且测量出与其减量相应的量并对阀门开度进行调节的方法,来提高精度。

38.期望熔融材料输送管61的管径小于输送管60的管径。这是因为,风速提升而使得熔融材料在气流中易于分散的缘故。

39.熔融材料为,在通过解纤纤维而使纤维结构体m成形时保持作为成形体的强度、或者有利于防止纸粉或纤维的飞散的物质。熔融材料通过被添加至解纤纤维中并被加热从而与解纤纤维熔敷。虽然熔融材料只要是根据输送性能而在室温+20℃为个体且通过加热工序而发生熔融的物质,则可以为纤维状、粉状的任意的物质,但优选为在200℃以下熔融的物质不存在纸的泛黄等情况。而且,在能源方面来看,优选为在160℃以下发生熔融的物质。

40.此外,期望熔融材料包含在加热成形时发生熔融的热塑性树脂。而且,期望由易于与解纤棉纤维缠绕的纤维状来制作低密度物品的情况。而且,期望采用芯鞘结构的复合纤维。由于鞘部以低温而熔融并发挥了粘接功能,从而芯部成为纤维状而残留并维持了形状,因此芯鞘结构的熔融材料成为优选。例如,优选为esfibervision株式会社制造的etc、intack series、帝人fiber株式会社制造的干式无纺布用特多龙(商标)聚酯纤维等。

41.此外,熔融纤维的线径优选为0.5以上且2.0dtex以下。当与该线径相比而较粗时,无法充分获得足够的第一薄片n1(第二薄片n2)与纤维状料片(解纤棉薄片)s之间的粘接强度,此外,当较细时,在纤维的制造上为芯鞘结构的情况下,存在由于芯与鞘的中心偏离、或纤维的直线排出较为困难的这两点从而在工序中成为解纤纤维径以下的直径因此由静电所造成的影响较大且在混合中出现不均等问题。

42.此外,作为熔融树脂纤维的长度,优选为1mm至10mm左右,这是因为,在1mm以下时,粘接强度不足从而难以实现纤维结构体m的形状维持,而在10mm以上时,纤维彼此在气流中形成线球而降低了分散性的缘故。

43.此外,在输送管60中,在分支出熔融材料输送管61的下方,被分支出了功能材料输送管62。作为在产品内所使用的部件,优选为使用阻燃剂粉。作为从料斗14被投入的功能材料的阻燃剂粉通过功能材料调节阀66而使其分量被调节,并经由该功能材料输送管62而被供给至输送管60,从而能够使阻燃剂粉混入至利用输送管60而被输送的、被混入有熔融材料的解纤纤维中。关于输送量,也能够利用将送料机放在秤上并测量出与其减量相应的量而对阀门开度进行调节的方法,来提高精度。

44.期望功能材料输送管62的管径小于输送管60的管径。这是因为,风速提升而使得功能材料在气流中易于分散的缘故。

45.阻燃剂为,在通过解纤纤维而使纤维状料片s成形时为了向纤维状料片s赋予阻燃性而被添加的物质,并且能够使用氢氧化铝或氢氧化镁等氢氧化物、硼酸或硼酸铵等硼酸化合物、聚磷酸铵、磷酸酯等磷类的有机材料、三聚氰胺、异氰脲酸酯等的含氮物等物质。其中,优选为三聚氰胺磷酸类的复合剂。

46.作为阻燃剂,期望采用固体的阻燃剂。期望固体阻燃剂的平均粒径在1μm以上且50μm以下。当平均粒径小于1μm时,在之后的抽吸工序中作为纤维状料片s而使其堆积时,难以利用气流来进行输送。此外,当大于50μm时,对纤维的附着力会变小从而容易脱落而变得不均,从而无法发挥充分的阻燃性。

47.被混入有熔融材料、功能材料的解纤纤维经由输送管60而被导入至构成纤维状料片成形部的纤维状料片成形机100中。

48.第一薄片(第一形状维持薄片)n1从构成第一形状维持薄片供给部的第一薄片供给辊81而被供给至纤维状料片成形机100。从该第一薄片供给辊81被供给的第一薄片n1成为,通过起绒部200而使纤维状料片s侧的面起绒且利用纤维状料片成形机100而形成的纤维状料片s的底面(第一面)的基座部。

49.在此,本发明中的第一薄片n1例如能够利用纺布或无纺布中的任意一种。由抽吸装置110产生的气流经由第一薄片n1而发挥作用,并且能够使混合而成的解纤物和熔融材料或功能材料适当地堆积在第一薄片n1上。通过该抽吸,从而使利用干式解纤机30而变细了的废纸添加物、印刷油墨颗粒从混合解纤材料中被去除。期望薄片的孔眼在100μ以下。由于第一薄片n1将成为产品的外观,因此也可以被着色。这样,作为第一薄片n1,在本实施方式中使用了通过纺粘法而被制造出的聚酯长纤维无纺布、即东洋纺株式会社制造的ecule(注册商标)3151a。

50.对纤维状料片成形机100的概要进行说明。纤维状料片成形机100简要地说,具有使解纤了的纤维在气体中(例如,空气)均匀地分散的分散机构、和将由此被分散了的解纤纤维抽吸到网带122上的机构。

51.分散机构具有前滚筒,并且在进行旋转的前滚筒内同时被供给有混合解纤材料和混合气体(混合空气)。在成形滚筒101的表面上设置有小孔丝网,并且被混入有熔融材料、功能材料的解纤纤维df从该小孔丝网中被喷出。滚筒网状物孔径虽然也基于混合解纤材料的尺寸从而也可以为圆形,但是由于5mm

×

25mm左右的长孔能够同时实现生产率和均匀性,故为优选。

52.混合气体(混合空气)使解纤材料与熔融材料、功能材料进行混合而均匀化,并使它们穿过前滚筒的孔。

53.在前滚筒的下方设置有整流板,从而能够对宽度方向上的均匀性进行调节。在整流板的下方配置有环状的网带122,在所述网带122上形成有通过张紧辊121而被张紧的网状物。经由抽吸盒而对输送气体(输送空气)和混合气体(混合空气)进行抽吸。通过预先设为“抽吸气体量”>“输送气体量+混合气体量”,从而能够防止在解纤时产生的纸粉或材料的吹出。由于在抽吸气体中穿过了第一薄片n1和网带122的粉末(废粉)混在一起,因此,为了进行分离,期望在下游设置旋风分离器或过滤器集尘机。

54.在纤维状料片成形机100的下方,通过使张紧辊121中的至少一个进行驱动旋转,从而使该网带122向图中箭头标记所示的方向进行移动。此外,网带122通过与其抵接的清洁叶片123而使得表面的污渍等被去除。关于清洁,也可以实施由空气实现的清洁。

55.虽然网带122只要确保抽吸空气量并具有能够对材料进行保持的强度,则可以为金属制、树脂制等任意种类的网带,但由于当网状物的孔径过大时,会成为使纤维状料片s成形时的凹凸,因此,期望所述孔径为60~125μ左右。此外,在60μ以下时,难以形成由抽吸装置110产生的稳定的气流。

56.第一薄片n1以与该网带122的移动相同的速度进行移动的方式而从第一薄片供给辊81被供给至网带122上。抽吸装置110能够通过如下方式而形成,即,在网带122下方形成打开了所期望的尺寸的窗口的密封箱,并从窗口以外抽吸气体(例如,空气),从而使箱内成为真空。

57.在上述那样的结构中,通过输送管60而被输送的解纤纤维被导入至用于使纤维结构体m成形的纤维状料片成形机100中。所述解纤纤维穿过成形滚筒101表面的小孔丝网,并通过由抽吸装置110产生的抽吸力而被堆积在网带122上的第一薄片n1上。此时,通过使网带122和第一薄片n1移动,从而能够使均匀的薄片状的解纤纤维堆积在第一薄片n1上,由此构成纤维状料片s。该解纤纤维的堆积物(纤维状料片)s被加热并加压,从而成为薄片状的纤维结构体m。

58.在纤维状料片成形机100中,决定了使解纤纤维堆积时的堆积量、和之后的冲压工序中完成的纤维结构体m的密度。例如,在获得10mm厚的密度0.1~0.15左右的纤维结构体时,使之堆积大约40~60mm左右。

59.另外,虽然在本实施方式中为了使熔融树脂纤维以及阻燃剂混入至利用输送管60而被输送的解纤纤维中,从而将单独供给它们各自的输送管设置为熔融材料输送管61以及功能材料输送管62,并分别与输送管60连接,但是既可以在使熔融材料以及功能材料混合之后与利用一个输送管而输送解纤纤维的输送管60连接并对其进行供给,也可以采用在纤维状料片成形机100中设置的方式。在这样的情况下,例如,使定量的熔融树脂纤维以及阻燃剂混入至成形滚筒101内。

60.此外,通过设置水分喷雾器130,并在由此进行喷雾的水分中添加作为功能材料的水溶性的阻燃剂(例如,三和化工株式会社制造的apinonn145),从而也能够对被成形出的纤维状料片s赋予阻燃性。

61.第二薄片(第二形状维持薄片)n2从构成第二形状维持薄片供给部的第二薄片供给辊82而被供给至纤维状料片成形机100和水分喷雾器130的之后的工序中。从该第二薄片供给辊82被供给的第二薄片n2通过起绒部210而使触碰纤维状料片s的上表面的一侧起绒,并成为利用纤维状料片成形机100而形成的纤维状料片s的上表面(第二面)的罩盖部。

62.在此,本发明中的第二薄片n2例如也能够利用纺布或无纺布中的任何一种。在本实施方式中,作为第二薄片n2而使用了与第一薄片n1同样的通过纺粘法而被制造出的聚酯长纤维无纺布、即东洋纺株式会社制造的ecule(注册商标)3151a。

63.另外,虽然在本实施方式中,在将第一薄片n1从第一薄片供给辊81供给至纤维状料片成形机100并在第一薄片n1上形成了纤维状料片s之后,采用了从第二薄片供给辊82供给第二薄片n2并对纤维状料片s的上表面进行覆盖那样的工序,但是也能够采用如下那样

的工序,即,在纤维状料片成形机100的后段(下游侧)处预先设置第一薄片供给辊81以及第二薄片供给辊82,并利用第一薄片n1和第二薄片n2而使由纤维状料片成形机100所形成的纤维状薄片s夹于中间。

64.通过从第二薄片供给辊82被供给的第二薄片n2而使第二面侧被覆盖的纤维状料片s在之后到达加热加压机构150。

65.被加热加压的前阶段的纤维结构体m成为在纤维状料片s的第一面部上配置有第一薄片n1且在纤维状料片s的第二面部上配置有第二薄片n2的状态。在图3中,示出了第一薄片n1与纤维状料片s的界面的放大示意图。起绒了的部分f成为从第一薄片n1侧朝向纤维状料片s而进入的形态。该进入部分在与纤维状料片s尤其是熔融纤维缠绕时而熔敷,从而带来锚定效应,并提高了薄片的剥离强度。

66.虽然起绒部200、210中的起绒方式有几种,但在图4中示意性地示出了其中的一种形态。虽然通过设置多根带倒刺的针220(1根/cm2左右),从而例如贯穿被支承于冲孔金属板上的第一薄片n1以及第二薄片n2并拔出,由此能够通过增加可能在拔出侧起绒的针220的根数而使起绒增多,但由于第一薄片n1以及第二薄片n2其自身的强度降低,因此,需要适度地进行配合。

67.接下来,纤维状料片s向加热加压机构150被输送。加热加压机构150通过第一基板151和以可升降的方式而构成的第二基板152,从而对作为输送物的纤维状料片s进行夹持,并在对纤维状料片s进行加热的同时进行加压。在第一基板151以及第二基板152中内置有加热器,由此,能够对被第一基板151以及第二基板152所夹持的纤维状料片s进行加热。

68.纤维状料片s通过利用加热加压机构150来进行加压和加热,并通过使被混入的熔融材料被加热而与解纤纤维紧密地熔敷,从而有利于作为纤维结构体m的强度保持、形状维持、防止纤维从纤维结构体的飞散。

69.此外,通过熔融材料熔融并固化,从而在纤维状料片s的第一面部上使第一薄片n1与纤维状料片s粘接,并且在纤维状料片s的第二面部上使第二薄片n2与纤维状料片s粘接。该粘接强度通过使薄片界面起绒,从而能够通过锚定效应而更牢固。

70.此外,通过加热加压机构150中的加压和加热,从而使得纤维状料片s能够进一步提高作为纤维结构体m的强度。

71.虽然也可以设为分开进行加热工序和加压工序,但是期望同时对材料进行加热加压。期望加热时间为确保上升至材料的芯附近的熔融纤维能够熔融的温度的时间。此外,由于加热加压为分批处理,因此,为了确保加热时间,从而期望在前段处设置缓冲器。缓冲器能够通过使所谓的张力调节辊(桥架辊)141上下移动来实现。也可以在供给第二薄片n2之前设置。

72.在加热加压结束后,需要使纤维结构体m快速移动,并安置接下来的加压材料。因此,优选为,设置使针进入加热加压的出口而保持并拉伸出的机构。由于加热加压表面有可能产生纤维的附着,因此,优选为利用难以附着的ptfe(聚四氟乙烯:poly tetra fluoro ethylene)等薄片来进行覆盖。此外,更优选为具有表层清洁机构。或者,每隔固定时间收卷ptfe薄片的方法较好。此外,在装置未运转时,加热加压的机构成为向与输送方向交叉的方向进行移动并避让的状态。

73.另外,虽然在本实施方式中利用第一基板151和以可升降的方式而构成的第二基

板152来构成了加热加压机构150,但也可以采用由加热和加压辊来构成的方式。由于在加热和加压辊中能够实现连续制作,因此无需设置缓冲器。

74.以上述方式再生而得到的纤维结构体m的薄片通过裁切机160而被剪切成所期望的尺寸和形状,并且作为卷料而被装载在堆叠器170等上,并被冷却。裁切机160优选为使用超声波剪切器等。关于超声波剪切器的切断,既可以为在纤维结构体m的宽度方向的一个方向上切断,也可以由在一个方向和相反方向上的往返移动来切断。此外,除了超声波剪切器以外,也可以使用旋转剪切器或八边的旋转剪切器等。卷料在此之后通过汤姆森模组等而被脱模,并成形为所期望的尺寸和形状而成为再生纤维结构体m,并且能够适当地作为对声音进行吸音的吸音材料、对冲击(外力)进行吸收的缓冲材料(封装件)、成形模具的材料等来利用。

75.在图5a以及图5b中,示出了本发明的实施方式所涉及的纤维结构体m的制造过程中的变化情况。图5a示出了通过加热加压机构150而施加热量、压力之前的纤维结构体m的状态,图5b示出了完成后即通过加热加压机构150而施加了热量、压力之后的纤维结构体m的状态。

76.被加热加压之前的纤维结构体m成为在纤维状料片s的第一面部上配置有第一薄片n1且在纤维状料片s的第二面部上配置有第二薄片n2的状态。纤维状料片s中所示的线状的物体表示作为熔融材料的熔融树脂纤维。作为功能材料的阻燃剂省略了图示,且在纤维状料片s中并未被示出。

77.虽然在任何的纤维结构体m都具有被第一薄片n1和第二薄片n2所夹持的纤维状料片s的层结构这一点上没有变化,但在图5b中,通过由加热加压机构150实现的热量和压力的施加,从而使其厚度h成为施加前的厚度h1的大约十分之一左右。在本实施方式中,通过这样由第一薄片n1、第二薄片n2所夹持,从而抑制了制造后的纤维结构体m的表面的起绒,并实现了易处理性的提高。另外,也可以设为不具有这些第一薄片n1、第二薄片n2中的至少一方的形态。

78.在此,由于对纤维状料片s、第一薄片n1、第二薄片n2各自之间的粘接强度进行了试验,并且作为熔融树脂纤维的纤维径而选定了适当的直径,因此对其进行详细叙述。

79.图6为表示为了使纤维状料片s与第一薄片n1(或第二薄片n2)之间的粘接强度的强度定量化而被实施的剥离试验的试验方法的概要的图。在图6中,作为样品而使用的纤维结构体m的宽度为大约20mm,长度为大约120mm。纤维结构体m的一端由基台t1和固定板t2所夹持,且在另一端处将第一薄片n1剥离15mm左右,并利用夹钳t3来夹持第一薄片n1的剥离掉的部分,并在该夹钳t3上悬挂锤t4,从而对连续脱落的最小锤重量进行了测量。然后,根据最小锤重量(kg)

×

9.8/宽度mm,而对每单位宽度的剥离强度(n/m)进行了计算。

80.图7表示剥离试验的试验结果,并表示将起绒的针220的配置密度设为10根/cm2的一次处理、错开半个间距的二次处理(20根/cm2)、无起绒处理的各个条件中的剥离强度(n/m)。如图7所示,可知,与未进行起绒处理相比,利用针220而实施了起绒处理的一方提高了剥离强度。具体而言,与未进行起绒处理相比,实施了起绒处理的一方使剥离强度提高了大约4倍至5倍。

81.接下来,对本发明的其他的实施方式进行说明。图8表示其他的起绒部230的结构。如图8所示,起绒部230具备对第一薄片n1进行支承的支承台231、将被支承的第一薄片n1沿

着输送方向而进行输送的输送辊232a、232b、能够与被支承的第一薄片n1的表面接触的旋转辊233。旋转辊233的表面具备凹凸部234。而且,当使第一薄片n1在支承台231上通过时,将旋转辊233的表面推到第一薄片n1上。旋转辊233以在由输送辊232a、232b输送的第一薄片n1的输送方向上成为阻力的方式而进行旋转。由此,能够使第一薄片n1起绒。另外,旋转辊233的表面优选为,由被用于梳理那样的钩状的较细的金属丝所覆盖。此外,针对第二薄片n2,也能够实施同样的处理。

82.进一步对本发明的其他的实施方式进行说明。图9利用不具有支承台的结构来表示其他的起绒部240的结构。如图9所示,起绒部240具备将第一薄片n1沿着输送方向而进行输送的输送辊242a、242b、相对于输送辊242a、242b而被设置于输送方向的上游侧且将第一薄片n1沿着输送方向而进行输送的输送辊243a、243b、被配置于输送方向上的输送辊242a、242b与输送辊243a、243b之间并能够与通过输送辊242a、242b和输送辊243a、243b而被支承的第一薄片n1的表面接触的旋转辊245。旋转辊245的表面具备带倒刺的钩部246。旋转辊245由于自重而与第一薄片n1的表面接触。

83.而且,在利用输送辊242a、242b来夹持第一薄片n1的状态下使输送辊243a、243b对第一薄片n1的保持力减弱。由此,旋转辊245由于自重而下降。伴随于此,第一薄片n1从输送辊243a、243b侧被供给,并且使得第一薄片n1在输送辊242a、242b与输送辊243a、243b之间成为松弛的状态。

84.接下来,在预定的定时,利用输送辊243a、243b来对第一薄片n1进行夹持。此后,使输送辊242a、242b驱动,并将第一薄片n1沿着输送方向而进行输送。此时,旋转辊245以在由输送辊242a、242b输送的第一薄片n1的输送方向上成为阻力的方式而进行旋转。而且,第一薄片n1在输送辊242a、242b与输送辊243a、243b之间成为伸展的状态。与卷绕变多的量相应地使拖挂变多,从而易于起绒。接下来,在预定的定时,使输送辊242a、242b的驱动停止。以后,反复实施上述的间歇动作。

85.另外,也可以同时驱动输送辊242a、242b和输送辊243a、243b,且使旋转辊245与以固定速度而被输送的第一薄片n1接触并使其起绒。此外,也可以通过使第一薄片n1的输送速度或旋转辊245的转速发生变化,从而使其脉动式地驱动。

86.在本发明的纤维结构体m而被要求的纤维结构体制造装置1、作为纤维结构体m而被要求的纤维结构体制造方法中,由于使被混入有熔融树脂纤维的纤维状料片s的第一面和与第一面对置的第二面起绒而供给形状维持薄片(第一薄片n1、第二薄片n2),且在对被供给有形状维持薄片(第一薄片n1、第二薄片n2)的纤维状料片s进行加热的同时进行加压,并使形状维持薄片(第一薄片n1、第二薄片n2)与纤维状料片s粘接,因此,根据本发明的纤维结构体制造装置1、纤维结构体制造方法,能够在提高薄片的粘接强度且不引起变形等的条件下具有优异的操作性,并且作为纤维结构体m而确保在各种各样的用途中被要求的特性。

87.此外,根据本发明的纤维结构体制造装置1以及纤维结构体制造方法,由于采用了尽量不使用水分(不消耗大量的水资源)的结构,因此能够减轻水处理设备,并使得装置结构变得简便,而且,无需设置用于使水分干燥的大规模的加热器等,从而使得废纸的循环再利用中的能源效率较高。

88.另外,虽然在上述纤维结构体制造方法中供给了第一薄片n1以及第二薄片n2,但

并未被限定于此。作为其他的纤维结构体制造方法,也可以为如下的制造方法,即,以粉碎的方式而对含有纤维的纤维原料进行解纤,且对被解纤了的解纤物进行输送,并将熔融材料混入至所输送的解纤物中,使被混入有熔融材料的混合物堆积并使纤维状料片s成形,将使与纤维状料片s接触的一侧的表面起绒了的形状维持薄片供给至纤维状料片s,并对被供给有形状维持薄片(例如,第一薄片n1)的纤维状料片s进行加热加压而使纤维结构体m成形。即,也可以为对第一薄片n1以及第二薄片n2中的任意一方的薄片进行供给的结构。即使采用这样的方式,也能够获得上述同样的效果。

89.符号说明

[0090]1…

纤维结构体制造装置;30

…

干式解纤机;40

…

输送管;60

…

输送管;81

…

第一薄片供给辊;82

…

第二薄片供给辊;100

…

纤维状料片成形机;150

…

加热加压机构;200

…

起绒部;210

…

起绒部;220

…

针;230

…

起绒部;231

…

支承台;232a

…

输送辊;232b

…

输送辊;233

…

旋转辊;234

…

凹凸部;240

…

起绒部;242a、242b、243a、243b

…

输送辊;245

…

旋转辊;246

…

钩部;s

…

纤维状料片;n1

…

第一薄片(第一形状维持薄片);n2

…

第二薄片(第二形状维持薄片);m

…

纤维结构体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1