一种金属弹性纺丝及其制得的面料与生产工艺的制作方法

1.本发明涉及纺丝生产技术领域,尤其涉及一种金属弹性纺丝及其制得的面料与生产工艺。

背景技术:

2.金属丝面料指的是含有金属丝的面料。金属丝是金属经拉丝处理成金属纤维,然后植入衣料内而形成的一种高档面料,因为植入金属丝的缘故,面料整体色泽艳亮,具有金属光芒,能反映出金属特有的光泽,而且具有消静电、防辐射等功能。

3.但因为金属丝没有弹性,因此采用金属丝的面料都为没有弹性的面料,如将金属丝添加入有弹性的面料中,容易在拉扯中造成金属丝断裂,或者其他纺丝被金属丝割断。

技术实现要素:

4.针对现有技术中所存在的不足,本发明提供了一种金属弹性纺丝及其制得的面料与生产工艺,其解决了现有技术的金属丝无法与有弹性的面料共用的技术问题。

5.根据本发明的实施例记载的一种金属弹性纺丝,包括芯纱、缠绕在所述芯纱外的金属包覆纱与缠绕在金属包覆纱外的显色纱,所述金属包覆纱与显色纱都为螺旋形缠绕,且所述金属包覆纱与显色纱的缠绕方向相反,所述金属包覆纱与显色纱之间周向均布有碳纤维。

6.进一步的,所述芯纱为聚氨酯纤维,所述显色纱为棉纤维构成。

7.进一步的,所述芯纱的直径大于等于碳纤维、金属包覆纱与显色纱直径之和。

8.根据本发明的实施例记载的一种金属弹性纺丝的生产工艺,包括:

9.s1、同步制得芯纱、金属包覆纱与显色纱;

10.s2、第一次并线:将所述s1步骤中制得的金属包覆纱呈螺旋形并在芯纱上;

11.s3、第二次并线:将所述s2步骤中的金属包覆纱外周向贴合一层碳纤维,然后将所述s1中制得的显色纱呈螺旋形并在碳纤维外,制得所述金属弹性纺丝;

12.s4、卷绕:将所述s3步骤制得的金属弹性纺丝卷绕储存。

13.进一步的,所述s1步骤中芯纱的生产工艺包括:

14.a1、制得聚氨酯母粒:按重量份数进行配比,将60

‑

75份的聚氨酯弹性体与10

‑

20份的抗氧化剂混合,然后进行融化、挤出、切粒,得到聚氨酯母粒;

15.a2、成丝:采用喷丝机将所述a1步骤中制得的聚氨酯母粒,由喷丝头喷出,经过冷却后制得芯纱。

16.进一步的,所述s1步骤中的金属包覆纱的生产工艺包括:

17.b1、研磨:称取不锈钢粉放入到含有无水乙醇的球磨罐中,把不锈钢粉直径磨至1微米;按铜粉∶铬粉∶不锈钢粉=1∶0.5∶10的重量比称取铜粉和镍粉放入含有不锈钢粉的球磨罐中;

18.b2、成丝:研磨结束之后将球磨好的粉末中的无水乙醇蒸发掉,通过热压烧结制备

合金,最后采用单丝拉拔法制备成金属丝。

19.进一步的,所述s1步骤中的显色纱的生产工艺包括:

20.c1、清洗:将棉纤维放入亚硫酸钠溶液中进行清洗,清洗结束后烘干;

21.c2、成丝:将所述c1步骤中烘干的棉纤维通过纺丝机制得显色纱。

22.进一步的,所述c2步骤后可对显色纱进行染色。

23.根据本发明的实施例记载的一种金属弹性纺丝制得的面料,所述面料由金属弹性纺丝配合其他弹性纺丝制得,所述金属弹性纺丝在面料中的质量百分比大于等于25%。

24.进一步的,所述金属弹性纺丝均匀分布在面料的经线与纬线中。

25.本发明的技术原理为:采用螺旋形缠绕在芯纱外的金属包覆纱,使得金属包覆纱为弹簧结构,进而使得整个金属弹性纺丝能具有优良的弹性;金属包覆纱与显色纱的缠绕方向相反,同时采用碳纤维分隔显色纱与金属包覆纱,避免显色纱在拉扯过程中会卡入金属包覆纱之间。

26.相比于现有技术,本发明具有如下有益效果:通过螺旋形缠绕在芯纱外的金属包覆纱,其解决了现有技术的金属丝无法与有弹性的面料共用的技术问题,得到了一种金属弹性纺丝能与其他弹性纺丝一起使用制得弹性面料。

附图说明

27.图1为本发明实施例的金属弹性纺丝剖视图。

28.图2为本发明实施例的金属弹性纺丝断面图。

29.图3为本发明实施例的金属包覆纱的生产工艺流程图。

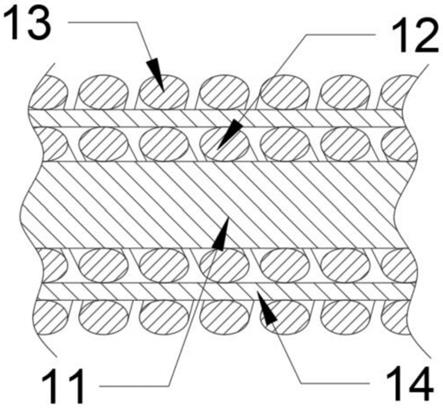

30.图4为本发明实施例的金属弹性纺丝制得的面料的结构示意图。

31.上述附图中:10、金属弹性纺丝;11、芯纱;12、金属包覆纱;13、显色纱;14、碳纤维;20、其他弹性纺丝。

具体实施方式

32.下面结合附图及实施例对本发明中的技术方案进一步说明。

33.如图1

‑

2所示的金属弹性纺丝,包括芯纱11、缠绕在芯纱11外的金属包覆纱12与缠绕在金属包覆纱12外的显色纱13,金属包覆纱12与显色纱13都为螺旋形缠绕,且金属包覆纱12与显色纱13的缠绕方向相反,金属包覆纱12与显色纱13之间周向均布有碳纤维14,具体的芯纱11为聚氨酯纤维构成,使得芯纱11具有足够的弹性;显色纱13为棉纤维构成,用于遮挡金属包覆纱12,使得金属弹性纺丝10触感更加柔软。

34.如图2所示,芯纱11的直径大于等于碳纤维14、金属包覆纱12与显色纱13的直径之和,以保证整个金属弹性纺丝10具有足够的弹性。

35.如图3所示的金属弹性纺丝的生产工艺,包括:

36.s1、同步制得芯纱11、金属包覆纱12与显色纱13;

37.具体的芯纱11的生产工艺包括:

38.a1、制得聚氨酯母粒:按重量份数进行配比,将60

‑

75份的聚氨酯弹性体与10

‑

20份的抗氧化剂混合,然后进行融化、挤出、切粒,得到聚氨酯母粒,其中抗氧化剂采用抗氧化剂1010或抗氧化剂1098,使得聚氨酯母粒具有优良的抗氧化性。

39.a2、成丝:采用喷丝机将a1步骤中制得的聚氨酯母粒,由喷丝头喷出,经过冷却后制得芯纱11。

40.具体的金属包覆纱12的生产工艺包括:

41.b1、研磨:称取不锈钢粉放入到含有无水乙醇的球磨罐中,把不锈钢粉直径磨至1微米;按铜粉∶铬粉∶不锈钢粉=1∶0.5∶10的重量比称取铜粉和镍粉放入含有不锈钢粉的球磨罐中。

42.b2、成丝:研磨结束之后将球磨好的粉末中的无水乙醇蒸发掉,通过热压烧结制备合金,最后采用单丝拉拔法制备成金属丝。

43.具体的显色纱13的生产工艺包括:

44.c1、清洗:将棉纤维放入亚硫酸钠溶液中进行清洗,清洗结束后烘干,起到去除杂物与杀菌的作用。

45.c2、成丝:将c1步骤中烘干的棉纤维通过纺丝机制得显色纱13。

46.c3、染色:将c2步骤中的显色纱13进行染色,因为金属弹性纺丝10外层都为显色纱13,因此只需将显色纱13染色,即可使得金属弹性纺丝10产生颜色,而无需对整根金属弹性纺丝10进行染色,降低了染料的使用量。

47.s2、第一次并线:将s1步骤中制得的金属包覆纱12呈螺旋形并在芯纱11上,使得金属包覆纱12呈弹簧结构。

48.s3、第二次并线:将s2步骤中的金属包覆纱12外周向贴合一层碳纤维14,然后将s1中制得的显色纱13呈螺旋形并在碳纤维14外,制得所述金属弹性纺丝10,具体的显色纱13起到遮挡金属包覆纱12与固定碳纤维14的作用,而碳纤维14起到分隔金属包覆纱12与显色纱13的作用。

49.s4、卷绕:将s3步骤制得的金属弹性纺丝10卷绕储存。

50.如图4所示的金属弹性纺丝制得的面料,面料由金属弹性纺丝10配合其他弹性纺丝20制得,如与聚氨酯纤维丝或聚醚酯弹性纤维丝配合制得,金属弹性纺丝10在面料中的质量百分比大于等于25%,且金属弹性纺丝10均匀分布在面料的经线与纬线中,使得金属弹性纺丝10能起到消静电、防辐射等功能。

51.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1