一种造纸用淀粉溶解熬胶自动控制工艺的制作方法

1.本发明涉及造纸工业领域,特别涉及一种造纸用淀粉溶解熬胶自动控制工艺。

背景技术:

2.造纸工业中施胶工艺的胶液大体都是通过淀粉溶解熬胶生产的,其生产流程中需要用到大量槽罐和泵机,而每一槽罐的胶液浓度均有可能需要进行控制。

3.现有生产工艺过程需要人工对各流程中胶液进行浓度控制调节,自动化程度低,生产效率低下;特别是面对不同的淀粉种类时,各参数数据繁多且杂乱,生产时生产参数调配容易出错,而生产参数调配一旦出错,就会造成产品质量不合格,浪费生产力。

4.因此,亟需一种自动化相对较高的淀粉溶解熬胶生产工艺来替换目前生产效率低下,生产参数调配容易出错的生产工艺。

技术实现要素:

5.本发明的目的是:针对现有生产工艺中存在生产效率低下,生产参数调配容易出错的问题,提供一种造纸用淀粉溶解熬胶自动控制工艺。

6.本发明的技术解决方案是:构造一种造纸用淀粉溶解熬胶自动控制工艺,执行以下步骤:

7.s1,在dcs控制系统上选择淀粉种类,启动自动控制工艺;

8.s2,溶解槽打开注水阀注入清水并加入淀粉,溶解槽搅拌器联控打开,当溶解槽液位到达预设液位后联控停止注水,联控锁定保持搅拌;

9.s3,溶解储存槽进料,溶解储存槽搅拌器联控打开,当溶解槽液位下降到0%联控停止抽料,当溶解储存槽容量达76%时联控保护不能进料,避免溶解储存槽满料溢出,联控保持搅拌;

10.s4,熬胶锅从溶解储存槽进料,当溶解储存槽液位下降43%时联控停止进料;

11.s5,打开熬胶锅蒸汽阀升温蒸煮,升温至预定温度后蒸汽阀联控自动关闭,熬胶锅进入保温计时10分钟状态,计时完成后等待允许卸料信号才能卸料;

12.s6,获取稀释槽液位,若稀释槽液位低于稀释槽容量的30%,稀释槽发出允许卸料信号,打开熬胶锅卸料阀的同时联控打开稀释热水阀加水稀释,当稀释槽液位比卸料前上升50%液位时联控关闭熬胶锅卸料阀和稀释热水阀,并发出稀释完成信号,稀释槽搅拌器联控打开,等待中间槽液位联控进料;

13.s7,获取中间槽液位,若中间槽液位低于中间槽容量的20%,中间槽从稀释槽进料,当中间槽的液位到达中间槽容量的88%时联控停止进料;

14.s8,获取储存槽液位,若储存槽液位低于储存槽容量的45%,储存槽从中间槽进料,当储存槽的液位到达储存槽容量的85%时联控停止进料;其中,储存槽在进料过程中,加热水调节胶液的浓度值等于dcs控制系统中的胶液需求浓度值,胶液需求浓度值依据所生产纸种的物理指标计算确定并输入dcs控制系统;

15.s9,dcs控制系统根据上料槽液位自动控制上料槽从储存槽进料,上料泵将上料槽内胶液泵送到施胶机,供施胶机施胶生产。

16.优选地,所述淀粉种类为玉米淀粉或木薯淀粉。

17.优选地,当所述淀粉种类为玉米淀粉时,所述预设液位为所述溶解槽容量的48%。

18.优选地,当所述淀粉种类为木薯淀粉时,所述预设液位为所述溶解槽容量的76%。

19.优选地,所述预定温度为92度。

20.与现有技术相比,本发明的有益效果:采用dcs控制系统对生产过程中各阶段生产参数进行整合并预输入系统中,形成固定的自动化生产工艺,能够很好地确保各生产参数调配不会出错,提高生产效率。

附图说明

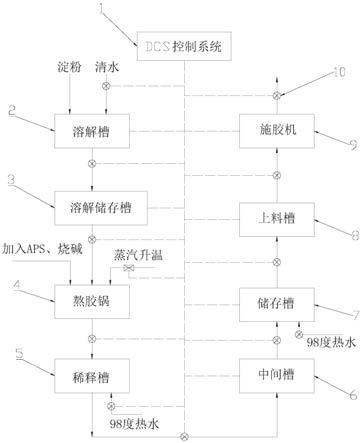

21.图1是本发明的造纸用淀粉溶解熬胶自动控制工艺的流程示意图。

22.主要组件符号说明:1、dcs控制系统,2、溶解槽,3、溶解储存槽,4、熬胶锅,5、稀释槽,6、中间槽,7、储存槽,8、上料槽,9、施胶机,10、电泵。

具体实施方式

23.本发明下面将结合附图作进一步详述:

24.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易被本领域人员理解,从而对本发明的保护范围做出更为清楚明确的界定。本发明所提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「顶」、「底」等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

25.请参阅图1所示,执行本发明的淀粉溶解熬胶工艺的部件是通过管道及电泵10依次连接的溶解槽2、溶解储存槽3、熬胶锅4、稀释槽5、中间槽6、储存槽7、上料槽8及施胶机9,每个槽体均设置有搅拌器及液位计,所有电泵10、搅拌器及液位计均与dcs控制系统连接。dcs控制系统内预设各种类淀粉溶解熬胶的相应参数,dcs控制系统能够根据设定的程序通过液位计获取每个槽的液位数据,相应启闭各电泵10或气动阀(未图示)进行生产。具体地,启动dcs系统选择单一淀粉种类运行,系统程序运行自动控制各流程节点上进入生产:

26.s1,在dcs控制系统上选择淀粉种类,启动自动控制工艺;

27.s2,溶解槽打开注水阀注入清水并加入淀粉,溶解槽搅拌器联控打开,当溶解槽液位到达预设液位后联控停止注水,联控锁定保持搅拌;

28.s3,溶解储存槽进料,溶解储存槽搅拌器联控打开,当溶解槽液位下降到0%联控停止抽料,当溶解储存槽容量达76%时联控保护不能进料,避免溶解储存槽满料溢出,联控保持搅拌;

29.s4,熬胶锅从溶解储存槽进料,当溶解储存槽液位下降43%时联控停止进料;

30.s5,打开熬胶锅蒸汽阀升温蒸煮,升温至预定温度后蒸汽阀联控自动关闭,熬胶锅进入保温计时10分钟状态,计时完成后等待允许卸料信号才能卸料;

31.s6,获取稀释槽液位,若稀释槽液位低于稀释槽容量的30%,稀释槽发出允许卸料信号,打开熬胶锅卸料阀的同时联控打开稀释热水阀加水稀释,当稀释槽液位比卸料前上升50%液位时联控关闭熬胶锅卸料阀和稀释热水阀,并发出稀释完成信号,稀释槽搅拌器

联控打开,等待中间槽液位联控进料;

32.s7,获取中间槽液位,若中间槽液位低于中间槽容量的20%,中间槽从稀释槽进料,当中间槽的液位到达中间槽容量的88%时联控停止进料;

33.s8,获取储存槽液位,若储存槽液位低于储存槽容量的45%,储存槽从中间槽进料,当储存槽的液位到达储存槽容量的85%时联控停止进料;其中,储存槽在进料过程中,加热水调节胶液的浓度值(补充热水流量根据进料胶液流量和浓度,换算出热水的需求量,通过联控气动调节阀控制热水流量)等于dcs控制系统中的胶液需求浓度值,胶液需求浓度值依据所生产纸种的物理指标计算确定并输入dcs控制系统;

34.s9,dcs控制系统根据上料槽液位自动控制上料槽从储存槽进料,上料泵将上料槽内胶液泵送到施胶机,供施胶机施胶生产。

35.实施例一是玉米淀粉运用本发明的淀粉溶解熬胶自动控制系统进行生产,其流程工艺步骤及参数具体如下:

36.首先,在dcs控制系统1上的程序选择玉米淀粉,启动dcs控制系统1 程序。

37.进一步地,实际生产中,通常设置有两个淀粉溶解槽2。dcs控制系统控制1#淀粉溶解槽的注水气动阀打开向1#淀粉溶解槽注入清水,待液位上升后dcs控制系统控制搅拌器连锁打开,当dcs控制系统检测到1#淀粉溶解槽的液位到达其本身容量的48%水位,dcs控制系统控制连锁关闭注水气动阀停止注水。同时,dcs控制系统控制2#溶解槽(实际生产中,2#溶解槽的容积比1#溶解槽要稍大)的注水阀打开向2#溶解槽注入清水,液位上升后dcs控制系统控制搅拌器连锁打开,当dcs控制系统检测到2#淀粉溶解槽的液位到达其本身容量的50%水位,dcs控制系统控制连锁关闭注水气动阀停止注水。其中,两个溶解槽2的加水量是通过计算浓度确定后预先输入在dcs控制系统中的,因两个槽的容积不一,所以设定加水量不一样。

38.进一步地,根据dcs控制系统中的参数结合生产需求,确定玉米淀粉加入量为每个槽830kg,加入到溶解槽2,通过搅拌器充分搅拌均匀,联锁锁定搅拌器必须搅拌不少于10分钟才可以开卸料泵抽料,搅拌时长预设于 dcs控制系统中,这样可以确保淀粉溶解充分。

39.进一步地,dcs控制系统开启电泵10从1#或2#溶解槽2中往溶解储存槽3抽料,并联控搅拌器保持搅拌,当溶解槽2液位下降到0%联控停止抽料,当溶解储存槽3容量达76%时联控保护不能进料,避免溶解储存槽3满料溢出,联控保持搅拌,停止进料。其中,溶解储存槽3停止进料的液位值根据生产经验预设于dcs控制系统中,过高的液位容易造成溶解储存槽3 满料溢出和搅拌不均匀,造成浪费和影响产品质量。

40.进一步地,dcs控制系统控制电泵10打开,电泵10从溶解储存槽3抽料到熬胶锅4,设定当溶解储存槽3液位下降43%时联控停止进料,联控锁定保持搅拌,此时,进入熬胶锅4的胶液浓度大约为11

‑

12%。实际生产过程中,生产系统中设置有3个熬胶锅4,分别为1#、2#及3#熬胶锅,溶解储存槽3的容量满足于3个熬胶锅4的生产容量。

41.进一步地,dcs控制系统控制打开熬胶锅4(1#、2#、3#)的蒸汽阀,对溶解好的生淀粉胶液升温蒸煮,升温至预定温度92℃,蒸汽阀联控关闭,熬胶锅4进入保温程序,保温10分钟后,进入待卸料状态,搅拌器联控打开保持搅拌。

42.进一步地,正常生产中dcs控制系统检测到淀粉稀释槽5液位,若稀释槽5液位低于稀释槽容量的30%,稀释槽5发出允许卸料信号,打开熬胶锅4卸料阀的同时联控打开稀释

热水阀加水稀释,当稀释槽5液位比卸料前上升50%液位时联控关闭熬胶锅4卸料阀和稀释热水阀,并发出稀释完成信号,稀释槽5搅拌器联控打开,等待中间槽6液位联控进料;

43.进一步地,正常生产中dcs控制系统检测到中间槽6的液位低于中间槽6容量的20%时,联锁控制自动开启电泵10从稀释槽5抽料过来中间槽 6,当中间槽6的液位到达中间槽6容量的88%时联控停止进料,联控锁定保持搅拌。

44.进一步地,正常生产中dcs控制系统检测到储存槽7的液位低于储存槽7容量的45%时,联锁控制自动开启电泵10从中间槽6抽料,当储存槽 7的液位到达储存槽7容量的85%时联控停止进料,联控锁定保持搅拌,抽料过程中根据胶液的流量,加入98℃热水调节胶液的浓度值等于dcs控制系统中的胶液需求浓度值,胶液需求浓度值依据所生产纸种的物理指标计算确定并输入dcs控制系统,浓度值为5

‑

8%。

45.进一步地,正常生产中dcs控制系统根据上料槽8的液位来控制电泵 10的频率自动跟踪,通过上料泵抽到施胶机9,保证施胶机9上胶稳定。

46.实施例二是木薯淀粉运用本发明的淀粉溶解熬胶自动控制系统进行生产,其流程工艺步骤及参数具体如下:

47.首先,在dcs控制系统1上的程序选择木薯淀粉,启动dcs控制系统1 程序。

48.进一步地,实际生产中,通常设置有两个淀粉溶解槽2。dcs控制系统控制1#淀粉溶解槽的注水气动阀打开向1#淀粉溶解槽注入清水,待液位上升后dcs控制系统控制搅拌器连锁打开,当dcs控制系统检测到1#淀粉溶解槽的液位到达其本身容量的72%水位,dcs控制系统控制连锁关闭注水气动阀停止注水。同时,dcs控制系统控制2#溶解槽(实际生产中,2#溶解槽的容积比1#溶解槽要稍大)的注水阀打开向2#溶解槽注入清水,液位上升后dcs控制系统控制搅拌器连锁打开,当dcs控制系统检测到2#淀粉溶解槽的液位到达其本身容量的76%水位,dcs控制系统控制连锁关闭注水气动阀停止注水。其中,两个溶解槽2的加水量是通过计算浓度确定后预先输入在dcs控制系统中的,因两个槽的容积不一,所以设定加水量不一样。

49.进一步地,根据dcs控制系统中的参数结合生产需求,确定木薯淀粉加入量为每个槽1200kg,加入到溶解槽2,通过搅拌器充分搅拌均匀,联锁锁定搅拌器必须搅拌不少于10分钟才可以开卸料泵抽料,搅拌时长预设于dcs控制系统中,这样可以确保淀粉溶解充分。

50.进一步地,dcs控制系统开启电泵10从1#或2#溶解槽2中往溶解储存槽3抽料,并联控搅拌器保持搅拌,当溶解槽2液位下降到0%联控停止抽料,当溶解储存槽3容量达76%时联控保护不能进料,避免溶解储存槽3满料溢出,联控保持搅拌,停止进料。其中,溶解储存槽3停止进料的液位值根据生产经验预设于dcs控制系统中,过高的液位容易造成溶解储存槽3 满料溢出和搅拌不均匀,造成浪费和影响产品质量。

51.进一步地,dcs控制系统控制电泵10打开,电泵10从溶解储存槽3抽料到熬胶锅4,设定当溶解储存槽3液位下降43%时联控停止进料,联控锁定保持搅拌,此时,进入熬胶锅4的胶液浓度大约为11

‑

12%。实际生产过程中,生产系统中设置有3个熬胶锅4,分别为1#、2#及3#熬胶锅,溶解储存槽3的容量满足于3个熬胶锅4的生产容量。

52.进一步地,dcs控制系统控制打开熬胶锅4(1#、2#、3#)的蒸汽阀,对溶解好的生淀粉胶液升温蒸煮,升温至预定温度92℃,蒸汽阀联控关闭,熬胶锅4进入保温程序,保温10分钟后,进入待卸料状态,搅拌器联控打开保持搅拌。

53.进一步地,正常生产中dcs控制系统检测到淀粉稀释槽5液位,若稀释槽5液位低于稀释槽容量的30%,稀释槽5发出允许卸料信号,打开熬胶锅4卸料阀的同时联控打开稀释热水阀加水稀释,当稀释槽5液位比卸料前上升50%液位时联控关闭熬胶锅4卸料阀和稀释热水阀,并发出稀释完成信号,稀释槽5搅拌器联控打开,等待中间槽6液位联控进料;

54.进一步地,正常生产中dcs控制系统检测到中间槽6的液位低于中间槽6容量的20%时,联锁控制自动开启电泵10从稀释槽5抽料过来中间槽 6,当中间槽6的液位到达中间槽6容量的88%时联控停止进料,联控锁定保持搅拌。

55.进一步地,正常生产中dcs控制系统检测到储存槽7的液位低于储存槽7容量的45%时,联锁控制自动开启电泵10从中间槽6抽料,当储存槽 7的液位到达储存槽7容量的85%时联控停止进料,联控锁定保持搅拌,抽料过程中根据胶液的流量,加入98℃热水调节胶液的浓度值等于dcs控制系统中的胶液需求浓度值,胶液需求浓度值依据所生产纸种的物理指标计算确定并输入dcs控制系统,浓度值为5

‑

8%。

56.进一步地,正常生产中dcs控制系统根据上料槽8的液位来控制电泵 10的频率自动跟踪,通过上料泵抽到施胶机9,保证施胶机9上胶稳定。

57.本发明的淀粉溶解熬胶自动控制系统运行程序化,参数预设后启动或切换淀粉种类运行,全程无需人力参与,自动化程度高,生产效率高,调配参数不会出错,保证产品质量。

58.以上所述仅为本发明的较佳实施例,凡依本发明权利要求范围所做的均等变化与修饰,皆应属本发明权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1