一种单组份涤纶热熔丝设备及其工艺的制作方法

1.本发明属于热熔丝领域,具体涉及一种单组份涤纶热熔丝设备及其工艺。

背景技术:

2.涤纶热熔丝即低熔点涤纶纤维丝,是近年来发展最为迅速的功能性纤维之一。可通过调整原料特性,将熔点控制在85℃至180℃之间。在常温状态下,将涤纶热熔丝与其它纤维织造成织物,然后在干热或湿热状态下,对织物施加压力,当温度高于涤纶热熔丝熔点时,涤纶热熔丝逐渐熔融。而在此温度下,常规的其它纤维保持不变,从而被涤纶热熔丝粘合在一起。因此,涤纶热熔丝可替代胶水等化学粘合剂,避免了挥发物及粉尘的污染,环保无毒;同时节省了工艺流程,降低了下游的生产成本。涤纶热熔丝广泛应用于户外运动鞋面、休闲鞋面、沙发面料、窗帘窗纱、碳纤维布面定型、雪尼尔纱、邦迪线、高档西服内衬、蕾丝花边及手套锁边纱等领域,是一个具有巨大市场前景的高新技术产品;单组分涤纶熔体是以聚酯切片为原料再进行纺丝生产的。

3.可参考公开号为cn108978049a的中国专利,其公开了采用混合热熔丝喷丝棉为基层的滤布的生产工艺,包括对滤布的各层料进行放料,对上层无纺布、中间喷丝棉层、下层无纺布进行放料,其中中间喷丝棉层采用含热熔丝的喷丝棉层;对中间喷丝棉层进行撒粉,将碳粉送入撒粉机构,对中间喷丝棉层进行撒粉,使得中间喷丝棉层在传动过程中均匀地撒上一层混合粉料;将上层无纺布、中间喷丝棉层和下层无纺布通过通过牵引机构牵引后叠加送入到烘箱机构进行加热烘箱中进行加热;将加热好的叠放料进行压合;将压合好的料送入冷却机构进行冷却。

4.上述专利具有能够避免热熔粉或者胶水将碳粉包裹住,影响碳粉的过滤效果,能够最大限度地发挥碳粉过滤效果的优点,但是其也存在缺陷,如:其未设置烘干组件,无法对原材料进行干燥,进而使原材料在高温熔融时会发生水解现象,导致熔体质量下降,纺丝工序难以顺利进行,甚至会导致成品丝品质下降。

技术实现要素:

5.本发明的目的在于提供一种单组份涤纶热熔丝设备及其工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种单组份涤纶热熔丝设备,包括底板,所述底板的顶部安装有螺杆挤出机,所述螺杆挤出机的一端连通固定有进料管,还包括:

8.驱动组件,所述驱动组件用于驱动所述螺杆挤出机运行;

9.烘干组件,所述烘干组件设置在所述螺杆挤出机的一侧用于降低原料中的水分;

10.搅拌组件,所述搅拌组件设置在所述螺杆挤出机的上方用于搅拌原料加快烘干速度,所述搅拌组件包括混料桶,所述混料桶的低端与所述进料管连通固定;

11.预过滤器,所述预过滤器安装固定在所述螺杆挤出机的出口端用于过滤熔体内凝

胶状以及固体杂质;

12.精过滤器,所述精过滤器安装固定在所述预过滤器的一侧用于过滤熔体中细微杂质;

13.保温箱,所述保温箱与所述精过滤器连通用于对熔体进行保温;

14.计量泵,所述计量泵的吸料口与所述保温箱的出料口连通固定,所述计量泵的出料口连通固定有纺丝组件;

15.导丝组件,所述导丝组件设置在所述纺丝组件的一侧用于导向热熔丝。

16.优选的,所述驱动组件包括安装在所述螺杆挤出机一侧的第一伺服电机,所述第一伺服电机与所述螺杆挤出机之间通过齿轮传动箱传动连接,所述齿轮传动箱的顶部设置有用于加注润滑油的注油口。

17.优选的,所述混料桶的顶端固定连接有端盖,所述端盖的顶部连通固定有输料管,所述混料桶的内腔中转动连接有转动杆,所述转动杆的外部固定连接有矩形套,所述矩形套的两侧分别固定连接有若干搅拌杆,最低端的所述搅拌杆的底部固定连接有若干竖杆,所述端盖的顶部安装固定有用于驱动所述转动杆转动的第二伺服电机。

18.优选的,位于所述矩形套最低端两个所述搅拌杆的端部分别固定连接有导向块,所述混料桶的内壁固定连接有固定环,所述固定环上开设有供所述导向块圆周滑移的导向槽。

19.优选的,所述烘干组件包括固定连接在所述底板的顶部的电加热箱,所述电加热箱的内腔中安装有若干电加热管,所述电加热箱的一侧连通有进风管,所述电加热箱的另一端连通固定有过滤箱,所述过滤箱的一侧连通固定有输风管,所述输风管的一端延伸至所述混料桶内腔的低端。

20.优选的,所述过滤箱的内腔中填充有活性炭海绵,所述过滤箱的端面以及所述电加热箱的顶端均设置有防护盖,所述防护盖的端面固定连接有把手,所述混料桶的外壁固定连接有固定块,所述固定块的端面固定连接有支撑杆,所述支撑杆的底部与所述底板的顶部固定连接。

21.优选的,所述纺丝组件包括纺丝器与设置在所述纺丝器端面的喷丝板。

22.优选的,所述导丝组件包括固定连接在所述底板顶部的固定台,所述固定台顶部的两侧分别固定连接有侧板,所述侧板上开设有若干吹风口,两个所述侧板之间转到连接有两个导热辊与传动辊,所述传动辊上开设有若干导丝槽,所述固定台的顶端开设有矩形槽,所述矩形槽内安装有电加热板,两个所述侧板相对的端面均安装有温度传感器。

23.本发明还提供了一种单组份涤纶热熔丝工艺,包括以下步骤:

24.步骤一.干燥、预热:将聚酯切片通过输料管输送至混料桶内,然后启动第一伺服电机、电加热管以及第二伺服电机,第二伺服电机带动转动杆与搅拌杆对聚酯切片进行混合,同时将进风管与外部气源连通,气流通过电加热箱时被迅速加热,随后热空气通过过滤箱与活性炭海绵进行过滤除去水分与杂质,最后通过输风管将干燥热气流输送至混料桶内对聚酯切片进行干燥与预热;

25.步骤二.熔融、过滤:待混料桶内的聚酯切片干燥、预热完成后,通过进料管将聚酯切片输送至预热后的螺杆挤出机内进行熔融,随后将螺杆挤出机挤出的聚酯熔体经过预过滤器与精过滤器进行过滤后,得到纯净的涤纶熔体,然后将纯净的涤纶熔体输送至保温箱

内进行保温处理;

26.步骤三.抽取、导丝:随后使用计量泵抽取保温箱内部的涤纶熔体至纺丝组件内进行纺丝,纺丝成功后再由导丝组件导出,在进行导丝时吹风口均匀的吹出气流对丝体进行冷却,最后经收卷筒进行收卷后即得到本单组分涤纶热熔丝。

27.优选的,所述步骤一中控制热空气温度在60

‑

75℃,控制所述搅拌杆的转动速率在150r/min,控制聚酯切片的含水率在50ppm以下;

28.所述步骤二中控制螺杆挤出机的进料和预热段的温度在270

‑

285℃、熔融和压缩段的温度在285

‑

295℃、均化和挤出段的温度在295℃;

29.所述步骤三中控制所述纺丝组件的温度在280℃

‑

295℃,控制所述纺丝组件的初始压力在90kgf/cm2以上,控制所述计量泵的温度在280℃;

30.控制所述吹风口吹出冷却风的温度在20

‑

30℃、湿度在65

‑

75%、风速在0.3

‑

0.6m/s。

31.与现有技术相比,本发明的有益效果是:

32.第一、本单组份涤纶热熔丝设备及其工艺在使用时,通过烘干组件的设置,可以对聚酯切片进行充分干燥,使其水含量降低,通过搅拌组件的设置可以有效提高烘干效率,进而有效解决了现有技术中无法对原材料进行干燥,原材料在高温熔融时发生水解现象,导致熔体质量下降、纺丝工序难以顺利进行以及成品丝品质下降的问题。

33.第二、本单组份涤纶热熔丝工艺,具有工艺流程简单,容易操作,成品丝品质高,提高熔体成丝稳定性的优点。

附图说明

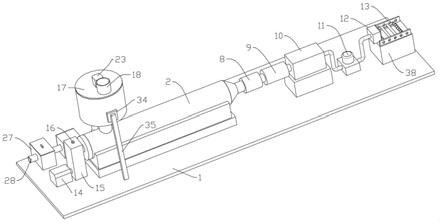

34.图1为本发明的结构示意图之一;

35.图2为本发明的结构示意图之二;

36.图3为本发明的局部结构剖视图;

37.图4为本发明的局部结构示意图;

38.图5为本发明图2中a处结构放大图;

39.图6为本发明图4中b处结构放大图;

40.图7为本发明的烘干组件处结构示意图。

41.图中:1、底板;2、螺杆挤出机;3、进料管;4、驱动组件;5、烘干组件;6、搅拌组件;7、混料桶;8、预过滤器;9、精过滤器;10、保温箱;11、计量泵;12、纺丝组件;13、导丝组件;14、第一伺服电机;15、齿轮传动箱;16、注油口;17、端盖;18、输料管;19、转动杆;20、矩形套;21、搅拌杆;22、竖杆;23、第二伺服电机;24、导向块;25、导向槽;26、固定环;27、电加热箱;28、进风管;29、过滤箱;30、输风管;31、活性炭海绵;32、电加热管;33、防护盖;34、固定块;35、支撑杆;36、纺丝器;37、喷丝板;38、固定台;39、侧板;40、吹风口;41、导热辊;42、传动辊;43、导丝槽;44、矩形槽;45、电加热板;46、温度传感器。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.请参阅图1

‑744.实施例

45.一种单组份涤纶热熔丝设备,包括底板1,底板1的顶部安装有螺杆挤出机2,螺杆挤出机2的一端连通固定有进料管3,还包括:

46.驱动组件4,驱动组件4用于驱动螺杆挤出机2运行;

47.烘干组件5,烘干组件5设置在螺杆挤出机2的一侧用于降低原料中的水分;

48.搅拌组件6,搅拌组件6设置在螺杆挤出机2的上方用于搅拌原料加快烘干速度,搅拌组件6包括混料桶7,混料桶7的低端与进料管3连通固定;

49.预过滤器8,预过滤器8安装固定在螺杆挤出机2的出口端用于过滤熔体内凝胶状以及固体杂质;

50.精过滤器9,精过滤器9安装固定在预过滤器8的一侧用于过滤熔体中细微杂质;

51.保温箱10,保温箱10与精过滤器9连通用于对熔体进行保温;

52.计量泵11,计量泵11的吸料口与保温箱10的出料口连通固定,计量泵11的出料口连通固定有纺丝组件12;

53.导丝组件13,导丝组件13设置在纺丝组件12的一侧用于导向热熔丝。

54.本实施例中,优选的,驱动组件4包括安装在螺杆挤出机2一侧的第一伺服电机14,第一伺服电机14与螺杆挤出机2之间通过齿轮传动箱15传动连接,齿轮传动箱15的顶部设置有用于加注润滑油的注油口16;使用时启动第一伺服电机14带动齿轮传动箱15进行传动,进而带动螺杆挤出机2的转轴进行转动,即可实现螺杆挤出机2的运行。

55.本实施例中,优选的,混料桶7的顶端固定连接有端盖17,端盖17的顶部连通固定有输料管18,混料桶7的内腔中转动连接有转动杆19,转动杆19的外部固定连接有矩形套20,矩形套20的两侧分别固定连接有若干搅拌杆21,最低端的搅拌杆21的底部固定连接有若干竖杆22,端盖17的顶部安装固定有用于驱动转动杆19转动的第二伺服电机23;在使用启动第二伺服电机23带动转动杆19旋转,进而带动若干搅拌杆21与竖杆22进行快速转动,达到对聚酯切片进行快速混合、提高干燥效率的目的。

56.本实施例中,优选的,位于矩形套20最低端两个搅拌杆21的端部分别固定连接有导向块24,混料桶7的内壁固定连接有固定环26,固定环26上开设有供导向块24圆周滑移的导向槽25;通过导向槽25与导向块24的配合使用,可以使转动杆19在旋转时更加稳定,对转动杆19起到限位的作用。

57.本实施例中,优选的,烘干组件5包括固定连接在底板1的顶部的电加热箱27,电加热箱27的内腔中安装有若干电加热管32,电加热箱27的一侧连通有进风管28,电加热箱27的另一端连通固定有过滤箱29,过滤箱29的一侧连通固定有输风管30,输风管30的一端延伸至混料桶7内腔的低端;在使用时启动电加热管32,然后使进风管28与外部气源连通,随后气流进入电加热箱27后被迅速加热,热气流再通过过滤箱29内部进行过滤,除去其夹带的水汽与杂质后进入混料桶7的内腔中,对聚酯切片进行干燥,高温干燥气体将聚酯切片的水分快速带走,夹带水分的热气流则通过输料管18排出。

58.本实施例中,优选的,过滤箱29的内腔中填充有活性炭海绵31,过滤箱29的端面以

及电加热箱27的顶端均设置有防护盖33,防护盖33的端面固定连接有把手,混料桶7的外壁固定连接有固定块34,固定块34的端面固定连接有支撑杆35,支撑杆35的底部与底板1的顶部固定连接;通过活性炭海绵31的设置具有过滤效果好、使用成本以及方便更换的优点。

59.本实施例中,优选的,纺丝组件12包括纺丝器36与设置在纺丝器36端面的喷丝板37;用于熔体的纺丝,丝体则从喷丝板37均匀喷出。

60.本实施例中,优选的,导丝组件13包括固定连接在底板1顶部的固定台38,固定台38顶部的两侧分别固定连接有侧板39,侧板39上开设有若干吹风口40,两个侧板39之间转到连接有两个导热辊41与传动辊42,传动辊42上开设有若干导丝槽43,固定台38的顶端开设有矩形槽44,矩形槽44内安装有电加热板45,两个侧板39相对的端面均安装有温度传感器46;使用时在若干吹风口40处均连通连接管用于吹风,将喷丝板37喷出的丝体通过两个导热辊41进行导向,同时启动电加热板45对两个导热辊41进行加热,使丝体缓慢降温,随后将丝体通过导丝槽43进行限位导向,在丝体传输的过程中两侧的吹风口40源源不断的吹出冷风,对丝体进行降温,通过温度传感器46的设置可以对导热辊41进行温度监测,避免其温度过低或过高。

61.本发明还提供了一种单组份涤纶热熔丝工艺,包括以下步骤:

62.步骤一.干燥、预热:将聚酯切片通过输料管18输送至混料桶7内,然后启动第一伺服电机14、电加热管32以及第二伺服电机23,第二伺服电机23带动转动杆19与搅拌杆21对聚酯切片进行混合,同时将进风管28与外部气源连通,气流通过电加热箱27时被迅速加热,随后热空气通过过滤箱29与活性炭海绵31进行过滤除去水分与杂质,最后通过输风管30将干燥热气流输送至混料桶7内对聚酯切片进行干燥与预热;

63.步骤二.熔融、过滤:待混料桶7内的聚酯切片干燥、预热完成后,通过进料管3将聚酯切片输送至预热后的螺杆挤出机2内进行熔融,随后将螺杆挤出机2挤出的聚酯熔体经过预过滤器8与精过滤器9进行过滤后,得到纯净的涤纶熔体,然后将纯净的涤纶熔体输送至保温箱10内进行保温处理;

64.步骤三.抽取、导丝:随后使用计量泵11抽取保温箱10内部的涤纶熔体至纺丝组件12内进行纺丝,纺丝成功后再由导丝组件13导出,在进行导丝时吹风口40均匀的吹出气流对丝体进行冷却,最后经收卷筒进行收卷后即得到本单组分涤纶热熔丝。

65.本实施例中,优选的,步骤一中控制热空气温度在70℃,控制搅拌杆21的转动速率在150r/min,控制聚酯切片的含水率在40ppm;

66.步骤二中控制螺杆挤出机2的进料和预热段的温度在270℃、熔融和压缩段的温度在285℃、均化和挤出段的温度在295℃;

67.步骤三中控制纺丝组件12的温度在290℃,控制纺丝组件12的初始压力位120kgf/cm2,控制计量泵11的温度在280℃;

68.控制吹风口40吹出冷却风的温度在25℃、湿度在70%、风速在0.4m/s。

69.本发明的工作原理及使用流程:

70.本单组份涤纶热熔丝设备及其工艺在使用时,首先将聚酯切片通过输料管18输送至混料桶7内,然后启动第一伺服电机14、电加热管32以及第二伺服电机23,第二伺服电机23带动转动杆19与搅拌杆21对聚酯切片进行混合,同时将进风管28与外部气源连通,气流通过电加热箱27时被迅速加热,然后热空气通过过滤箱29与活性炭海绵31进行过滤除去其

夹杂的水分与杂质,最后通过输风管30将干燥热气流输送至混料桶7内对聚酯切片进行干燥与预热,待混料桶7内的聚酯切片干燥、预热完成后,再通过进料管3将聚酯切片输送至预热后的螺杆挤出机2内进行熔融,在第一伺服电机14的带动下螺杆挤出机2将聚酯切片熔体挤出,然后经过预过滤器8与精过滤器9的过滤除去熔体内的杂质,得到纯净的涤纶熔体,然后将纯净的涤纶熔体输送至保温箱10内进行保温处理,随后使用计量泵11抽取保温箱10内部的涤纶熔体至纺丝组件12内进行纺丝,纺丝成功后再由导丝组件13导出进行收卷,即得到本单组分涤纶热熔丝。

71.本单组份涤纶热熔丝设备及其工艺在使用时,通过烘干组件5的设置,可以对聚酯切片进行充分干燥,使其水含量降低,通过搅拌组件6的设置可以有效提高烘干效率,进而有效解决了现有技术中无法对原材料进行干燥,原材料在高温熔融时发生水解现象,导致熔体质量下降、纺丝工序难以顺利进行以及成品丝品质下降的问题。

72.本单组份涤纶热熔丝工艺,具有工艺流程简单,容易操作,成品丝品质高,提高熔体成丝稳定性的优点。

73.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1