一种皮革哑光高温离型纸及其制备方法与流程

1.本发明涉及离型纸生产领域,具体涉及一种皮革哑光高温离型纸及其制备方法。

背景技术:

2.市场上大部份的雾面纸都是在涂层上加上消光粒子以达到消光效果,但其含有的消光粒子因分散性而影响其消光效果;而且在生产过程中有可能因为消光粒子的沉淀而导致消光效果减退。丙烯酸树脂具有高耐刮性的特性,可用于制备耐刮的哑光面,有效地提高使用次数,因而被广泛应用于离型纸生产领域中。

3.目前,大部分的离型纸层次结构复杂,且其制备方法繁琐,例如,中国专利cn202169740u公开了一种雾面离型纸,其由五层叠构而成:第一淋膜层、离型纸原纸层、第二淋膜层、聚酯雾面涂层,其结构复杂,在长时间使用后容易产生损耗及没有经济效益;公开号为cn101565919b的中国专利提供了一种合成皮革用哑光离型纸,具体操作为:将一种或多种无机或/和有机的消光粒子分散在由醇酸改性硅树脂、三聚氰胺树脂、酸催化剂、消光粒子、溶剂等配制成离型层涂料内,然后把离型层涂料涂在基材上,在基材和离型层之间有一多功能层,以作防止离型层涂料渗透和提高平滑度的作用,这技术虽然能造出光泽可控的哑光皮革离型纸,但是该产品的生产工艺需使用溶剂,不具有环保效益,其次,消光粒子的分散性及稳定性不足可能会影响哑光效果及平整度,而且需使用热风干燥炉干燥,在生产前需等干燥炉温度稳定后才能开始生产,电能及時间效益损耗大;再者,中国专利cn104594117a公开了一种利用辐射固化方式制作人造革离型纸的技术,并在第二次固化时经花纹辊压花而制得人造革离型纸,此生产工序复杂且难以控制,需要分两次涂布及辐射固化,设备成本高昂,实际的生产速度会因工序的复杂性而降低。

技术实现要素:

4.为了克服上述技术问题,本发明公开了一种皮革哑光高温离型纸的制备方法;还公开了一种皮革哑光高温离型纸。

5.本发明为实现上述目的所采用的技术方案是:

6.一种皮革哑光高温离型纸的制备方法,其制备方法包括以下步骤:

7.步骤1,制备离型层涂料;

8.步骤2,制备预涂层涂料;

9.步骤3,于基材上涂覆所述预涂层涂料,经固化后构成预涂层,得到预涂基材;

10.步骤4,采用狭缝涂布方式辅以电子束,将所述离型层涂料压纹固化于所述预涂基材上构成离型层,获得所述皮革哑光高温离型纸。

11.上述的皮革哑光高温离型纸的制备方法,其中在所述步骤2中,按重量份数计,所述预涂层涂料由以下组分组成:丁苯乳胶40~60份、去离子水20~40份、碳酸钙5~20份、以及功能性助剂1~10份。

12.上述的皮革哑光高温离型纸的制备方法,其中所述功能性助剂为硅烷偶联剂、钛

酸酯偶联剂、表面活性剂、及消泡剂中的一种或几种。

13.上述的皮革哑光高温离型纸的制备方法,其中在所述步骤1中,按重量份数计,所述离型层涂料由以下组分组成:脂肪族聚氨酯丙酸树脂30~80份、改性环氧丙烯酸酯30~80份、单体剂10~80份、功能性助剂1~5份、离型剂1~5份、以及填料1~5份。

14.上述的皮革哑光高温离型纸的制备方法,其中所述脂肪族聚氨酯丙酸树脂为丙烯酸胺基甲酸酯、α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、1,1'

‑

亚甲基双(4

‑

异氰酸根合环己烷)、2

‑

丙酸,2

‑

羟乙基酯、及1,6

‑

己二醇二丙烯酸酯中的一种或几种。

15.上述的皮革哑光高温离型纸的制备方法,其中所述单体剂为1,6

‑

己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、异癸醇丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、改性聚氨酯丙烯酸酯、及脂肪族二丙烯酸酯中的一种或几种。

16.上述的皮革哑光高温离型纸的制备方法,其中所述步骤4具体包括以下步骤:在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布的方式在所述预涂层上涂覆所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,辅以电子束经过喷砂辊压纹,将所述离型层电子束固化而得到所述皮革哑光高温离型纸,且所述皮革哑光高温离型纸由收卷装置收卷。

17.上述的皮革哑光高温离型纸的制备方法,其中所述喷砂辊压纹操作为:采用喷砂压力为0.1~0.5mpa的喷砂枪于固定位置朝一可自动旋转滚动的滚筒进行喷射砂作业,其中砂粒粒径为10~100目,喷砂距离为8~15mm。

18.上述的皮革哑光高温离型纸的制备方法,其中所述电子束固化能量为100kev~500kev。

19.一种皮革哑光高温离型纸,其由上述的皮革哑光高温离型纸的制备方法制备而成,其包括依次设置的基材、预涂层、及离型层。

20.本发明的有益效果为:

21.(1)本发明中所采用的离型层涂料、预涂层涂料均不含有消光粒子,可解决传统离型纸因消光粒子的分散性和沉淀性而导致消光效果减退的技术问题,产品哑光面的光亮度不会因为使用次数多而损耗;

22.(2)可根据不同的生产需求,调控所述离型层涂料、预涂层涂料的配方和配比,有效地协调增强离型纸的耐磨性、耐溶剂性、剥离强度、光泽度、及耐高温性能;

23.(3)所述预涂层涂料中各组分相互协调,有效地消除基材表面的不规则结构,增强基材表面的粗糙度和匹配性,进而提高所述离型层和基材之间的附着结合力,以使所述离型层的良好特性得以充分地表现;

24.(4)所述离型层涂料在电子束的固化作用下经由喷砂辊压纹成膜,将喷砂辊上的哑光纹路转移至所述预涂基材上,实现同时进行固化、压纹,相比于传统的光固化或热固化技术,具有固化速度快、压纹精度高、能耗低且无污染的优点,并且所述离型层具有低表面能、良好的粘结力和剥离强度;

25.(5)本发明的制备方法主要采用的是反应釜和电子束固化设备,具有更高的生产效率,节省生产成本,利于大规模生产。

具体实施方式

26.本发明公开一种皮革哑光高温离型纸的制备方法,其制备方法包括以下步骤:

27.步骤1,制备离型层涂料;

28.步骤2,制备预涂层涂料;

29.步骤3,于基材上涂覆所述预涂层涂料,经固化后构成预涂层,得到预涂基材;

30.步骤4,采用狭缝涂布方式辅以电子束,将所述离型层涂料压纹固化于所述预涂基材上构成离型层,获得所述皮革哑光高温离型纸。

31.需要注意的是,所述步骤1和步骤2并无严格要求的制备顺序,可根据实际生产需要,自行设定所述离型层材料和预涂层材料的制备顺序。

32.较佳地,在所述步骤2中,按重量份数计,所述预涂层涂料由以下组分组成:丁苯乳胶40~60份、去离子水20~40份、碳酸钙5~20份、以及功能性助剂1~10份。

33.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述预涂层涂料的表面张力、流平性和消泡性等功能。

34.较佳地,在所述步骤1中,按重量份数计,所述离型层涂料由以下组分组成:脂肪族聚氨酯丙酸树脂30~80份、改性环氧丙烯酸酯30~80份、单体剂10~80份、功能性助剂1~5份、离型剂1~5份、以及填料1~5份。

35.优选地,所述脂肪族聚氨酯丙酸树脂为丙烯酸胺基甲酸酯、α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、1,1'

‑

亚甲基双(4

‑

异氰酸根合环己烷)、2

‑

丙酸,2

‑

羟乙基酯、及1,6

‑

己二醇二丙烯酸酯中的一种或几种;具体地,所述脂肪族聚氨酯丙酸树脂用于控制离型层的表面硬度、柔软性、耐溶剂性及耐刮性等功能。

36.优选地,所述单体剂为1,6

‑

己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、异癸醇丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、改性聚氨酯丙烯酸酯、及脂肪族二丙烯酸酯中的一种或几种;具体地,所述单体剂用于调节所述离型层涂料的黏度。

37.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述离型层涂料的表面张力、流平性和消泡性等功能;硅烷偶联剂、钛酸酯偶联剂可提高对填料的偶联效果,从而提高填料用量,减少脂肪族聚氨酯丙酸树脂用量,降低生产成本;流平剂、表面活性剂、消泡剂等可有效地改善所述离型层的涂布表面效果,减少出现气泡、流平性不佳等问题。

38.优选地,所述离型剂为光固化有机硅离型剂;所述填料为轻质碳酸钙、气相二氧化硅、硫酸钡、煅烧高岭土、滑石粉、钛白粉的一种或几种;具体地,所述填料用于降低所述离型层涂料的制造成本,且提高所述离型层的耐刮度、白度等功能。

39.较佳地,所述步骤4具体包括以下步骤:在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布的方式在所述预涂层上涂覆所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,辅以电子束经过喷砂辊压纹,将所述离型层电子束固化而得到所述皮革哑光高温离型纸,且所述皮革哑光高温离型纸由收卷装置收卷;具体地,所述狭缝涂布的狭缝宽度为10μm,电子束从所述预涂基材的背面照射并穿过所述预涂基材以固化所述离型层。

40.优选地,所述喷砂辊压纹操作为:采用喷砂压力为0.1~0.5mpa的喷砂枪于固定位置朝一可自动旋转滚动的滚筒进行喷射砂作业,其中砂粒粒径为10~100目,喷砂距离为8~15mm;具体地,所述皮革哑光高温离型纸的哑光度由不同粒径的砂粒调节而成,可根据实际生产需要,自行协调设定砂粒粒径、喷砂压力、及喷砂距离以控制喷砂辊的表面光泽度,进而调节所述皮革哑光高温离型纸的哑光度。

41.进一步地,所述喷砂辊的预处理操作为预先准备由体积分数为50~100%的金钢砂、0~50%的玻璃砂混合而成的磨料,对无缝钢管的表面进行精磨加工,调节辊筒转速至45mm/min,用0.25mpa的喷吵压力把粒度为16目的磨料均匀地喷射在辊面,完成后把辊面用洗水清洗,既得喷砂辊。

42.优选地,所述电子束固化能量为100kev~500kev,剂量为3~10mr。

43.具体地,所述预涂层的涂布量为1~15g/m2,所述离型层的涂布量为10~50g/m2,所述电子束固化设备的工作车速为30~150m/min。

44.本实施例还公开一种皮革哑光高温离型纸,其由上述的皮革哑光高温离型纸的制备方法制备而成,其包括依次设置的基材、预涂层、及离型层。

45.较佳地,按重量份数计,所述预涂层由以下组分组成:丁苯乳胶40~60份、去离子水20~40份、碳酸钙5~20份、以及功能性助剂1~10份。

46.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述预涂层的表面张力、流平性和消泡性等功能。

47.较佳地,按重量份数计,所述离型层由以下组分组成:脂肪族聚氨酯丙酸树脂30~80份、改性环氧丙烯酸酯30~80份、单体剂10~80份、功能性助剂1~5份、离型剂1~5份、以及填料1~5份。

48.优选地,所述脂肪族聚氨酯丙酸树脂为丙烯酸胺基甲酸酯、α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、1,1'

‑

亚甲基双(4

‑

异氰酸根合环己烷)、2

‑

丙酸,2

‑

羟乙基酯、及1,6

‑

己二醇二丙烯酸酯中的一种或几种;具体地,所述脂肪族聚氨酯丙酸树脂用于控制离型层的表面硬度、柔软性、耐溶剂性及耐刮性等功能。

49.优选地,所述单体剂为1,6

‑

己二醇二丙烯酸酯、二缩三丙二醇二丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、异癸醇丙烯酸酯、乙氧基化三羟甲基丙烷三丙烯酸酯、改性聚氨酯丙烯酸酯、及脂肪族二丙烯酸酯中的一种或几种;具体地,所述单体剂用于调节所述离型层的黏度。

50.优选地,所述功能性助剂为硅烷偶联剂、钛酸酯偶联剂、表面活性剂、及消泡剂中的一种或几种;其中,所述功能性助剂用于调节所述离型层的表面张力、流平性和消泡性等功能。

51.优选地,所述离型剂为光固化有机硅离型剂;所述填料为轻质碳酸钙、气相二氧化硅、硫酸钡、煅烧高岭土、滑石粉、钛白粉的一种或几种;具体地,所述填料用于降低所述离型层的制造成本,且提高所述离型层的耐刮度、白度等功能。

52.下面通过具体实施例对本发明作进一步说明,以使本发明技术方案更易于理解、掌握,而非对本发明进行限制。

53.实施例1:本实施例提供的一种皮革哑光高温离型纸及其制备方法,其制备方法包

括以下步骤:

54.步骤1,制备离型层涂料:按重量份数计,将40份丙烯酸胺基甲酸酯、10份1,6

‑

己二醇二丙烯酸酯、30份改性环氧丙烯酸酯、5份二缩三丙二醇二丙烯酸酯、10份异癸醇丙烯酸酯、2份消泡剂、1份光固化有机硅离型剂、及5份煅烧高岭土依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

55.步骤2,制备预涂层涂料:将50份丁苯乳胶、35份去离子水、10份碳酸钙、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

56.步骤3,于180g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

57.步骤4,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布的方式在所述预涂层上涂覆50g所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过喷砂辊压纹,将所述离型层电子束固化而得到所述皮革哑光高温离型纸,且所述皮革哑光高温离型纸由收卷装置收卷;其中,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为20g/m2;喷砂压力为0.3mpa,砂粒粒径为50目,喷砂距离为10mm。

58.其中,所述喷砂辊的预处理操作为预先准备体积分数为100%的金钢砂磨料,对无缝钢管的表面进行精磨加工,调节辊筒转速至45mm/min,用0.25mpa的喷吵压力把粒度为16目的磨料均匀地喷射在辊面,完成后把辊面用洗水清洗,既得喷砂辊。

59.实施例2:本实施例提供的一种皮革哑光高温离型纸及其制备方法,其制备方法包括以下步骤:

60.步骤1,制备离型层涂料:按重量份数计,将60份α

‑

氢ω

‑

羟基(氧

‑

1,4

‑

丁二基)、5份1,6

‑

己二醇二丙烯酸酯、40份改性环氧丙烯酸酯、5份二缩三丙二醇二丙烯酸酯、5份异癸醇丙烯酸酯、2份消泡剂、1份光固化有机硅离型剂、及5份煅烧高岭土依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

61.步骤2,制备预涂层涂料:将50份丁苯乳胶、35份去离子水、15份碳酸钙、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

62.步骤3,于180g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

63.步骤4,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布的方式在所述预涂层上涂覆50g所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过喷砂辊压纹,将所述离型层电子束固化而得到所述皮革哑光高温离型纸,且所述皮革哑光高温离型纸由收卷装置收卷;其中,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为20g/m2;喷砂压力为0.3mpa,砂粒粒径为50目,喷砂距离为10mm。

64.其中,所述喷砂辊的预处理操作为预先准备由体积分数为50%的金钢砂、50%的玻璃砂混合而成的磨料,对无缝钢管的表面进行精磨加工,调节辊筒转速至45mm/min,用

0.25mpa的喷吵压力把粒度为16目的磨料均匀地喷射在辊面,完成后把辊面用洗水清洗,既得喷砂辊。

65.实施例3:本实施例提供的一种皮革哑光高温离型纸及其制备方法,其制备方法包括以下步骤:

66.步骤1,制备离型层涂料:按重量份数计,将35份丙烯酸胺基甲酸酯、20份1,6

‑

己二醇二丙烯酸酯、40份改性环氧丙烯酸酯、15份二缩三丙二醇二丙烯酸酯、10份异癸醇丙烯酸酯、3份消泡剂、3份光固化有机硅离型剂、及5份煅烧高岭土依次放入容器中混合、搅拌,以促使固体组份充分溶解,得到均匀的所述离型层涂料,并且采用真空泵抽出所述离型层涂料内的气泡及暗泡,以避免在后续固化过程中致使所述离型层上出现鱼眼、针孔等问题;

67.步骤2,制备预涂层涂料:将45份丁苯乳胶、40份去离子水、15份碳酸钙、2份表面活性剂、及2份消泡剂依次放入容器中混合、搅拌,得到均匀的所述预涂层涂料;

68.步骤3,于180g基材上涂覆10g所述预涂层涂料,经于100℃下固化90s后构成预涂层,得到预涂基材;其中,所述预涂层的涂布量为10g/m2;

69.步骤4,在电子束固化设备上,将所述预涂基材从放卷装置引导至涂布装置,采用狭缝涂布的方式在所述预涂层上涂覆50g所述离型层涂料以构成所述离型层,然后进入电子束固化装置内,辅以300kev能量、5mr剂量的电子束在工作车速为150m/min的条件下经过喷砂辊压纹,将所述离型层电子束固化而得到所述皮革哑光高温离型纸,且所述皮革哑光高温离型纸由收卷装置收卷;其中,所述狭缝涂布的狭缝宽度为10μm,所述离型层的涂布量为20g/m2;喷砂压力为0.3mpa,砂粒粒径为50目,喷砂距离为10mm。

70.其中,所述喷砂辊的预处理操作为预先准备体积分数为100%的金钢砂磨料,对无缝钢管的表面进行精磨加工,调节辊筒转速至45mm/min,用0.25mpa的喷吵压力把粒度为16目的磨料均匀地喷射在辊面,完成后把辊面用洗水清洗,既得喷砂辊。

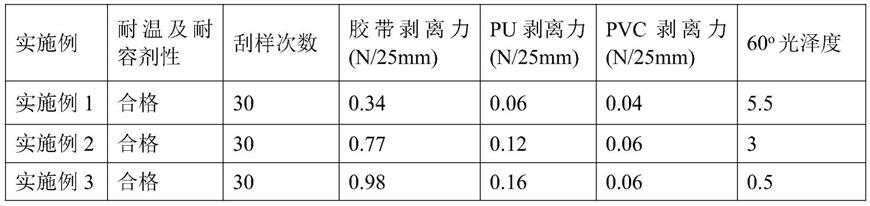

71.对实施例1~3制得的皮革哑光高温离型纸进行以下性能测试:

72.1.耐温及耐溶剂性:

73.分别将实施例1~3制得的皮革哑光高温离型纸于同一条件下制成规格为100mm*100mm的小样,在皮革哑光高温离型纸表面不同位置滴下10个0.2ml的n,n

‑

二甲基甲酰胺(dmf),放入105℃的恒温箱5分钟后,把样品放入150℃恒温箱3分钟,取出观察在滴有n,n

‑

二甲基甲酰胺的位置没有出现涂层爆破的数量;若没有发现涂层爆破则视为合格。

74.2.重复使用次数:

75.在皮革哑光高温离型纸表面涂覆150μm厚的pu浆料,于150℃干燥3分钟成膜后,在pu膜上刮上胶水及底布,放入烤箱干燥后剥离底布,并清理皮革哑光高温离型纸的膜面,重复以上操作直至离型纸出现脫落或不能剥离的情况,记录最大重复使用次数。

76.3.胶带剥离力:

77.用宽25mm的标准压敏胶胶带,例如:tesa 7475、7476、4651、4154和takstrip等,或涂有标准压敏胶的面材,将皮革哑光高温离型纸切出25mm*100mm的样品,将样品放置于玻璃盘上,于该样品上再放置一块平的金属板,金属板及以上的附件可均匀地提供70g/cm2的压力,将样品在23℃(

±

2℃)的温度下放置20小时,并在23

±

2℃和50

±

5%rh的标准测试条件下放置不少于4小时。

78.在检测时,测定样品在剥离强度仪以180

°

的角度、300mm/min速度进行革膜剥离离

型膜时的剥离强度。平行5次,取平均值,单位:n/25mm。

79.4.pu及pvc剥离力

80.在皮革哑光高温离型纸表面涂覆150um厚的pu浆料,于150℃干燥3分钟成膜后,在pu膜上刮上胶水及底布,切出规格为25mm*100mm的样品;在检测时,测定样品在剥离强度仪以180

°

的角度、300mm/min速度进行革膜剥离离型膜时的剥离强度。平行5次,取平均值,单位:n/25mm。

81.5.光泽度(iso

‑

2813)

82.用60度光泽度仪测量皮革哑光高温离型纸的光泽度。

83.经测定,实施例1~3制得的皮革哑光高温离型纸的性能测试结果如下:

84.表1性能测试结果

[0085][0086]

由上述性能测试结果可看出,经由本发明中所述的制备方法制得的皮革哑光高温离型纸的表面光亮度可低至0.5,具有良好的耐高温、耐溶剂性、离型性能和剥离特性、及光泽度可控的特性。

[0087]

本发明具有以下优点:

[0088]

(1)本发明中所采用的离型层涂料、预涂层涂料均不含有消光粒子,可解决传统离型纸因消光粒子的分散性和沉淀性而导致消光效果减退的技术问题,产品哑光面的光亮度不会因为使用次数多而损耗;

[0089]

(2)可根据不同的生产需求,调控所述离型层涂料、预涂层涂料的配方和配比,有效地协调增强离型纸的耐磨性、耐溶剂性、剥离强度、光泽度、及耐高温性能;

[0090]

(3)所述预涂层涂料中各组分相互协调,有效地消除基材表面的不规则结构,增强基材表面的粗糙度和匹配性,进而提高所述离型层和基材之间的附着结合力,以使所述离型层的良好特性得以充分地表现;

[0091]

(4)所述离型层涂料在电子束的固化作用下经由喷砂辊压纹成膜,将喷砂辊上的哑光纹路转移至所述预涂基材上,实现同时进行固化、压纹,相比于传统的光固化或热固化技术,具有固化速度快、压纹精度高、能耗低且无污染的优点,并且所述离型层具有低表面能、良好的粘结力和剥离强度;

[0092]

(5)本发明的制备方法主要采用的是反应釜和电子束固化设备,具有更高的生产效率,节省生产成本,利于大规模生产。

[0093]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的技术手段和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。故凡是未脱离本发明技术方案的内容,依据本发明之形状、构造及原理所作的等效变化,均应涵盖于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1