一种储能调温莱赛尔纤维及其制备方法与流程

1.本发明属于纤维素纤维技术领域,具体涉及一种储能调温莱赛尔纤维及其制备方法。

背景技术:

2.随着科学技术的发展和人民生活水平的提高,纤维行业逐渐向功能化、智能化方向发展,储能调温纤维是其中比较重要的一种。储能调温纤维具有双向自动调温功能,利用相变材料在相变过程中释放或吸收潜热以达到调温的目的。

3.现有的大多储能调温纤维是以粘胶纤维为基体的,例如中国专利zl200610157441.8、zl200710014607.5、zl200710123411.x、zl201010164832.9、zl201010295055.1、zl201210357126.5、zl201310420382.9和zl201410616024.x中均公开了粘胶纤维调温改性的研究。但是粘胶纤维纺丝工艺的流程较长、且在其生产过程中,要用到氢氧化钠、二硫化碳以及硫酸等化工原料,污染严重。有鉴于此,以莱赛尔纤维为基体的储能调温纤维应运而生。

4.莱赛尔纤维是以n

‑

甲基吗啉

‑

n

‑

氧化物(nmmo)为纤维素直接溶剂,经干喷湿纺纺丝工艺制备得到的再生纤维素纤维。与粘胶纤维相比,莱赛尔纤维的生产工艺简洁、绿色,且其物理机械性能尤其,尺寸稳定性好,深受消费者的青睐。中国专利cn201911301213.7公开了一种调温莱赛尔纤维及其制备方法。该专利技术将半精炼石蜡混合物做为实现调温功能性的相变材料直接添加到莱赛尔纤维的纺丝浆液中制备得到了具有储能调温功能的莱赛尔纤维。然而该专利中公开的具有储能调温功能的莱赛尔纤维中的相变材料易于流失,影响纤维储能调温的寿命。

技术实现要素:

5.有鉴于此,本发明提供了一种储能调温莱赛尔纤维及其制备方法,本发明提供的储能调温莱赛尔纤维中的储能调温微胶囊与莱赛尔纤交联,提高了储能调温微胶囊在储能调温莱赛尔纤维中的稳定性,利于储能调温莱赛尔纤维功能性的长效保持。

6.为了解决上述技术问题,本发明提供了一种储能调温莱赛尔纤维,包括莱赛尔纤维和与莱赛尔纤维交联的储能调温微胶囊,所述储能调温微胶囊包括囊壁和囊芯,所述囊芯包括相变材料和纳米成核剂,所述囊壁包括三聚氰胺改性脲醛树脂预聚体。

7.优选的,所述莱赛尔纤维和储能调温微胶囊的质量比为100:17.5~49.0。

8.优选的,所述囊壁还包括纳米氧化锌。

9.优选的,所述相变材料包括石蜡、正十八烷、正十九烷或正二十烷;

10.纳米成核剂包括纳米氧化锌、纳米二氧化钛、纳米碳酸钙或纳米二氧化硅;所述纳米成核剂的粒径为15~50nm;

11.所述纳米成核剂和相变材料的质量比为0.2~0.3:10。

12.优选的,所述纳米氧化锌和三聚氰胺改性脲醛树脂预聚体的质量比为0.1~0.3:

1。

13.本发明还提供了上述技术方案所述储能调温莱赛尔纤维的制备方法,包括以下步骤:

14.将储能调温微胶囊、纤维素浆粕和n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后进行后处理,得到纺丝原液;

15.将所述纺丝原液纺丝后进行微波处理,得到所述储能调温莱赛尔纤维。

16.优选的,所述微波处理的微波频率为1560~1800mhz,时间为20~36min。

17.优选的,所述纤维素浆粕中甲种纤维素的质量百分含量为92~99%,所述储能调温微胶囊和纤维素浆粕的质量比为18~50:100。

18.优选的,所述储能调温微胶囊的制备方法,包括以下步骤:

19.将相变材料、纳米成核剂、乳化剂和水第一混合,得到囊芯材料乳化液;

20.将戊二醛、甲醛、三聚氰胺、尿素和水第二混合进行缩聚反应,得到三聚氰胺改性脲醛树脂预聚体;

21.将所述三聚氰胺改性脲醛树脂预聚体、纳米氧化锌和囊芯材料乳化液第三混合,进行囊壁交联反应,得到所述储能调温微胶囊。

22.优选的,所述缩聚反应的温度为40~50℃;

23.所述囊壁交联反应的温度为65~75℃;时间为150~240min。

24.本发明提供了一种储能调温莱赛尔纤维,包括莱赛尔纤维和与莱赛尔纤维交联的储能调温微胶囊,所述储能调温微胶囊包括囊壁和囊芯,所述囊芯包括相变材料和纳米成核剂,所述囊壁包括三聚氰胺改性脲醛树脂预聚体。在本发明中,所述三聚氰胺改性脲醛树脂预聚体中的羟甲基与莱赛尔纤维中的羟基发生缩聚反应提高了储能调温微胶囊的稳定性;同时三聚氰胺改性脲醛树脂预聚体中的氨基会与莱赛尔纤维中的羟基形成氢键,进一步提高了储能调温微胶囊的稳定性,减少了储能调温莱赛尔纤维在使用过程中储能调温微胶囊的流失,延长了储能调温莱赛尔纤维的功能性。

25.本发明还提供了上述技术方案所述储能调温莱赛尔纤维的制备方法,包括以下步骤:将储能调温微胶囊、纤维素浆粕和n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后进行后处理,得到纺丝原液;将所述纺丝原液纺丝后进行微波处理,得到所述储能调温莱赛尔纤维。本发明提供的制备方法生产工艺流程短,生产过程中无需添加强碱或强酸,绿色无污染。

具体实施方式

26.本发明提供了一种储能调温莱赛尔纤维,包括莱赛尔纤维和与莱赛尔纤维交联的储能调温微胶囊,所述储能调温微胶囊包括囊壁和囊芯,所述囊芯包括相变材料和纳米成核剂,所述囊壁包括三聚氰胺改性脲醛树脂预聚体。

27.在本发明中,所述储能调温微胶囊的囊芯包括相变材料和纳米成核剂;所述相变材料优选包括石蜡、正十八烷、正十九烷或正二十烷,更优选包括正十八烷或正二十烷。在本发明中,所述纳米成核剂优选包括纳米氧化锌、纳米二氧化钛、纳米碳酸钙或纳米二氧化硅,更优选为纳米氧化锌;所述纳米成核剂的粒径优选为15~50nm,更优选为25~38nm。在本发明中,所述纳米成核剂和相变材料的质量比优选为0.2~0.3:10,更优选为0.25~0.28:10。在本发明中,所述纳米成核剂作为晶核能够促进结晶,降低相变过程中的过冷度,

提高了相变材料储能调温的效率。

28.在本发明中,所述储能调温微胶囊的囊壁包括三聚氰胺改性脲醛树脂预聚体,优选还包括纳米氧化锌。在本发明中,所述纳米氧化锌的粒径优选为15~50nm,更优选为20~35nm。在本发明中,所述囊壁中的纳米氧化锌赋予储能调温莱赛尔纤维的抗菌功能。

29.在本发明中,所述纳米氧化锌和三聚氰胺改性脲醛树脂预聚体的质量比优选为0.1~0.3:1,更优选为0.16~0.25:1。

30.在本发明中,所述三聚氰胺改性脲醛树脂预聚体的制备方法优选包括以下步骤:将戊二醛、甲醛、三聚氰胺、尿素和水混合进行缩聚反应,得到三聚氰胺改性脲醛树脂预聚体。在本发明中,所述甲醛优选以甲醛水溶液的形式提供;在本发明中,所述甲醛水溶液的质量浓度优选为35~39%,更优选为37%。在本发明中,所述戊二醛和甲醛的质量比优选为1:1~3,更优选为1:1.8~2.5;所述三聚氰胺和尿素的质量比优选为0.05~0.15:1,更优选为0.08~0.12:1。在本发明中,所述戊二醛和甲醛的总质量与三聚氰胺和尿素的总质量比优选为2~4:1,更优选为2.5~3:1。本发明对所述混合无特殊限定只要能够混合均匀即可。在本发明中,所述缩聚反应前还优选包括:调节混合产物的ph值为7.5~8.5,更优选为8。在本发明中,调节ph值用ph值调节剂优选包括三乙醇胺或氢氧化钠,更优选为三乙醇胺。本发明对所述ph值调节剂的用量无特殊要求,只要能够调节至所需ph值即可。在本发明中,所述缩聚反应优选伴随搅拌,所述搅拌的转速优选为200~400r/min,更优选为260~320r/min。在本发明中,所述缩聚反应的温度优选为60~90℃,更优选为70~80℃。本发明对所述缩聚反应的时间无特殊限定,只要使反应体系形成无色透明溶液即可。

31.在本发明中,所述莱赛尔纤维和储能调温微胶囊的质量比优选为100:17.5~49.0,更优选为100:27.3~37.1。

32.本发明还提供了上述技术方案所述储能调温莱赛尔纤维的制备方法,包括以下步骤:

33.将储能调温微胶囊、纤维素浆粕和n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后进行后处理,得到纺丝原液;

34.将所述纺丝原液纺丝后进行微波处理,得到所述储能调温莱赛尔纤维。

35.本发明将储能调温微胶囊、纤维素浆粕和n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后进行后处理,得到纺丝原液。在本发明中,所述储能调温微胶囊的制备方法,优选包括以下步骤:

36.将相变材料、纳米成核剂、乳化剂和水第一混合,得到囊芯材料乳化液;

37.将戊二醛、甲醛、三聚氰胺、尿素和水第二混合进行缩聚反应,得到三聚氰胺改性脲醛树脂预聚体;

38.将所述三聚氰胺改性脲醛树脂预聚体、纳米氧化锌和囊芯材料乳化液第三混合,进行囊壁交联反应,得到所述储能调温微胶囊。

39.本发明将相变材料、纳米成核剂、乳化剂和水第一混合,得到囊芯材料乳化液。在本发明中,所述第一混合优选包括以下步骤:

40.将相变材料熔融后和纳米成核剂第四混合,得到囊芯材料;

41.将乳化剂分散于水中,得到乳化剂分散液;

42.将所述囊芯材料和乳化剂分散液第五混合,得到所述囊芯材料乳化液。

43.本发明将相变材料熔融后和纳米成核剂第四混合,得到囊芯材料。在本发明中,所述相变材料优选包括石蜡、正十八烷、正十九烷或正二十烷,更优选为正十八烷或正二十烷。在本发明中,所述纳米成核剂优选包括纳米氧化锌、纳米二氧化钛、纳米碳酸钙或纳米二氧化硅,更优选为纳米氧化锌。在本发明中,所述纳米成核剂的粒径优选为15~50nm,更优选为25~38nm。在本发明中,所述纳米成核剂和相变材料的质量比优选为0.2~0.3:10,更优选为0.25~0.28:10。

44.在本发明中,所述熔融的温度优选为40~50℃,更优选为42~48℃。本发明对所述熔融的时间无特殊限定,只要能够使相变材料熔融即可。在本发明中,所述第四混合优选在搅拌的条件下进行,所述搅拌的转速优选为600~850r/min,更优选为680~800r/min。本发明对所述搅拌的时间无特殊限定,只要能够混合均匀即可。

45.本发明将乳化剂分散于水中,得到乳化剂分散液。在本发明中,所述乳化剂优选包括吐温

‑

80、十二烷基硫酸钠(sds)、司盘

‑

80和苯乙烯马来酸酐钠盐中的一种或多种,更优选为吐温

‑

80或司盘

‑

80。当所述乳化剂包括两种以上上述具体物质时,本发明对具体物质的质量配比无特殊限定,采用任意配比即可。在本发明中,所述水优选为蒸馏水。本发明对所述分散无特殊限定,只要能够分散均匀即可。

46.得到囊芯材料和乳化剂分散液后,本发明将所述囊芯材料和乳化剂分散液第五混合,得到所述囊芯材料乳化液。在本发明中,所述囊芯材料乳化液中囊芯材料的质量百分含量优选为30~40%,更优选为32.5~36.8%;所述囊芯材料乳化液中乳化剂的质量百分含量为2.5~4%,更优选为3.2~3.75%。在本发明中,所述第五混合的温度优选为40~50℃,更优选为42~46℃;所述第五混合优选在搅拌的条件下进行,所述搅拌的转速优选为1800~2300r/min,更优选为1980~2150r/min。本发明在第五混合的过程中优选检测乳液液滴粒径,所述粒径优选为d90≤1.055μm,更优选为0.892μm≤d90≤0.998μm。本发明对所述搅拌的时间无特殊要求,只要能够使乳液液滴粒径达到上述范围即可。

47.本发明将戊二醛、甲醛、三聚氰胺、尿素和水第二混合进行缩聚反应,得到三聚氰胺改性脲醛树脂预聚体。在本发明中,所述甲醛优选以甲醛水溶液的形式提供;在本发明中,所述甲醛水溶液的质量浓度优选为35~39%,更优选为37%。在本发明中,所述戊二醛和甲醛的质量比优选为1:1~3,更优选为1:1.8~2.5;所述三聚氰胺和尿素的质量比优选为0.05~0.15:1,更优选为0.08~0.12:1。在本发明中,所述戊二醛和甲醛的总质量与三聚氰胺和尿素的总质量比优选为2~4:1,更优选为2.5~3:1。本发明对所述第二混合无特殊限定只要能够混合均匀即可。在本发明中,所述缩聚反应前还优选包括:调节第二混合产物的ph值为7.5~8.5,更优选为8。在本发明中,调节ph值用ph值调节剂优选包括三乙醇胺或氢氧化钠,更优选为三乙醇胺。本发明对所述ph值调节剂的用量无特殊要求,只要能够调节至所需ph值即可。在本发明中,所述缩聚反应优选伴随搅拌,所述搅拌的转速优选为200~400r/min,更优选为260~320r/min。在本发明中,所述缩聚反应的温度优选为60~90℃,更优选为70~80℃。本发明对所述缩聚反应的时间无特殊限定,只要使反应体系形成无色透明溶液即可。

48.得到囊芯材料乳化液和三聚氰胺改性脲醛树脂预聚体后,本发明将所述三聚氰胺改性脲醛树脂预聚体、纳米氧化锌和囊芯材料乳化液第三混合,进行囊壁交联反应,得到所述储能调温微胶囊。在本发明中,所述第三混合优选包括以下步骤:

49.将纳米氧化锌分散于三聚氰胺改性脲醛树脂预聚体中,得到囊壁材料分散液;

50.将所述囊壁材料分散液和囊芯材料乳化液混合。

51.本发明将纳米氧化锌分散于三聚氰胺改性脲醛树脂预聚体中,得到囊壁材料分散液。在本发明中,所述纳米氧化锌与三聚氰胺和尿素的总质量的质量比优选为0.1~0.3:1,更优选为0.16~0.25:1。在本发明中,所述分散的温度优选为40~50℃,更优选为43~47℃。本发明对所述分散的方式无特殊限定,只要能够分散均匀即可。在本发明中囊壁材料分散液中的纳米氧化锌赋予储能调温莱赛尔纤维良好的抗菌性能。

52.得到囊芯材料乳化液和囊壁材料分散液后,本发明将所述囊壁材料分散液和囊芯材料乳化液混合。在本发明中,所述囊芯材料和三聚氰胺改性脲醛树脂预聚体的质量比优选为1~2:1,更优选为1.2~1.6:1。在本发明中,所述混合的温度优选为40~50℃,更优选为42~48℃。在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的转速优选为1800~2300r/min,更优选为1980~2150r/min。本发明对所述搅拌的时间无特殊限定,只要能够混合均匀即可。

53.在本发明中,所述囊壁交联反应的温度优选为65~75℃,更优选为68~72℃;时间优选为150~240min,更优选为180~200min。

54.本发明优选将所述囊壁交联反应后体系进行加热蒸发除去部分水,以保证储能调温微胶囊分散液中储能调温微胶囊的质量百分含量优选为35~45%,更优选为38~42%。本发明对所述加热蒸发无特殊限定,只要能够达到上述限定的储能调温微胶囊的质量百分含量即可。

55.在本发明中,所述囊壁交联反应后优选还包括:将囊壁交联反应后体系进行固液分离,得到所述储能调温微胶囊。本发明对所述固液分离无特殊限定,只要能够实现固液分离即可。

56.本发明将储能调温微胶囊、纤维素浆粕和n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合前优选还包括:将纤维素浆粕进行活化。在本发明中,所述纤维素浆粕的平均聚合度优选为600~800,更优选为680~750;所述纤维素浆粕中甲种纤维素质量百分含量优选为92~99%,更优选为96~98%。在本发明中,所述纺丝原液中甲种纤维素的质量百分含量优选为10~20%,更优选为12~16%。在本发明中,所述活化优选为纤维素酶活化,所述活化的ph值优选为4~6,更优选为5~5.5;温度优选为40~55℃,更优选为45~50℃;时间优选为30~60min,更优选为40~50min。在本发明中,所述纤维素酶和纤维素浆粕干重的质量比为优选为500~6000g:1000kg,更优选为2000~4000g:1000kg。在本发明中,所述活化后优选还包括:调节活化后的产物的ph值为10~12后进行压榨。本发明对调节ph值用ph值调节剂无特殊限定,只要能够达到所需的ph值即可。在本发明中,所述压榨后纤维素浆粕的含水率优选为30~60%,更优选为40~50%。

57.在本发明中,所述n

‑

甲基吗啉

‑

n

‑

氧化物水溶液的质量浓度优选为80~87%,更优选为82~85%。在本发明中,所述储能调温微胶囊和纤维素浆粕的质量比优选为18~50:100,更优选为28~38:100。

58.为了简化操作,本发明优选直接将囊壁交联反应后得到的储能调温微胶囊的分散液与纤维素浆粕、n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合。在本发明中,所述储能调温微胶囊的分散液的质量浓度优选为35~45%,更优选为38~42%。

59.在本发明中,所述后处理优选包括依次进行的加热、抽真空、脱水、溶解、匀化、脱泡和过滤。本发明对所述加热、抽真空、脱水、溶解、匀化脱泡和过滤无特殊限定,采用本领域常规的方式即可。

60.得到纺丝原液后,本发明将所述纺丝原液纺丝后进行微波处理,得到所述储能调温莱赛尔纤维。在本发明中,所述纺丝的速度优选为35~45m/min,更优选为40~42m/min;所述纺丝用凝固浴浓度优选为10~20%,更优选为13~18%;所述凝固浴的温度优选为15~25℃,更优选为18~22℃。

61.在本发明中,所述微波处理前优选还包括:将纺丝后产物依次进行水洗、漂白和上油。在本发明中,所述水洗用水优选为去离子水,所述水洗用水的温度优选为20~25℃,更优选为38~40℃。

62.在本发明中,所述漂白优选为双氧水的水溶液漂白,所述双氧水的水溶液的浓度优选为1.0~2.0g/l,更优选为1.5~1.8g/l;所述双氧水的水溶液的ph值优选为8.5~10,更优选为9~9.5;温度优选为30~45℃,更优选为36~41℃。

63.在本发明中,所述上油用油浴的温度优选为50~80℃,更优选为65~72℃;ph值优选为6.0~9.0,更优选为7.0~8.0。本发明对所述上油用油无特殊限定,采用本领域常规的油即可。在本发明中,所述油浴中油的浓度优选为2.5~6.0g/l,更优选为3.5~5.0g/l。

64.在本发明中,所述微波处理的微波频率优选为1560~1800mhz,更优选为1650~1720mhz;所述微波处理的时间优选为20~36min,更优选为26~33min。

65.本发明在微波处理中使储能调温微胶囊的囊壁中的羟甲基与纤维素中的羟基发生缩聚反应生成亚甲基键;同时使囊壁中未反应的羟甲基和氨基与纤维素中的羟基之间形成氢键,以增加储能调温微胶囊在储能调温莱赛尔纤维中的稳定性。

66.在本发明中,所述微波处理也起到干燥的作用,所述微波处理的纤维素纤维的含水率优选为8.5~11.6%,更优选为9.7~10.2%。

67.本发明提供的储能调温莱赛尔纤维能够应用于服装或床上用品。

68.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

69.本发明的实施例对各原料用量的级别无限定,采用任意重量级均可进行制备,只要按照具体的原料配比即可。

70.实施例1

71.将石蜡40℃熔融后与粒径为50nm的纳米氧化锌在转速为600r/min的条件下混合,得到囊芯材料;石蜡和纳米氧化锌的质量比为0.2:10;

72.将苯乙烯马来酸酐钠盐分散于蒸馏水中,得到乳化剂分散液;

73.将囊芯材料和乳化剂分散液在温度为40℃,转速为1800r/min的条件下混合,得到囊芯材料乳化液;囊芯材料乳化液中囊芯材料的质量百分含量为30%,苯乙烯马来酸酐钠盐的质量百分含量为2.5%,粒径d90=0.892μm;

74.将戊二醛、质量浓度为37%的甲醛水溶液、三聚氰胺和尿素混合后利用三乙醇胺调节混合物ph值为7.5,在温度为60℃,转速为400r/min的条件下进行缩聚反应,直到形成无色透明溶液为止,得到三聚氰胺改性脲醛树脂预聚体溶液;戊二醛和甲醛水溶液中的甲醛的质量比为1:1,三聚氰胺和尿素的质量比为0.05:1,戊二醛和甲醛水溶液中的甲醛的总

质量与三聚氰胺和尿素的总质量比为4:1;

75.将粒径为50nm的纳米氧化锌分散于温度为40℃的三聚氰胺改性脲醛树脂预聚体溶液中,得到囊壁材料分散液;纳米氧化锌与三聚氰胺和尿素的总质量比为0.1:1;

76.将囊芯材料乳化液和囊壁材料分散液在温度为40℃、转速为1800r/min的条件下混合后在65℃囊壁交联反应240min,得到储能调温微胶囊分散液;其中得囊芯材料与三聚氰胺改性脲醛树脂预聚体的质量比为1:1;利用加热蒸发得到质量浓度为35%的储能调温微胶囊分散液;

77.将平均聚合度为600,甲种纤维素质量百分含量为92%的纤维素浆粕在ph值为4、温度为40℃下进行60min纤维素酶活化,纤维素酶和纤维素浆粕干重的质量比为500g:1000kg;活化后调节ph值为10,进行压榨,得到含水率为30wt%的纤维素浆粕;

78.将储能调温微胶囊分散液、压榨后的纤维素浆粕和质量浓度为80%的n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后依次进行加热、抽真空、脱水、溶解、匀化、脱泡和过滤,得到纺丝原液;其中储能调温微胶囊与纤维素浆粕的质量之比为18:100,纺丝原液中甲种纤维素的质量百分含量为10%;

79.将所述纺丝原液进行纺丝后依次进行水洗(去离子水,20℃),漂白(浓度为1.0g/l的双氧水水溶液,ph值为8.5,温度为45℃)和上油(油浴浓度为2.5g/l,温度为50℃,ph值6.0)后在1560mhz下微波处理36min,得到含水率为8.5%规格为2.22dtex*38mm的储能调温莱赛尔纤维;其中纺丝速度为35m/min,纺丝用凝固浴浓度为10%,凝固浴温度为15℃。

80.实施例2

81.将正十八烷42℃熔融后与粒径为38nm的纳米氧化锌在转速为680r/min的条件下混合,得到囊芯材料;石蜡和纳米氧化锌的质量比为0.25:1;

82.将司盘

‑

80分散于蒸馏水中,得到乳化剂分散液;

83.将囊芯材料和乳化剂分散液在温度为42℃,转速为1980r/min的条件下混合,得到囊芯材料乳化液;囊芯材料乳化液中囊芯材料的质量百分含量为32.5%,司盘

‑

80的质量百分含量为3.2%,粒径d90=0.952μm;

84.将戊二醛、质量浓度为37%的甲醛水溶液、三聚氰胺和尿素混合后利用三乙醇胺调节混合物ph值为8.0,在温度为70℃,转速为320r/min的条件下进行缩聚反应,直到形成无色透明溶液为止,得到三聚氰胺改性脲醛树脂预聚体溶液;戊二醛和甲醛水溶液中的甲醛的质量比为1:1.8,三聚氰胺和尿素的质量比为0.08:1,戊二醛和甲醛水溶液中的甲醛的总质量与三聚氰胺和尿素的总质量比为3:1;

85.将粒径为35nm的纳米氧化锌分散于温度为43℃的三聚氰胺改性脲醛树脂预聚体溶液中,得到囊壁材料分散液;纳米氧化锌与三聚氰胺和尿素的总质量比为0.16:1;

86.将囊芯材料乳化液和囊壁材料分散液在温度为42℃、转速为1980r/min的条件下混合后在68℃囊壁交联反应200min,得到储能调温微胶囊分散液;其中得囊芯材料与三聚氰胺改性脲醛树脂预聚体的质量比为1.2:1;利用加热蒸发得到质量浓度为38%的储能调温微胶囊分散液;

87.将平均聚合度为680,甲种纤维素质量百分含量为96%的纤维素浆粕在ph值为5、温度为45℃下进行50min纤维素酶活化,纤维素酶和纤维素浆粕干重的质量比为2000g:1000kg;活化后调节ph值为10.5,进行压榨,得到含水率为40wt%的纤维素浆粕;

88.将储能调温微胶囊分散液、压榨后的纤维素浆粕和质量浓度为82%的n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后依次进行加热、抽真空、脱水、溶解、匀化、脱泡和过滤,得到纺丝原液;其中储能调温微胶囊与纤维素浆粕的质量之比为28:100,纺丝原液中甲种纤维素的质量百分含量为12%;

89.将所述纺丝原液进行纺丝后依次进行水洗(去离子水,30℃),漂白(浓度为1.5g/l的双氧水水溶液,ph值为9.0,温度为41℃)和上油(油浴浓度为3.5g/l,温度为70℃,ph值7.0)后在1650mhz下微波处理33min,得到含水率为9.7%规格为3.33dtex*42mm的储能调温莱赛尔纤维;其中纺丝速度为40m/min,纺丝用凝固浴浓度为13%,凝固浴温度为18℃。

90.实施例3

91.将正十九烷48℃熔融后与粒径为25nm的纳米氧化锌在转速为800r/min的条件下混合,得到囊芯材料;石蜡和纳米氧化锌的质量比为0.28:1;

92.将十二烷基硫酸钠分散于蒸馏水中,得到乳化剂分散液;

93.将囊芯材料和乳化剂分散液在温度为46℃,转速为21150r/min的条件下混合,得到囊芯材料乳化液;囊芯材料乳化液中囊芯材料的质量百分含量为36.8%,十二烷基硫酸钠的质量百分含量为3.75%,粒径d90=0.998μm;

94.将戊二醛、质量浓度为37%的甲醛水溶液、三聚氰胺和尿素混合后利用氢氧化钠调节混合物ph值为8.0,在温度为80℃,转速为260r/min的条件下进行缩聚反应,直到形成无色透明溶液为止,得到三聚氰胺改性脲醛树脂预聚体溶液;戊二醛和甲醛水溶液中的甲醛的质量比为1:2.5,三聚氰胺和尿素的质量比为0.12:1,戊二醛和甲醛水溶液中的甲醛的总质量与三聚氰胺和尿素的总质量比为2.5:1;

95.将粒径为20nm的纳米氧化锌分散于温度为47℃的三聚氰胺改性脲醛树脂预聚体溶液中,得到囊壁材料分散液;纳米氧化锌与三聚氰胺和尿素的总质量比为0.25:1;

96.将囊芯材料乳化液和囊壁材料分散液在温度为48℃、转速为2150r/min的条件下混合后在72℃囊壁交联反应180min,得到储能调温微胶囊分散液;其中得囊芯材料与三聚氰胺改性脲醛树脂预聚体的质量比为1.6:1;利用加热蒸发得到质量浓度为42%的储能调温微胶囊分散液;

97.将平均聚合度为750,甲种纤维素质量百分含量为98%的纤维素浆粕在ph值为5.5、温度为50℃下进行40min纤维素酶活化,纤维素酶和纤维素浆粕干重的质量比为4000g:1000kg;活化后调节ph值为11.5,进行压榨,得到含水率为50wt%的纤维素浆粕;

98.将储能调温微胶囊分散液、压榨后的纤维素浆粕和质量浓度为85%的n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后依次进行加热、抽真空、脱水、溶解、匀化、脱泡和过滤,得到纺丝原液;其中储能调温微胶囊与纤维素浆粕的质量之比为38:100,纺丝原液中甲种纤维素的质量百分含量为16%;

99.将所述纺丝原液进行纺丝后依次进行水洗(去离子水,40℃),漂白(浓度为1.8g/l的双氧水水溶液,ph值为9.5,温度为36℃)和上油(油浴浓度为5.0g/l,温度为65℃,ph值8.0)后在1720mhz下微波处理26min,得到含水率为10.2%5.56dtex*60mm的储能调温莱赛尔纤维;其中纺丝速度为42m/min,纺丝用凝固浴浓度为18%,凝固浴温度为22℃。

100.实施例4

101.将正二十烷50℃熔融后与粒径为15nm的纳米氧化锌在转速为850r/min的条件下

混合,得到囊芯材料;石蜡和纳米氧化锌的质量比为0.3:1;

102.将吐温

‑

80分散于蒸馏水中,得到乳化剂分散液;

103.将囊芯材料和乳化剂分散液在温度为50℃,转速为2300r/min的条件下混合,得到囊芯材料乳化液;囊芯材料乳化液中囊芯材料的质量百分含量为40%,吐温

‑

80的质量百分含量为4%,粒径d90=1.055μm;

104.将戊二醛、质量浓度为37%的甲醛水溶液、三聚氰胺和尿素混合后利用氢氧化钠调节混合物ph值为8.5,在温度为90℃,转速为200r/min的条件下进行缩聚反应,直到形成无色透明溶液为止,得到三聚氰胺改性脲醛树脂预聚体溶液;戊二醛和甲醛水溶液中的甲醛的质量比为1:3,三聚氰胺和尿素的质量比为0.15:1,戊二醛和甲醛水溶液中的甲醛的总质量与三聚氰胺和尿素的总质量比为2:1;

105.将粒径为15nm的纳米氧化锌分散于温度为50℃的三聚氰胺改性脲醛树脂预聚体溶液中,得到囊壁材料分散液;纳米氧化锌与三聚氰胺和尿素的总质量比为0.3:1;

106.将囊芯材料乳化液和囊壁材料分散液在温度为50℃、转速为2300r/min的条件下混合后在75℃囊壁交联反应150min,得到储能调温微胶囊分散液;其中得囊芯材料与三聚氰胺改性脲醛树脂预聚体的质量比为2:1;利用加热蒸发得到质量浓度为45%的储能调温微胶囊分散液;

107.将平均聚合度为800,甲种纤维素质量百分含量为99%的纤维素浆粕在ph值为6、温度为55℃下进行30min纤维素酶活化,纤维素酶和纤维素浆粕干重的质量比为6000g:1000kg;活化后调节ph值为12,进行压榨,得到含水率为60wt%的纤维素浆粕;

108.将储能调温微胶囊分散液、压榨后的纤维素浆粕和质量浓度为87%的n

‑

甲基吗啉

‑

n

‑

氧化物水溶液混合后依次进行加热、抽真空、脱水、溶解、匀化、脱泡和过滤,得到纺丝原液;其中储能调温微胶囊与纤维素浆粕的质量之比为50:100,纺丝原液中甲种纤维素的质量百分含量为20%;

109.将所述纺丝原液进行纺丝后依次进行水洗(去离子水,50℃),漂白(浓度为2.0g/l的双氧水水溶液,ph值为10.0,温度为30℃)和上油(油浴浓度为6.0g/l,温度为65℃,ph值9.0)后在1800mhz下微波处理20min,得到含水率为11.6%规格为6.67dtex*60mm的储能调温莱赛尔纤维;其中纺丝速度为45m/min,纺丝用凝固浴浓度为20%,凝固浴温度为25℃。

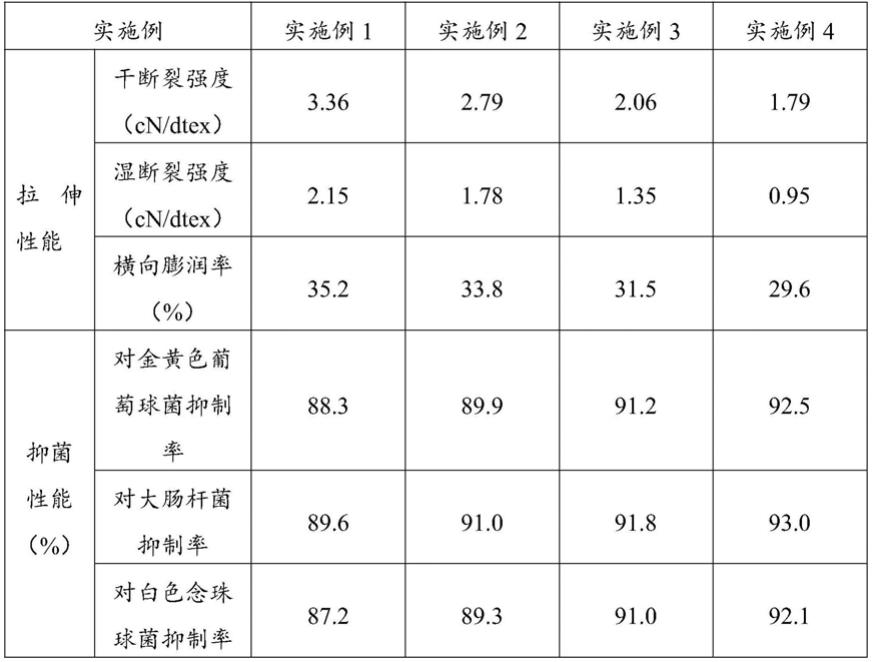

110.按照gb/t14337

‑

2008《化学纤维短纤维拉伸性能试验方法》检测实施例1~4制备得到的储能调温莱赛尔纤维的干断裂强度、湿断裂强度和横向膨润率,其结果列于表1中。

111.按照gbt20944.3~2008《纺织品抗菌性能的评价》第3部分:振荡法检测实施例1~4制备得到的储能调温莱赛尔纤维对金黄色葡萄球菌的抑制率,对大肠杆菌的抑制率,对白色念珠菌的抑制率,其结果列于表1中。

112.按照gb/t19466.3

‑

2004《塑料差示扫描量热法(dsc)第3部分:熔融和结晶温度及热焓的测定》检测实施例1~4制备得到的储能调温莱赛尔纤维的相变熔融温度、熔融相变焓、相变结晶温度、结晶相变焓,其结果列于表1中。

113.表1实施例1~4制备得到的储能调温莱赛尔纤维的性能参数

[0114][0115][0116]

由表1可知,本发明提供的储能调温莱赛尔纤维具有优良的拉伸性能和抑菌性能;同时本发明提供的储能调温莱赛尔纤维具有高效率的储能调温性能。

[0117]

按照准fz/t73023

‑

2006附录c4.简化洗涤条件及程序中的洗涤方法,对实施例1~4制备得到的储能调温莱赛尔纤维洗涤50次后进行性能检测,其结果列于表2中。

[0118]

表2实施例1~4制备得到的储能调温莱赛尔纤维洗涤50次后的性能参数

[0119][0120]

由表2可知,本发明提供的储能调温莱赛尔纤维经过多次洗涤后仍具有优良的拉伸性能和抑菌性能以及高效率的储能调温性能。

[0121]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1