一种聚丙烯腈预氧化纤维的制备方法及得到的聚丙烯腈预氧化纤维与流程

1.本发明属于聚丙烯腈基碳纤维制备技术领域,具体涉及一种聚丙烯腈预氧化纤维的制备方法及得到的聚丙烯腈预氧化纤维。

背景技术:

2.pan基碳纤维是一种人工合成的无机纤维。它是由丙烯腈和共聚单体,经过聚合、纺丝、预氧化和碳化等一系列工艺处理后得到的纤维状聚合物。纺丝过程中pan分子主要发生物理变化,形成白色的纤维状原丝,预氧化过程中,pan原丝逐渐演变成某种耐热的含氧结构,经碳化后,得到含碳量极高的碳纤维。由于碳纤维具有高比强度、高比模量、耐高温和耐化学腐蚀等性能,因此它的应用领域及其广泛。

3.聚丙烯腈原丝的制备涉及原液的制备和原液的纺丝两个大过程,其中原液的制备包括聚合、脱单和脱泡三道工序,原液的纺丝包括原液的过滤、计量、凝固、热水牵伸、水洗、上油、干燥致密化、蒸汽牵伸、热定型和卷绕等十几道工序。如上所述,原丝的制备用到的牵伸工艺有热水牵伸、饱和水蒸汽牵伸,牵伸工序是实现原丝细旦化和高强化的必然选择。优质pan原丝是制造高性能碳纤维的首要必备条件,也是影响碳纤维质量最关键的因素之一。生产优质pan原丝对纺丝设备和工艺提出了很高的要求,尤其是对工艺参数的要求尤其严苛。

4.聚丙烯腈原丝的干燥致密化是纺丝工艺中一个十分重要的环节。致密性好的聚丙烯腈原丝是制备高强度碳纤维的前提。聚丙烯腈原丝的致密化程度越高,制备的碳纤维力学性能越好。干燥致密化一般采用热辊进行干燥。干燥致密化温度越低越好,但若温度过低,纤维中的孔隙不能有效地削弱,使致密化程度不高。通常采用分段干燥致密化工艺,控制纤维干燥至含水2%以下,这样对纤维进行缓慢的致密化,可防止产生皮芯结构,并可防止并丝。

5.原丝在生产过程中,经过沸水牵伸后的纤维处于溶胀态和多孔态,这种微观结构不利于进一步高倍牵伸,通过一定张力下的干燥致密化工序,可使孔隙闭合,纤维的网状结构变得致密,这是提高聚丙烯腈基碳纤维力学性能的一个重要的和必不可少的步骤。干燥致密化温度一定要高于初生纤维的玻璃化转变温度,但要低于热变色温度(由白色到微黄色)。一般在120℃~170℃下干燥致密化1~10min。

6.二甲基亚砜法聚丙烯腈原丝生产中采用多段热辊干燥工艺,通过优化各段的干燥温度,在保证纤维干燥致密化的同时,抑制了皮芯结构的形成,解决了碳纤维的脆性问题。聚丙烯腈原丝的干燥致密化温度对碳纤维勾结强度有一定的影响。采用一端热辊干燥,干燥温度需要140℃才能实现干燥致密化,然而,采用该工艺制备的聚丙烯腈原丝碳化后,碳纤维较脆,其勾结强度值在33n~67n范围内,且毛丝多。采用多段热辊干燥,干燥温度在110℃~120℃即可实现纤维的干燥致密化,碳纤维的勾结强度值达到106n~141n,达到通用级碳纤维产品水平,其脆性得到了明显的改善。

7.随着干燥温度的提高,干燥时间可以适当缩短,在120℃~150℃仅需1min~1.5min即可以实现聚丙烯腈原丝的干燥致密化。采用较低温度-长停留时间或较高温度-短停留时间干燥两种干燥模式对聚丙烯腈原丝的结构致密性没有明显影响。聚丙烯腈原丝在较低温度-长时间干燥方式下,x射线衍射强度较高,表明形成的晶区结构更趋于完善,有利于改善碳纤维的脆性问题。

8.中国专利cn102899743a公开了一种聚丙烯腈基碳纤维原丝的干燥致密化加热装置,齿轮箱位于主轴的中部,滚筒和滑环分别位于齿轮箱两侧,滚筒位于主轴一端,滑环固定在主轴另一端,齿轮位于齿轮箱内靠近滑环一侧。滚筒的接线环安装套套装并固定在主轴上,加热管套位于滚筒的壳体与接线环安装套之间,并套装在接线环安装套上。外接线环与内接线环分别固定在接线环安装套的端面。在加热管套端面均布有多个加热管安装孔和散热孔。上述专利将功率相同的电加热管均匀分布于滚筒中,使辊面温度均匀度好,工作温度范围相对较宽,能满足原丝干燥致密化工艺要求。上述专利所使用的电气系统要求较低、控制精度高、热稳定性好、提高了辊面温度的均匀性,从而有效提高了聚丙烯腈原丝的品质和质量稳定性。上述专利采用电加热的方式对滚筒进行加热,由于所采用的电气系统要求较低,并且控制精度高,热稳定性好,提高了辊面温度的均匀性,从而有效提高了聚丙烯腈原丝的品质和质量稳定性。相比于热水、高压蒸汽和导热油作为热循环介质来说,上述专利采用电加热的方式,电加热的干燥致密化热辊表面的温度均匀性相对较差,而且电加热干燥致密化热辊由于其结构的独特设计,内部的某些组件极易损坏,而且更换频次较高。

技术实现要素:

9.本发明所要解决的技术问题是现有技术中存在的聚丙烯腈原丝在预氧化过程中可牵伸性能差、毛丝多和断丝多的问题,提供了一种聚丙烯腈预氧化纤维的制备方法,采用循环加热介质为导热油的干燥致密化机组,控制干燥致密化每段热辊表面平均温度的标准偏差与平均温度的比值≤8%,再依次进行饱和蒸汽牵伸和热定型,获得聚丙烯腈原丝进行预氧化,制备聚丙烯腈预氧化纤维。

10.本发明的目的之一在于提供一种聚丙烯腈预氧化纤维的制备方法,包括将聚丙烯腈初生纤维经过上油、干燥致密化、预氧化处理后得到聚丙烯腈预氧化纤维,所述干燥致密化热辊表面平均温度的标准偏差与平均温度的比值≤8%。

11.具体地,所述的制备方法具体包括:将聚丙烯腈纺丝原液经喷丝挤出、凝固成型得到聚丙烯腈初生纤维,然后经过热水牵伸、水洗、上油、干燥致密化、蒸汽牵伸、热定型后得到聚丙烯腈纤维原丝,再经过预氧化处理后得到聚丙烯腈预氧化纤维。

12.上述制备方法中:所述的聚丙烯腈分子量为5~9万,分子量分布为2.0~5.0,60℃粘度为50~90pa

·

s;所述的聚丙烯腈初生纤维的丝束为1~50k,优选为1~12k,更优选为1k、3k、6k或12k。对应地,所述凝固成型步骤中可以采用1~50k喷丝板,优选为1~12k喷丝板,更优选为1k、3k、6k或12k喷丝板。

13.上述制备方法中:

14.所述的喷丝挤出、凝固成型采用本领域常用的设备和工艺条件完成即可,优选地,喷丝挤出温度为30~80℃,凝固成型温度为20~70℃,凝固成型的牵伸倍率为0.5~1.5;

15.所述热水牵伸的温度为70~99℃,优选为85~95℃;所述热水牵伸的总牵伸倍数

为350~700%;所述热水牵伸至少两道,其中,每道热水牵伸的温度依次升高,牵伸倍数相同或不同;

16.所述水洗的温度为40~80℃;所述的水洗至少两道,优选地,所述水洗采用阶梯升温的方式,升温梯度为4~20℃/道。

17.上述制备方法中:

18.所述的上油过程采用本领域常用的设备和上油工艺完成即可,优选地,采用的油剂质量浓度范围为0.5~5%,在常温下完成上油操作;

19.所述的上油过程,上油后丝束宽度大于上油前丝束宽度,并且上油后丝束的宽度与上油前丝束宽度的比值>1.5:1,优选地,所述的上油后丝束的宽度与上油前丝束宽度的比值>2.0:1;

20.所述上油后聚丙烯腈初生纤维的结晶度为45~70%、晶粒尺寸为3~9nm、晶区取向度为60~80%;优选地,所述上油后聚丙烯腈初生纤维的结晶度为50~60%、晶粒尺寸为5~8nm、晶区取向度为65~75%;其中,结晶度和晶粒尺寸采用x射线衍射中赤道扫描的分析结果获得;取向度是指晶区取向度,采用x射线衍射中方位角扫描的分析结果获得;

21.所述上油后聚丙烯腈初生纤维的含水率为20~100%,优选为30~50%;所述上油的时长为0.2~3s,优选为0.5~1s。

22.本发明首先在纺丝原液经过喷丝挤出、凝固成型过程中,根据不同喷丝板参数对应调整所述范围内的挤出温度、凝固浴温度以及凝固成型的牵伸倍率,其次通过调整热水牵伸的温度、牵伸倍率和水洗的温度、道数,使得得到的初生纤维在上油后具备在本发明所述特定范围内的晶粒尺寸大小和晶区含量。

23.上述制备方法中:

24.所述的干燥致密化采用的循环加热介质为导热油;

25.所述的干燥致密化至少分为两段,每段的处理温度为60~180℃,优选为70~130℃;每段的处理时间为40~180s,优选为40~150s;每段导热油的循环流量为10~40m3/h,优选为15~30m3/h;每段采用热辊的数量为3~12个,优选为5~10个,更优选为5个、7个或9个;每段热辊表面平均温度的标准偏差与平均温度的比值(cv值)≤8%,优选为≤5%,其中,热辊的表面温度是指3~12个干燥致密化热辊表面的平均温度。cv值可以体现干燥致密化装置的温度均匀性,包括干燥致密化热辊表面的温度之间的差异性,或者干燥致密化热辊的旋转接头表面的温度之间的差异性,或者与干燥致密化热辊相连接的旋转接头出口处的循环支路上导热油的温度之间的差异性,可以通过上述任一温度差得出干燥致密化热辊的表面温度cv值。

26.上述制备方法中,所述的蒸汽牵伸和热定型采用本领域常用的设备和工艺条件来实施即可,优选地,采用的蒸汽牵伸的压力为0.10~0.60mpa,牵伸倍率为1.0~4.0,热定型的压力为0.05~0.40mpa,热定型倍率为0.80~1.20。

27.上述制备方法中:

28.所述的预氧化设置至少五个温区,每个温区分别在空气气氛的常压热稳定化炉中完成;

29.所述的预氧化温度为190~270℃,所述预氧化温区采用阶梯升温的方式,升温梯度为10~30℃/道,例如,采用五个空气气氛的常压热稳定化炉,温度分别为190~210℃、

210~215℃、225~235℃、245~255℃、260~265℃。所述预氧化每个温区的处理时间为5~12min;所述的预氧化处理时间为45~60min;

30.所述聚丙烯腈原丝在预氧化处理阶段的总牵伸倍数为2~10,优选为4~8。

31.上述制备方法中,得到的聚丙烯腈原丝的纤度为0.5~1.5dtex;聚丙烯腈原丝的含水率为0.5~2%,含油率为0.5~2%;优选地,聚丙烯腈原丝的含水率为0.8~1.2%,含油率为0.8~1.2%。

32.本发明的目的之二在于提供一种聚丙烯腈预氧化纤维,由上述的制备方法制备得到。

33.本发明采用循环加热介质为导热油的干燥致密化机组,控制导热油的循环流量在10~40m3/h之间,实现干燥致密化的温度在70~180℃之间、干燥致密化热辊表面温度cv值≤7%,再依次进行饱和蒸汽牵伸和热定型,获得聚丙烯腈原丝进行预氧化,制备聚丙烯腈预氧化纤维。控制干燥致密化热辊表面温度之间的差异(即cv值),能够提高纤维的干燥致密化程度的均匀性,使丝束中每根纤维都进行均一程度的干燥致密化。经过干燥致密化以后,原丝丝束中每根纤维之间的聚集态结构差异最小,在预氧化过程中不容易产生断裂和变形。

34.进一步地,通过研究发现,初生纤维的晶粒尺寸大小和晶区的含量和预氧化过程的关系密切。在预氧化过程中实施牵伸,预氧化过程首先从非晶区开始,再慢慢扩散至晶区。晶粒小,预氧化过程进行得早,预氧化过程延伸的通道多而且快,晶区的含量增多,势必增大了预氧化过程进行的难度;而且初生纤维的晶区取向度和预氧化牵伸关系更密切,晶区取向度大,在预氧化过程中不容易拉伸,产生毛丝和断丝的概率更高。因此,对上油后的结晶度在45~70%之间、晶粒尺寸在3~9nm之间和晶区取向度在60~80%之间的聚丙烯腈纤维进行本发明所述的干燥温度在70~180℃之间、干燥致密化热辊表面温度cv值≤7%的干燥致密化步骤,能够进一步有效提高聚丙烯腈原丝的品质和质量稳定性。

35.采用本发明提供的技术方案,可以提高聚丙烯腈原丝在预氧化过程中的可拉伸性能,减少甚至消除聚丙烯腈原丝在预氧化过程中的毛丝和(或者)断丝,取得了较好的技术效果。

附图说明

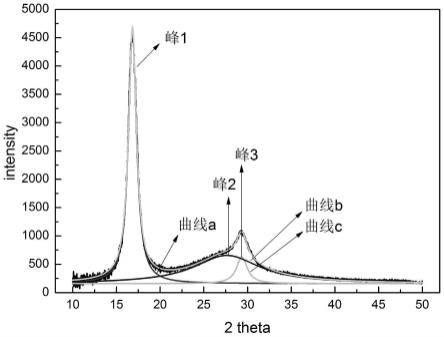

36.图1为实施例1得到的聚丙烯腈初生纤维的x射线衍射中赤道扫描曲线,其中横坐标为2θ衍射角,纵坐标为聚丙烯腈初生纤维赤道扫描的衍射强度。如图1所示,经过洛伦兹分峰后,得到3条分峰曲线,分别为曲线a、曲线b和曲线c,3条曲线对应的洛伦兹峰分别为峰1、峰2和峰3,其中峰1和峰3为结晶峰,峰2为非晶峰。

37.图2为实施例1得到的聚丙烯腈初生纤维的x射线衍射中方位角扫描曲线,其中横坐标为方位角,纵坐标为聚丙烯腈初生纤维方位角扫描的衍射强度。

具体实施方式

38.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

39.实施例中所采用的测试仪器及测试条件如下:

40.cv值测试:

41.干燥致密化装置的温度均匀性,主要指干燥致密化热辊表面的温度之间的差异性,或者干燥致密化热辊的旋转接头表面的温度之间的差异性,或者与干燥致密化热辊相连接的旋转接头出口处的循环支路上导热油的温度之间的差异性。以上温度之间的差异性均采用温度的cv值来表示。采用表面热电偶(wrnm-201a型,上海自动化仪表三厂)和袖珍温度数字显示仪(xmx-01,k=0~1000℃,上海自动化仪表三厂)测量干燥致密化热辊表面的温度并进行记录。采用便携式红外测温仪测量与干燥致密化热辊的旋转接头的表面温度并进行记录。采用pt100、0~200℃、a级精度的铠装铂热电阻(带温度传感器)测量与干燥致密化热辊相连接的旋转接头出口处的循环支路上导热油的温度并进行记录。

42.含水率测试:

43.称取一定质量的聚丙烯腈纤维(<3g),记录质量为m1,将该聚丙烯腈纤维在80℃的鼓风烘箱中烘干1小时,称量该聚丙烯腈纤维的质量,记录质量为m2,聚丙烯腈纤维的含水率等于(m

1-m2)与m1的比值,该比值用百分数来表示。

44.含油率测试:

45.称取一定质量聚丙烯腈原丝(<3g),记录质量为m3,将该聚丙烯腈原丝在80℃的鼓风烘箱中烘干2小时,称量该聚丙烯腈原丝的质量,记录质量为m4,聚丙烯腈原丝的含水率等于(m

3-m4)与m3的比值,该比值用百分数来表示。将烘干后的聚丙烯腈原丝进行索氏萃取,溶剂为环己烷,在110℃的温度下回流3小时,取出后在空气中晾干1小时,然后在鼓风烘箱内105℃烘干2小时,称取烘干后的聚丙烯腈原丝的质量,记录质量为m5,聚丙烯腈原丝的含油率等于(m

4-m5)与m3的比值,该比值用百分数表示。

46.结晶度和晶粒尺寸计算:

47.将聚丙烯腈初生纤维(长丝)进行脱水烘干,在80℃的鼓风烘箱中烘干1小时。将烘干后的聚丙烯腈初生纤维(长丝)进行x射线衍射(xrd)分析。测试条件为采用德国布鲁克公司的d8 discover微焦斑面探衍射仪,微焦斑;电压电流:50kv

×

1000μa;角度重现性:0.0001

°

;光斑大小:直径0.3~2mm。将聚丙烯腈初生纤维(长丝)绑定在夹具上,进行x射线对纤维的赤道方向、子午方向扫描,并对聚丙烯腈初生纤维的方位角进行扫描。

48.所述的聚丙烯腈初生纤维的赤道扫描曲线,如附图1所示,其中横坐标为2θ衍射角,纵坐标为聚丙烯腈纤维赤道扫描的衍射强度。赤道扫描曲线,必须扣除空气背景曲线,采用洛伦兹分峰的方式,对赤道扫描曲线进行分峰操作,一共分3个峰,峰1的位置在16.8

°±

0.2

°

;峰2的位置在27.5

°±

0.2

°

;峰3的位置在29.3

°±

0.2

°

;其中峰1和峰3为结晶峰,峰2为非结晶峰。采用峰1的峰半高宽计算晶粒尺寸。

49.结晶度的计算方法如下:洛伦兹分峰后,峰1、峰2和峰3的峰面积分别表示为a1、a2和a3,结晶度为a1和a3的和(表示为a1+a3)与a1、a2和a3的和(表示为a1+a2+a3)之间的比值,结晶度采用百分数进行表示。

50.晶粒尺寸的计算方法如下:洛伦兹分峰后,峰1的位置,对应的衍射角为2θ(2θ约等于16.8

°±

0.2

°

);x射线的波长为0.1542nm;k为常数,取值为0.89;峰1的峰半高宽为β,晶粒尺寸为k与x射线的波长之间的乘积(表示为kλ)与峰1的峰半高宽(用弧度的形式表示)和二分之一衍射角的余弦值之间的乘积(βcosθ)之间的比值,晶粒尺寸的单位采用nm来表示。

51.晶区取向度计算:

52.所述的聚丙烯腈初生纤维的方位角扫描曲线,如附图2所示,其中横坐标为方位角,纵坐标为聚丙烯腈初生纤维方位角扫描的衍射强度。对0

°

到90

°

的方位角扫描曲线进行洛伦兹拟合。拟合后得到衍射峰的峰宽高宽。聚丙烯腈纤维的晶区取向度采用经验公式计算,晶区取向度为180与衍射峰的峰半高宽之间的差值与180之间的比值,晶区取向度采用百分数表示。

53.实施例中所采用的原料均为市售商品。

54.【实施例1】

55.1、原液制备:将经蒸馏的丙烯腈(an)、衣康酸(ia)按比例97:3、固含量20%,偶氮二异丁腈(aibn)占共聚单体的0.4wt%,以二甲基亚砜(dmso)为溶剂加入到反应器中,在氮气保护下,在59℃的恒定温度下反应20小时,得到二元丙烯腈共聚物纺丝液。然后纺丝液经减压脱除残余单体和气泡后,经过5μm过滤材料的过滤,得到丙烯腈共聚物纺丝原液。分子量采用乌氏粘度计测试聚丙烯腈的粘均分子量,粘度采用安东帕公司生产的rheolab qc粘度计进行测试,经测试,分子量为80021,分子量分布为3.34,粘度在60℃下为75pa

·

s。

56.2、凝固成型:纺丝原液经过计量泵计量、再次经过过滤后,通过喷丝头挤出后进入凝固浴中进行凝固,挤出温度为65℃,凝固浴温度为50℃,凝固成型的牵伸倍率为0.6。得到初生纤维,采用3k喷丝板。

57.3、牵伸及水洗:初生纤维通过凝固后,进行3道热水牵伸,热水牵伸的温度为86℃、90℃和95℃,每道热水牵伸的倍数可以相同或者不同,控制总的牵伸倍数为4.2。经过热水牵伸后,对丝条进行6道水洗,采用阶梯升温的方式,水洗过程中不实施牵伸,水洗的温度依次为45℃、50℃、55℃、60℃、70℃和80℃。

58.4、上油:来自水洗的聚丙烯腈初生纤维,进入上油,上油的油剂质量浓度为3%,温度常温,多余油剂经挤压辊挤压。所得上油后聚丙烯腈初生纤维的结晶度为57%,晶粒尺寸在6.9nm,晶区取向度为72%。

59.5、干燥致密化:将上油后的聚丙烯腈初生纤维进行干燥致密化,上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为90℃,导热油的循环流量在25m3/h,干燥致密化热辊数量为7个,表面温度cv值为2.0%,时长50s;第二段干燥致密化温度为120℃,导热油的循环流量在25m3/h,干燥致密化热辊为7个,表面温度cv值为2.5%,时长为50s。

60.6、蒸汽牵伸和热定型:将干燥致密化后的聚丙烯腈纤维进行蒸汽牵伸和热定型,采用的蒸汽牵伸的压力为0.40mpa,牵伸倍率为2.6,热定型的压力为0.1mpa,热定型倍率为0.90,获得聚丙烯腈原丝,聚丙烯腈原丝的纤度为0.9dtex,含水率为1.2%,含油率为1.1%。

61.7、预氧化:将聚丙烯腈原丝在5个空气热稳定化炉中进行热稳定化,温度依次为205℃,215℃、230℃、250℃和265℃,每个预氧化炉的恒温区等长,热处理的时间为10min,总热处理时间为50min。

62.预氧化过程中,聚丙烯腈原丝的总牵伸倍数为10%,10米预氧化纤维的平均毛丝数为2个/米。

63.将预氧化后的纤维经过碳化后得到碳纤维,碳化条件为:在氮气气氛下进行碳化,

低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,测试碳纤维的力学性能。碳纤维的力学性能为断裂强度5.3gpa,断裂伸长率为1.9%,拉伸模量为291gpa。

64.【实施例2】

65.制备过程同实施例1,不同的是:

66.2、凝固成型:采用1k喷丝板。

67.4、上油:上油后聚丙烯腈初生纤维的结晶度为55%,晶粒尺寸在6.6nm,晶区取向度为70%。

68.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为33%,干燥致密化分两段,第一段干燥致密化温度为80℃,导热油的循环流量在30m3/h,干燥致密化热辊数量为7个,表面温度cv值为3.0%,时长60s;第二段干燥致密化温度为115℃,导热油的循环流量在30m3/h,干燥致密化热辊为7个,表面温度cv值为2.0%,时长为60s,其他同实施例1。

69.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.8dtex,含水率为1.0%,含油率为1.3%。

70.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为2个/米。

71.将预氧化后的纤维经过碳化后,碳化条件为在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度5.6gpa,断裂伸长率为2.1%,拉伸模量为296gpa。

72.【实施例3】

73.制备过程同实施例1,不同的是:

74.2、凝固成型:采用6k喷丝板。

75.4、上油:上油后聚丙烯腈初生纤维的结晶度为58%,晶粒尺寸在7.3nm,晶区取向度为75%。

76.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为45%,干燥致密化分两段,第一段干燥致密化温度为85℃,导热油的循环流量在20m3/h,干燥致密化热辊数量为5个,表面温度cv值为1.5%,时长45s;第二段干燥致密化温度为125℃,导热油的循环流量在20m3/h,干燥致密化热辊为5个,表面温度cv值为2.0%,时长为45s,其他同实施例1。

77.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为1.2dtex,含水率为1.3%,含油率为1.2%。

78.其他条件同实施例1。

79.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为3个/米。

80.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度3.8gpa,断裂伸长率为2.2%,拉伸模量为235gpa。

81.【实施例4】

82.制备过程同实施例1,不同的是:

83.2、凝固成型:采用12k喷丝板。

84.4、上油:上油后聚丙烯腈初生纤维的结晶度为59%,晶粒尺寸在7.3nm,晶区取向度为75%。

85.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为80℃,导热油的循环流量在18m3/h,干燥致密化热辊数量为7个,表面温度cv值为4.0%,时长50s;第二段干燥致密化温度为120℃,导热油的循环流量在18m3/h,干燥致密化热辊为7个,表面温度cv值为2.0%,时长为50s,其他同实施例1。

86.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为1.0dtex,含水率为1.0%,含油率为1.0%。

87.其他条件同实施例1。

88.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为2个/米。

89.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为395℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1360℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度5.4gpa,断裂伸长率为2.1%,拉伸模量为289gpa。

90.【实施例5】

91.制备过程同实施例1,不同的是:

92.2、凝固成型:采用12k喷丝板。

93.4、上油:上油后聚丙烯腈初生纤维的结晶度为58%,晶粒尺寸在7.2nm,晶区取向度为73%。

94.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为80℃,导热油的循环流量在25m3/h,干燥致密化热辊数量为5个,表面温度cv值为2.0%,时长40s;第二段干燥致密化温度为120℃,导热油的循环流量在30m3/h,干燥致密化热辊为5个,表面温度cv值为1.0%,时长为40s,其他同实施例1。

95.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.2%,含油率为1.2%。

96.其他条件同实施例1。

97.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为2个/米。

98.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为395℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1360℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度5.3gpa,断裂伸长率为2.0%,拉伸模量为292gpa。

99.【实施例6】

100.制备过程同实施例1,不同的是:

101.2、凝固成型:采用3k喷丝板。

102.4、上油:上油后聚丙烯腈初生纤维的结晶度为56%,晶粒尺寸在7.1nm,晶区取向度为74%。

103.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为80℃,导热油的循环流量在15m3/h,干燥致密化热辊数量为7个,表

面温度cv值为3.0%,时长55s;第二段干燥致密化温度为110℃,导热油的循环流量在25m3/h,干燥致密化热辊为7个,表面温度cv值为3.0%,时长为55s,其他同实施例1。

104.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为1.3dtex,含水率为1.3%,含油率为1.2%。

105.其他条件同实施例1。

106.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为3个/米。

107.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为395℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1360℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度3.6gpa,断裂伸长率为2.2%,拉伸模量为239gpa。

108.【实施例7】

109.制备方法同实施例1,不同的是:

110.2、凝固成型:采用6k喷丝板。

111.4、上油:上油后聚丙烯腈初生纤维的结晶度为57%,晶粒尺寸在7.3nm,晶区取向度为74%。

112.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为45%,干燥致密化分两段,第一段干燥致密化温度为70℃,导热油的循环流量在20m3/h,干燥致密化热辊数量为9个,表面温度cv值为3.0%,时长60s;第二段干燥致密化温度为110℃,导热油的循环流量在25m3/h,干燥致密化热辊为9个,表面温度cv值为3.0%,时长为60s,其他同实施例1。

113.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为1.2dtex,含水率为1.2%,含油率为1.3%。

114.其他条件同实施例1。

115.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为1个/米。

116.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为395℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1360℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度3.6gpa,断裂伸长率为2.1%,拉伸模量为238gpa。

117.【实施例8】

118.制备过程同实施例1,不同的是:

119.2、凝固成型:采用6k喷丝板。

120.4、上油:上油后聚丙烯腈初生纤维的结晶度为58%,晶粒尺寸在7.4nm,晶区取向度为74%。

121.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为45%,干燥致密化分两段,第一段干燥致密化温度为80℃,导热油的循环流量在20m3/h,干燥致密化热辊数量为5个,表面温度cv值为1.0%,时长40s;第二段干燥致密化温度为120℃,导热油的循环流量在15m3/h,干燥致密化热辊为5个,表面温度cv值为1.0%,时长为40s,其他同实施例1。

122.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.8dtex,含水率为1.0%,含油率为0.9%。

123.其他条件同实施例1。

124.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为2个/米。

125.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为395℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1360℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度5.4gpa,断裂伸长率为2.3%,拉伸模量为295gpa。

126.【比较例1】

127.制备过程同实施例1,不同的是:

128.2、凝固成型:挤出温度为40℃,凝固浴温度为35℃,凝固成型的牵伸倍率为0.48,采用3k喷丝板。

129.4、上油:上油后聚丙烯腈初生纤维的结晶度为42%,晶粒尺寸在2.8nm,晶区取向度为71%。

130.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为90℃,导热油的循环流量在25m3/h,干燥致密化热辊数量为7个,表面温度cv值为2.0%,时长50s;第二段干燥致密化温度为120℃,导热油的循环流量在25m3/h,干燥致密化热辊为7个,表面温度cv值为2.5%,时长为50s,其他同实施例1。

131.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.0%,含油率为1.3%。

132.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为5个/米。

133.将预氧化后的纤维经过碳化后,碳化条件为:在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度4.6gpa,断裂伸长率为2.1%,拉伸模量为240gpa。

134.【比较例2】

135.制备过程同实施例1,不同的是:

136.2、凝固成型:挤出温度为68℃,凝固浴温度为71℃,凝固成型的牵伸倍率为0.90,采用3k喷丝板。

137.4、上油:上油后聚丙烯腈初生纤维的结晶度为72%,晶粒尺寸在9.2nm,晶区取向度为76%。

138.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为90℃,导热油的循环流量在25m3/h,干燥致密化热辊数量为7个,表面温度cv值为2.0%,时长50s;第二段干燥致密化温度为120℃,导热油的循环流量在25m3/h,干燥致密化热辊为7个,表面温度cv值为2.5%,时长为50s,其他同实施例1。

139.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.0%,含油率为1.3%。

140.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到5%,10米预氧化纤维的平均毛丝数为6个/米。

141.将预氧化后的纤维经过碳化后,碳化条件为:在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍

数为-3%,得到碳纤维的力学性能为断裂强度4.5gpa,断裂伸长率为2.0%,拉伸模量为235gpa。

142.【比较例3】

143.制备过程同实施例1,不同的是:

144.2、凝固成型:采用3k喷丝板。

145.4、上油:上油后聚丙烯腈初生纤维的结晶度为57%,晶粒尺寸在6.9nm,晶区取向度为72%。

146.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为60℃,导热油的循环流量在25m3/h,干燥致密化热辊数量为7个,表面温度cv值为2.0%,时长50s;第二段干燥致密化温度为65℃,导热油的循环流量在25m3/h,干燥致密化热辊为7个,表面温度cv值为2.5%,时长为50s,其他同实施例1。

147.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.0%,含油率为1.3%。

148.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为5个/米。

149.将预氧化后的纤维经过碳化后,碳化条件为:在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度4.2gpa,断裂伸长率为2.0%,拉伸模量为236gpa。

150.【比较例4】

151.制备过程同实施例1,不同的是:

152.2、凝固成型:采用3k喷丝板。

153.4、上油:上油后聚丙烯腈初生纤维的结晶度为57%,晶粒尺寸在6.9nm,晶区取向度为72%。

154.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为140℃,导热油的循环流量在25m3/h,干燥致密化热辊数量为7个,表面温度cv值为2.0%,时长50s;第二段干燥致密化温度为150℃,导热油的循环流量在25m3/h,干燥致密化热辊为7个,表面温度cv值为2.5%,时长为50s,其他同实施例1。

155.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.0%,含油率为1.3%。

156.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为8个/米。

157.将预氧化后的纤维经过碳化后,碳化条件为:在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度4.0gpa,断裂伸长率为2.1%,拉伸模量为232gpa。

158.【比较例5】

159.制备过程同实施例1,不同的是:

160.2、凝固成型:采用3k喷丝板。

161.4、上油:上油后聚丙烯腈初生纤维的结晶度为57%,晶粒尺寸在6.9nm,晶区取向度为72%。

162.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为90℃,导热油的循环流量在10m3/h,干燥致密化热辊数量为7个,表面温度cv值为7.5%,时长50s;第二段干燥致密化温度为120℃,导热油的循环流量在10m3/h,干燥致密化热辊为7个,表面温度cv值为7.5%,时长为50s,其他同实施例1。

163.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.0%,含油率为1.3%。

164.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为6个/米。

165.将预氧化后的纤维经过碳化后,碳化条件为:在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度3.6gpa,断裂伸长率为2.2%,拉伸模量为235gpa。

166.【比较例6】

167.制备过程同实施例1,不同的是:

168.2、凝固成型:采用3k喷丝板。

169.4、上油:上油后聚丙烯腈初生纤维的结晶度为57%,晶粒尺寸在6.9nm,晶区取向度为72%。

170.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为90℃,导热油的循环流量在35m3/h,干燥致密化热辊数量为7个,表面温度cv值为5.5%,时长50s;第二段干燥致密化温度为120℃,导热油的循环流量在35m3/h,干燥致密化热辊为7个,表面温度cv值为5.5%,时长为50s,其他同实施例1。

171.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为0.9dtex,含水率为1.0%,含油率为1.3%。

172.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为6个/米。

173.将预氧化后的纤维经过碳化后,碳化条件为:在氮气气氛下进行碳化,低温碳化的温度为370℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1380℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度3.7gpa,断裂伸长率为2.1%,拉伸模量为245gpa。

174.【比较例7】

175.制备过程同实施例1,不同的是:

176.2、凝固成型:采用3k喷丝板。

177.4、上油:上油后聚丙烯腈初生纤维的结晶度为56%,晶粒尺寸在7.1nm,晶区取向度为74%。

178.5、干燥致密化:上油后聚丙烯腈初生纤维的含水率为40%,干燥致密化分两段,第一段干燥致密化温度为80℃,导热油的循环流量在15m3/h,干燥致密化热辊数量为7个,表面温度cv值为12.0%,时长55s;第二段干燥致密化温度为110℃,导热油的循环流量在

25m3/h,干燥致密化热辊为7个,表面温度cv值为10.0%,时长为55s,其他同实施例1。

179.6、蒸汽牵伸和热定型:聚丙烯腈原丝的纤度为1.3dtex,含水率为1.3%,含油率为1.2%。

180.其他条件同实施例1。

181.预氧化过程中,聚丙烯腈原丝的总牵伸百分比可以达到10%,10米预氧化纤维的平均毛丝数为10个/米。

182.将预氧化后的纤维经过碳化后,在氮气气氛下进行碳化,低温碳化的温度为395℃,时间为3min,牵伸倍数为2%,高温碳化的温度为1360℃,时间为3min,牵伸倍数为-3%,得到碳纤维的力学性能为断裂强度2.8gpa,断裂伸长率为2.7%,拉伸模量为190gpa。

183.由比较例1~6和实施例1,以及比较例7和实施例6可以看出,采用本发明提供的聚丙烯腈预氧化纤维的制备方法,可以提高聚丙烯腈原丝的可牵伸性能,减少甚至消除聚丙烯腈预氧化纤维的毛丝和/或断丝,取得了较好的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1