一种自立袋拉链开口器以及双工位拉链自立袋的生产方法与流程

1.本发明属于自立袋领域,具体涉及一种自立袋拉链开口器以及双工位拉链自立袋的生产方法。

背景技术:

2.自立袋(boypack)是指一种底部有水平支撑结构的软包装袋,不倚靠任何支撑以及无论开袋与否均可自行站立。自立袋包装主要应用在果汁饮料、运动型饮料、瓶装饮用水、可吸果冻、调味品等产品中,除食品行业外,一些洗涤用品、日用化妆品、医药用品等类产品的应用也逐渐增多。

3.自立袋基本可以分为以下五种类型:普通自立袋、带吸嘴的自立袋、带拉链的自立袋、仿嘴型的自立袋和异性自立袋。其中,带拉链的自立袋可以重新封闭和重复开启,由于采用拉链形式并不封闭且封闭强度有限,所以这种形式不适于封装液体及易挥发物质。根据封边方式不同,带拉链的自立袋又分为四封边和三封边两种,四封边是指产品包装在出厂时拉链封口之外还有一层普通封边,使用时需先将普通封边撕开,再利用拉链实现重复封启,这种方法解决了拉链封边强度小不利于运输的缺点;而三封边则是直接用拉链封边作为封口,一般用于盛装轻质产品。带拉链的自立袋一般用于包装一些质轻的固体,如糖果、饼干、果冻等,但四封边的自立袋同样可用于包装大米,猫砂等较重的产品。

4.cn112519315a公开了一种拉链自立袋生产工艺。所述生产工艺包括以下步骤:s1,包装膜成型:将包装膜安装在卷膜筒上,通过放膜架装置将所述包装膜送至冲孔装置进行冲孔;s2,封边:利用伺服牵袋装置牵引膜材送至导向机构,由所述导向机构将所述膜材折叠后依次进行底封、拉链封、拉链头封、竖封以及冷封工序;s3:切割成型,采用易撕口装置上的模具在袋子两侧的封边切开一个v型的口子,并通过冲模切刀对牵引出定长的薄膜进行外观形状的切割;s4,灌装物料,将所述包装袋经开袋、灌装以及展袋工序后进行封口处理,采用上热封装置与上冷封装置依次对所述包装袋进行上热封口与上封口冷却;s5,检验包装,经封口冷却后的包装袋由接袋机构放置在输送带输送,经检验合格后,包装入库保存。该技术方案虽然能够自动完成拉链自立袋的成型、制袋、开袋、计量填充以及封口的包装工艺。但是其经切割成型制备得到的自立袋的拉链是封闭状态,在灌装物料时需先进行开袋处理,步骤繁琐。

5.cn205022058u公开了一种加封装拉链装置的三边封自立袋机。所述三边封自立袋机包括放料架、牵引装置、输送带装置和收料台,其特征在于所述的输送带装置上设置一道纵向封刀,所述纵向封刀的后部设置多道横向封刀,横向封刀与收料台之间设置切刀,在所述纵向封刀的对面设置拉链板,所述的拉链板上设置封装拉链。该技术方案通过在纵向封刀对侧安装了能加装拉链的拉链板,使传统封边自立袋改装成带拉链的自立袋,使设备具有多样化生产的功能。但是该装置生产的自立袋均为单个排版的制袋,制袋效率低。

6.一般带拉链的自立袋在使用时,自动灌装设备需要拉链为打开的形式,但是在制袋时却因为预先打开的拉链运行时,锁扣热封(侧面横封)后部分自立袋容易出现拉链凹凸

位置对不准而造成无法闭合的不良,且目前自立袋的生产大部分均为单个排版的制袋方式,制袋效率较低。因此,如何提供一种自立袋生产方法,用以解决自立袋出现拉链凹凸位置对不准而造成无法闭合的不良问题,和制袋效率较低的问题,已成为目前亟待解决的技术问题。

技术实现要素:

7.针对现有技术的不足,本发明的目的在于提供一种自立袋拉链开口器以及双工位拉链自立袋的生产方法。本发明通过对拉链自立袋开口器结构的设计,使其适用于双工位拉链自立袋的生产,提高了拉链自立袋的生产效率,且生产制备得到的自立袋的拉链为开口状态,便于后续产品的灌装。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种自立袋拉链开口器:所述拉链开口器包括底盘和切割装置;

10.所述底盘包括拉链开口单元和刨膜单元;

11.所述刨膜单元上设置有悬梁臂和凹槽;

12.所述悬梁臂位于拉链开口单元与凹槽之间;

13.所述切割装置环套于悬梁臂上;

14.所述切割装置包括刀具和固定单元;

15.所述刀具位于凹槽正上方。

16.本发明通过对自立袋拉链开口器结构的设计,使其适用于双工位拉链自立袋的生产,提高了拉链自立袋的生产效率,且生产制备得到的自立袋的拉链为开口状态,便于后续产品的灌装。

17.以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

18.作为本发明的优选技术方案,所述拉链开口单元一侧的长边与刨膜单元一侧的宽边相连接。

19.作为本发明的优选技术方案,所述拉链开口单元的长度为110~130mm,例如可以是110mm、112mm、114mm、116mm、118mm、120mm、122mm、124mm、126mm、128mm或130mm等。

20.优选地,所述拉链开口单元的长宽比为(11~13):1,例如可以是11:1、11.2:1、11.4:1、11.6:1、11.8:1、12:1、12.2:1、12.4:1、12.6:1、12.8:1或13:1等。

21.作为本发明的优选技术方案,所述刨膜单元的宽度为40~60mm,例如可以是42mm、44mm、46mm、48mm、50mm、52mm、54mm、56mm、58mm、或60mm等。

22.优选地,所述刨膜单元的长宽比为(2~3):1,例如可以是2:1、2.1:1、2.2:1、2.3:1、2.4:1、2.5:1、2.6:1、2.7:1、2.8:1、2.9:1或3:1等。

23.作为本发明的优选技术方案,所述底盘的厚度为2~3mm,例如可以是2.1mm、2.2mm、2.3mm、2.4mm、2.5mm、2.6mm、2.7mm、2.8mm、2.9mm、或3mm等。

24.作为本发明的优选技术方案,所述凹槽的深度为1~1.5mm,例如可以是1mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm等。

25.需要说明的是,本发明中凹槽的深度小于底盘的厚度,以便于仅将自立袋的上膜

刨开,而不刨开自立袋的下膜,使得在双工位生产自立袋的横封(即自立袋的侧封)之前,双工位生产制备得到的自立袋的下膜仍是连接状态,有利于解决自立袋横封后出现拉链凹凸位置不准而造成无法闭合的问题。

26.作为本发明的优选技术方案,所述凹槽的宽度为1~1.5mm,例如可以是1mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm等。

27.优选地,所述凹槽的长宽比为(30~50):1,例如可以是30:1、32:1、34:1、36:1、38:1、40:1、42:1、44:1、46:1、48:1或50:1等。

28.作为本发明的优选技术方案,所述固定单元用于固定刀具。

29.需要说明的是,本发明中对于固定单元没有特殊限制,只要其能将刀具固定于凹槽的正上方即可,示例性地包括但不限于,所述固定单元包括侧面带有螺丝孔的p型套环和螺丝,所述螺丝通过p型套环侧面的螺丝孔连接于p型套环上,所述p型套环环套于悬梁壁上,并通过螺丝固定于悬梁壁上。

30.同时需要说明的是,本发明中p型套环中的空心环状的面积大于悬臂梁横截面的面积,使得p型套环可沿着悬臂梁进行移动,以调控刀具与凹槽之间的距离,并可通过p型套环上的连接的螺丝将p型套环固定于悬臂梁的任意位置。

31.第二方面,本发明提供一种双工位自立袋的生产方法,包括如下步骤:

32.(1)将包装底膜安装在卷膜筒上,通过放膜架将包装底膜送至冲孔装置进行冲孔,得到膜材;

33.(2)利用伺服牵袋装置牵引步骤(1)得到的膜材送至导向机构,由所述导向机构将所述膜材折叠后,进行双工位底封和双列拉链封,得到具有双列拉链的半成品;

34.(3)将半成品经过如第一方面所述的拉链开口器进行拉链开口后,进行横封和冷封工序,然后切割成型,得到所述自立袋;

35.所述拉链开口器位于所述半成品双列拉链之间。

36.需要说明的是,步骤(2)制备得到的半成品在经过本发明提供的自立袋拉链开口器时,依次经过自立袋拉链开口器的刨膜单元和拉链开口单元。

37.作为本发明的优选技术方案,所述双列拉链之间的间距小于拉链开口单元的长度,所述双列拉链之间的间距大于刨膜单元的宽度。

38.本发明中,自立袋拉链开口器的工作原理为:拉链开口器在使用时,刀具深入凹槽内部,且刀具的刀刃与底盘形成一定的角度(本发明对于刀刃与底盘形成的角度没有特殊限定,只要可以刨开半成品上膜即可),半成品经过刨膜单元时,由于刨膜单元上凹槽的正上方设置有刀具,且凹槽的深度小于底盘的厚度,因此,刀具会将半成品的上膜划开,使半成品的上膜从底盘上面经过,半成品的下膜从底盘下面经过,同时由于凹槽的深度小于底盘的厚度,因此,半成品经过刨膜单元后,其上膜被刨开,而下膜仍是连接状态,上膜被刨开的半成品经过拉链开口器时,由于拉链开口器的长度大于双列拉链之间的间距,因此,双列拉链将被打开,最终制备得到拉链为开口状态的自立袋。

39.同时需要说明的是,本发明中,自立袋拉链开口器设置于横封工序之前,且自立袋拉链开口器紧贴锁扣热封装置(即进行横封工序的装置),半成品经自立袋拉链开口器后,立即进行锁扣热封,可以解决锁扣热封后部分自立袋出现拉链凹凸位置对不准而造成无法闭合的问题。

40.本发明中,切割成型工序前还包括将半成品下膜切割分开的工序,由于经刨膜单元刨开的半成品上膜的切口与半成品下膜切割的切口可能不在同一垂直面内,为了美观和后续使用方便,可以将下膜切割后的产品再次进行切割,使得半成品上膜和下膜的切口一致,既可以将刨膜的切口除去,也可以解决袋口不齐的问题。

41.与现有技术相比,本发明具有以下有益效果:

42.本发明通过对拉链自立袋开口器结构的设计,并将其设置于自立袋横封工序之前,使其适用于双工位拉链自立袋的生产,提高了拉链自立袋的生产效率,且生产制备得到的自立袋的拉链为开口状态,便于后续产品的灌装。

附图说明

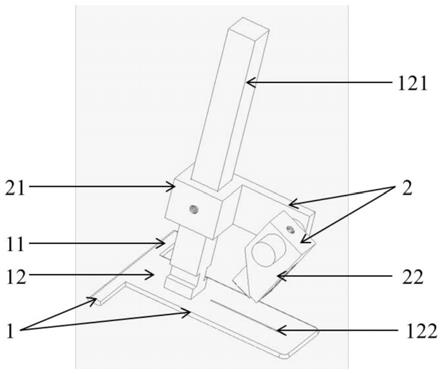

43.图1是本发明实施例提供的拉链自立袋开口器的结构示意图;

44.图2是本发明实施例提供的拉链自立袋开口器底盘的俯视结构示意图;

45.图3是本发明实施例提供的拉链自立袋开口器底盘的左视结构示意图;

46.其中,1

‑

底盘,11

‑

拉链开口单元,12

‑

刨膜单元,121

‑

悬梁臂,122

‑

凹槽,2

‑

切割装置,21

‑

固定单元,22

‑

刀具。

具体实施方式

47.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

48.实施例1

49.本实施例提供一种自立袋拉链开口器以及自立袋,所述自立袋拉链开口器包括底盘1和切割装置2,其结构示意图如图1所示;

50.所述底盘包括拉链开口单元11和刨膜单元12;所述拉链开口单元11一侧的长边与刨膜单元12一侧的宽边相连接;

51.所述刨膜单元12上设置有悬梁臂121和凹槽122;

52.所述悬梁臂121位于拉链开口单元11与凹槽122之间;

53.所述切割装置2环套于悬梁臂上121;

54.所述切割装置包括刀具22和固定单元21;

55.所述刀具22位于凹槽122正上方。

56.所述拉链开口单元11的长度为120mm,拉链开口单元11的长宽比为12:1;所述刨膜单元12的宽度为50mm,刨膜单元12的长宽比为2.4:1,所述底盘1的厚度为3mm;所述凹槽122的深度为1mm,凹槽122的宽度为1mm,凹槽122的长宽比为50:1。

57.所述自立袋的生产方法如下:

58.(1)将包装底膜安装在卷膜筒上,通过放膜架将包装底膜送至冲孔装置进行冲孔,得到膜材;

59.(2)利用伺服牵袋装置牵引步骤(1)得到的膜材送至导向机构,由所述导向机构将所述膜材折叠后,进行双工位底封和双列拉链封,得到具有双列拉链的半成品;

60.(3)将半成品经过拉链开口器进行拉链开口后,进行横封和冷封工序,然后将半成品下膜切割开,再进行切割成型,得到所述自立袋;

61.所述拉链开口器位于所述半成品双列拉链之间,所述半成品双列拉链之间的间距为80mm。

62.实施例2

63.本实施例提供一种自立袋拉链开口器以及自立袋,与实施例1的区别在于,所述拉链开口单元11的长度为110mm,拉链开口单元11的长宽比为11:1;所述刨膜单元12的宽度为40mm,刨膜单元12的长宽比为3:1,所述底盘1的厚度为2mm;所述凹槽122的深度为1.5mm,凹槽122的宽度为1.5mm,凹槽122的长宽比为40:1;所述半成品双列拉链之间的间距为90mm;

64.其他条件与实施例1相同。

65.实施例3

66.本实施例提供一种自立袋拉链开口器以及自立袋,与实施例1的区别在于,所述拉链开口单元11的长度为130mm,拉链开口单元11的长宽比为13:1;所述刨膜单元12的宽度为60mm,刨膜单元12的长宽比为2:1,所述底盘1的厚度为2.5mm;所述凹槽122的深度为1.5mm,凹槽122的宽度为1.5mm,凹槽122的长宽比为30:1;所述半成品双列拉链之间的间距为80mm;

67.其他条件与实施例1相同。

68.实施例4

69.本实施例提供一种自立袋拉链开口器以及自立袋,与实施例1的区别在于,所述拉链开口单元11的长度为120mm,拉链开口单元11的长宽比为12:1;所述刨膜单元12的宽度为45mm,刨膜单元12的长宽比为2:1,所述底盘1的厚度为2.5mm;所述凹槽122的深度为1.2mm,凹槽122的宽度为1.5mm,凹槽122的长宽比为30:1;所述半成品双列拉链之间的间距为80mm;

70.其他条件与实施例1相同。

71.实施例5

72.本实施例提供一种自立袋拉链开口器以及自立袋,与实施例1的区别在于,所述凹槽122的深度为3mm,其他条件与实施例1相同。

73.实施例6

74.本实施例提供一种自立袋拉链开口器以及自立袋,与实施例1的区别在于,所述拉链开口单元11的长度为70mm,其他条件与实施例1相同。

75.对比例1

76.本实施例提供一种自立袋,其生产方法如下:

77.(1)将包装底膜安装在卷膜筒上,通过放膜架将包装底膜送至冲孔装置进行冲孔,得到膜材;

78.(2)利用伺服牵袋装置牵引步骤(1)得到的膜材送至导向机构,由所述导向机构将所述膜材折叠后,进行双工位底封和双列拉链封,得到具有双列拉链的半成品;

79.(3)将半成品进行横封和冷封工序,然后切割成型,得到所述自立袋。

80.对上述实施例提供的自立袋的外观进行观测,结果如下:

81.本发明实施例1

‑

4提供的自立袋具有较好的外观,切口平整,且制备得到的自立袋的拉链为打开状态,便于后续产品的灌装,同时自立袋的拉链凹凸位置相对应,可紧密闭合。

82.与实施例1相比,若拉链开口器中凹槽的深度与底盘的厚度相同(实施例5),则在自立袋的制备过程中,步骤(2)制备得到的半成品在铜鼓拉链开口器时,下膜也被划开,制备得到的自立袋的拉链凹凸位置不对应,出现偏差;若拉链开口单元的长度小于半成品双列拉链之间的间距(实施例6),则制备得到的自立袋的拉链为封闭状态,在后续灌装产品时,需要提前打开自立袋的拉链,步骤较为繁琐;若在双工位制备自立袋的过程中不使用拉链开口器(对比例1),则制备得到的自立袋的拉链为封闭状态,在后续灌装产品时,需要提前打开自立袋的拉链。

83.综上所述,本发明通过对拉链自立袋开口器结构的设计,并将其设置于自立袋横封工序之前,使其适用于双工位拉链自立袋的生产,提高了拉链自立袋的生产效率,且生产制备得到的自立袋为开口状态,便于后续产品灌装。

84.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1