可降解方形袋成套生产装备的制作方法

1.本发明涉及包装袋技术领域,具体涉及可降解方形袋成套生产装备。

背景技术:

2.方底袋一般具有五个面,分别为正面、后面、左右两侧面以及底面。方底袋具有四方底,即底部为四方形,其独特构造决定了包装立体货物或者方形产品比较方便。

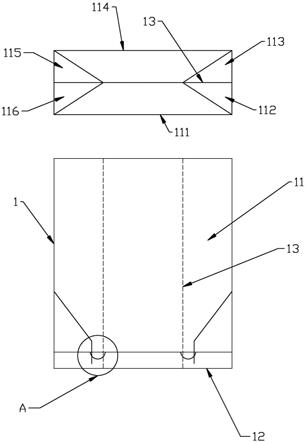

3.传统方底袋具有内凹口或局部多层重叠结构,导致封合的强度不够、不够平整影响东西放置。

4.现有的方底袋,如说明书附图1所示,一般在矩形两个通口的膜上,通过一侧的横封,形成袋底,同时设置斜封、内折边结构,使袋体展开时,得到方底结构。

5.但现有方底袋存在的问题是:传统方式设置的斜封边、横封边,使得袋内装满物料呈鼓胀状态时,斜封与横封的连接点,即交点直接与物料接触。交点与封边不同之处在于,交点处仅为交汇点的热封,受力面积仅为一点,又关联侧向、底向多个面的力拉扯,受力多且复杂,导致成为了袋体的弱点部位。不同于封边为连续长线,且封边只一个方向的力,能够分担压力。

6.在搬运时,物料的重量压向袋底,鼓胀力向四周撑出,均随着物料挤压,施力于交点处,交点与物料直接接触造成的后果,就是受力开裂,导致目前方底袋的最先开裂的部位,就是交点处。

7.因此,如何避免交点、边缝等较为脆弱的连接部,受力开裂,改变袋体受鼓胀力的结构,能够在相同材料下,显著提高袋体承重能力,提高袋体的抗裂能力。

8.在改变袋体的结构后,对应的生产设备也需要进行改进。

技术实现要素:

9.本发明为了解决上述技术的不足,提供了可降解方形袋成套生产装备。本发明的技术方案:采用权利要求1所述的可降解方形袋成套生产装备制成的方底袋,包括袋体及袋底,所述袋体的两个侧面沿纵向对称设置有内折边,该袋体外表面对应内折边依次分为第一表面、第一内折面、第二内折面、第二表面、第三内折面、第四内折面,其特征在于:所述袋体沿纵向对称设置有四道呈八字形的斜封边,该斜封边自袋体侧边缘延伸向袋底一侧,分别将第一表面与第一内折面、第四内折面热封,将第二表面与第二内折面、第三内折面热封,所述斜封边至袋体侧边缘的间距,小于内折边至袋体侧边缘的间距;所述袋体相对袋底一侧,沿横向设置有一道横封边,该横封边将各表面、各内折面一并热封,所述横封边与斜封边的交点为第一交点,与内折边的交点为第二交点,该上对应斜封边位置处设有凹型走线,该凹型走线自第一交点一侧向袋体中央延伸,所述第一、第二交点位于凹型走线内。

10.采用上述技术方案,由于内折边与横封边的第二交点、斜封边与横封边的第一交点,均在凹陷走线内,通过横封边上设置的凹型走线结构,袋体装填物料时,进入凹型走线的凹腔内,压住了凹型走线内的第一交点、第二交点的勺型端部,即压住了内折面的起始端

部,为内折面提供了拉力,以对抗向外扩的膨胀力。

11.如图5右侧所示,该起始端部被压住后,不再像传统方底袋的交点那样,直接暴露在物料前,多面受力,而是受凹型走线的下陷结构,变为与袋底一样,只受一面的压力。而且物料进入凹型走线的凹腔内,受凹腔空间的限制,反向压实了凹腔底部,即辅助压住了第一、第二交点的端部,不再撕裂交点,而是辅助压实交点。

12.内折面受第二交点的拉扯,相对斜封边形成了一道折叠,该折叠将斜封边覆盖,相当于在封边上形成了一道垫层,避免了封边的缝隙直接受力,增强了斜封边处的抗裂能力。

13.本发明的进一步设置:所述凹型走线呈凹弧状,所述第一、第二交点分别位于,以凹弧最低点为界的凹弧左右两弧段上,所述第二交点位于凹弧远离第一交点一侧的上升弧段。

14.采用上述技术方案,第一、第二交点位于相对凹弧最低点的左右两弧段上,即均在相对最低点的上升弧段,这样的设置,使得物料进入凹腔内时,第一、第二交点之间的膜,随着凹腔鼓胀,呈勺状,被压在了凹弧最低点,而第一、第二交点位于两侧的相对上方,完成勺型构造,进一步辅助压实了交点所在的起始端部,避免了交点的撕裂,也辅助了折叠的形成。

15.本发明的进一步设置:所述方底袋还包括若干个加强筋膜,所述加强筋膜包括两个圆座及连接两个圆座的弹性筋条,该两个圆座分别与凹型走线的两端起点热封。

16.采用上述技术方案,通过设置的加强筋膜,将凹型走线的两端起点连接,形成包住凹型走线的辅助筋条,通过弹性筋条拉住两端起点,进一步辅助凹型收缩,压实交点所在端部。同时通过包覆外围,加强凹型走线局部强度。同时,两圆座也可以热封在第一、第二交点上,加大交点处的热封面积,提高交点抗裂能力。

17.本发明的进一步设置:所述弹性筋条采用弹性橡胶材质制成,该弹性筋条内设有气腔及联通气腔的气嘴,所述方底袋还包括气嘴卡扣,该气嘴卡扣上设有夹缝,所述气嘴插入夹缝闭合气腔。

18.采用上述技术方案,凹型走线处的鼓胀,容易遭受划伤等造成袋体破裂的问题,也容易导致方底袋底部不平整,无法立住。因此,将弹性筋条内设置可充气的气腔及气嘴,使用时,对应充气,并用气嘴卡扣封闭气嘴,使弹性筋条成为环绕凹型走线的气圈,一是作为保护圈,防止划伤,而是形成环形座,保持立住。

19.本发明的进一步设置:可降解方形袋成套生产装备,包括机架、送料装置、张力机构、斜封装置、横封装置、封筋装置、出料装置及成卷设置的方形袋膜料,该膜料横截面呈矩形,两个侧面均设有内折边,该膜料外表面对应内折边依次分为第一表面、第一内折面、第二内折面、第二表面、第三内折面、第四内折面,所述送料装置将膜料依次输送至至张力机构、斜封装置、横封装置、封筋装置、出料装置,所述斜封装置包括相对膜料两表面呈对称设置的上封头机构、下封头机构,及位于两封头机构之间的两个隔热板、两个分插头,所述分插头对应延伸至内折边,将相邻的两内折面撑开,所述隔热板设置于相邻的两内折面之间;该上封头机构、下封头机构均包括一对呈八字型设置的斜铜刀、及热封升降台,该热封升降台驱动斜铜刀于膜料上热封出八字形斜封边;所述上封头、下封头分别将第一表面与第一内折面、第四内折面热封,将第二表面与第二内折面、第三内折面热封;所述横封装置包括呈一字型设置的横铜刀、及热封升降台,该横铜刀包括直边及

凹型走线边,热封升降台驱动横铜刀于膜料上热封出带有凹型走线的横封边;所述膜料两表面对称设置封筋装置,该封筋装置位于凹型走线位置处,包括若干个加强筋膜、送料轨道、备料底座、步进机构及点封机构,所述加强筋膜包括两个圆座及连接两个圆座的弹性筋条,所述若干个加强筋膜之间依次衔接有连接筋条,形成链条型物料,所述送料轨道设有链条型物料适配的第一滑槽,所述备料底座上设有与第一滑槽衔接的第二滑槽,该第二滑槽内设有贯穿至凹型走线处的落筋通槽,所述落筋通槽轮廓与加强筋膜适配;所述步进机构包括步进电机及与其联动配合的摩擦轮,该摩擦轮延伸至第二滑槽内,逐一将加强筋膜推送至落筋通槽处停留;所述点封机构包括与升降气缸、点封铜刀及断连刀片,所述点封铜刀外轮廓与落筋通槽适配并做滑动配合,该点封铜刀上对应加强筋膜的两个圆座设有两个热封凸点,所述断连刀片对应连接筋条位置设置于点封铜刀侧面,所述升降气缸与点封铜刀联动配合,驱动点封铜刀往复升降,切断连接筋条,将加强筋膜由落筋通槽压送至凹型走线处,并由两个热封凸点将圆座与横封边热封连接。

20.采用上述技术方案,在通过斜封装置、横封装置,完成斜封边、横封边的热封后,通过封筋装置的技术方案,自动化连续将加强筋膜热封于袋体的凹型走线处,以形成本发明的方底袋。该封筋装置,实现了自动步进补充加强筋膜,并断出单个加强筋膜,然后通过特制点封通电将加强筋膜热封。

21.本发明的进一步设置:所述生产装备还包括驱动装置,该驱动装置包括驱动电机、传动链、及若干组凸轮机构,该若干组凸轮机构分别对应斜封装置、横封装置设置,所述凸轮机构包括滑杆、滑座、偏心轮、同步轴及链盘,该偏心轮、链盘套设于同步轴上同步周转,所述滑座固定于机架上,沿铜刀升降方向设有滑孔,所述滑轴插设于滑孔内做滑动配合,一端与斜封装置或横封装置联动配合,另一端与偏心轮铰链连接,所述若干组凸轮机构的链盘通过传动链彼此链接,并与驱动电机输出轴链接,该驱动电机驱动斜铜刀、横铜刀同步升降。

22.采用上述技术方案,通过驱动装置,保证了斜铜刀、横铜刀同步升降。

23.本发明的进一步设置:与上封头机构两端联动配合的凸轮机构、与下封头机构两端联动配合的凸轮机构,均设置于同一根同步轴上,下封头机构的凸轮机构间距,小于上封头机构的凸轮机构,并位于上封头凸轮机构之间。

24.采用上述技术方案,该结构是上封头、下封头能够随同一根同步轴运转,保证了两者同步热封的节奏整齐划一。

25.本发明的进一步设置:所述横封装置的热封升降台设有第一基板、第一活动板,该第一基板套设于滑轴上做固定连接;第一活动板套设于滑轴上做滑动配合,所述横铜刀第一滑动板上,所述第一基板与第一滑动板之间通过弹簧连接;所述斜封装置的热封升降台设有第二基板、第二活动板,所述第二基板套设于滑轴上做固定连接,该第二基板与第二活动板通过螺栓、弹簧连接,所述第二活动板上设有调节长孔,所述斜铜刀通过螺栓与调节长孔固定。

26.采用上述技术方案,利用弹性结构设计,避免了铜刀过压,压穿膜料的情况。通过设置的调节长孔,使得斜铜刀之间的位置关系可以调节,以便同一设备调节后,生产不同型

号方底袋。

27.本发明的进一步设置:所述送料装置与张力机构之间设有封口机,该封口机将两卷膜料首尾热封衔接。

28.采用上述技术方案,在一卷膜料用完,换上新一卷膜料时,通常需要人工引导新膜料的端部走一遍设备,才能开始全自动生产。而设置封口机后,旧膜料快要用尽时,换上新膜料,将新旧膜料的首尾热封在一起,便无需人工引导,继续开机,便能拉着新膜料继续自动生产。该设置免去了新膜料的调试工作,显著提高了生产效率。

29.本发明的进一步设置:所述张力机构包括若干个间隔设置的水平辊、升降辊,及安装升降辊的升降台、升降气缸,所述膜料的一端呈水平弓字型缠绕于各水平辊、升降辊之间,所述升降辊随升降台升降运动,拉扯抚平膜料;所述送料装置还包括红外传感器,该红外传感器对应照射于膜料输出路径,检测膜料是否存在;所述红外传感器对应照射膜料边缘,检测膜料是否偏移。

30.附图说明

31.图1为传统方底袋结构图;图2为本发明实施例的方底袋结构图1;图3为本发明实施例的方底袋底侧视角图;图4为本发明实施例的方底袋内侧视角图;图5为图2中a处局部的两个状态图,左为加强筋膜连接状态,右为物料填充状态;图6为本发明实施例的设备结构图;图7为本发明实施例的设备爆炸图1;图8为本发明实施例的设备爆炸图2;图9为本发明实施例的横封铜刀结构图;图10为本发明实施例的封筋装置结构图;图11为本发明实施例的加强筋膜结构图。

32.其中,1

‑

方底袋、11

‑

袋体、111

‑

第一表面、112

‑

第一内折面、113

‑

第二内折面、114

‑

第二表面、115

‑

第三内折面、116

‑

第四内折面、12

‑

袋底、13

‑

内折边、131

‑

第二交点、14

‑

斜封边、141

‑

折痕、15

‑

横封边、151

‑

第一交点、152

‑

凹型走线、2

‑

加强筋膜、21

‑

圆座、22

‑

弹性筋条、23

‑

气嘴、24

‑

气嘴卡扣、31

‑

机架、32

‑

张力机构、33

‑

斜封装置、331

‑

上封头机构、332

‑

下封头机构、333

‑

分插头、334

‑

斜铜刀、34

‑

横封装置、341

‑

横铜刀、35

‑

封筋装置、351

‑

送料轨道、352

‑

备料底座、353

‑

落筋通槽、354

‑

摩擦轮、355

‑

点封铜刀、356

‑

升降气缸、357

‑

断连刀片、358

‑

热封凸点、36

‑

出料装置、37

‑

送料装置、41

‑

驱动电机、42

‑

驱动链、43

‑

滑杆、44

‑

滑座、45

‑

偏心轮、46

‑

同步轴、47

‑

链盘。

33.具体实施方式

34.如图1

‑

11所示,采用权利要求1所述的可降解方形袋成套生产装备制成的方底袋1,包括方袋体11及袋底12,所述方袋体11的两个侧面沿纵向对称设置有内折边13,该方袋

体11外表面对应内折边13依次分为第一表面111、第一内折面112、第二内折面113、第二表面114、第三内折面115、第四内折面116,所述方袋体11沿纵向对称设置有四道呈八字形的斜封边14,该斜封边14自方袋体11侧边缘延伸向袋底12一侧,分别将第一表面111与第一内折面112、第四内折面116热封,将第二表面114与第二内折面113、第三内折面115热封,所述斜封边14至方袋体11侧边缘的间距,小于内折边13至方袋体11侧边缘的间距;所述方袋体11相对袋底12一侧,沿横向设置有一道横封边15,该横封边15将各表面、各内折面一并热封,所述横封边15与斜封边14的交点为第一交点151,与内折边13的交点为第二交点131,该上对应斜封边14位置处设有凹型走线152,该凹型走线152自第一交点151一侧向方袋体11中央延伸,所述第一、第二交点131位于凹型走线152内。

35.由于内折边13与横封边15的第二交点131、斜封边14与横封边15的第一交点151,均在凹陷走线内,通过横封边15上设置的凹型走线152结构,方袋体11装填物料时,进入凹型走线152的凹腔内,压住了凹型走线152内的第一交点151、第二交点131的勺型端部,即压住了内折面的起始端部,为内折面提供了拉力,以对抗向外扩的膨胀力。

36.如图5右侧所示,该起始端部被压住后,不再像传统方底袋1的交点那样,直接暴露在物料前,多面受力,而是受凹型走线152的下陷结构,变为与袋底12一样,只受一面的压力。而且物料进入凹型走线152的凹腔内,受凹腔空间的限制,反向压实了凹腔底部,即辅助压住了第一、第二交点131的端部,不再撕裂交点,而是辅助压实交点。

37.内折面受第二交点131的拉扯,相对斜封边14形成了一道折叠141,该折叠141将斜封边14覆盖,相当于在封边上形成了一道垫层,避免了封边的缝隙直接受力,增强了斜封边14处的抗裂能力。

38.所述凹型走线152呈凹弧状,所述第一、第二交点131分别位于,以凹弧最低点为界的凹弧左右两弧段上,所述第二交点131位于凹弧远离第一交点151一侧的上升弧段。

39.第一、第二交点131位于相对凹弧最低点的左右两弧段上,即均在相对最低点的上升弧段,这样的设置,使得物料进入凹腔内时,第一、第二交点131之间的膜,随着凹腔鼓胀,呈勺状,被压在了凹弧最低点,而第一、第二交点131位于两侧的相对上方,完成勺型构造,进一步辅助压实了交点所在的起始端部,避免了交点的撕裂,也辅助了折叠141的形成。

40.所述方底袋1还包括若干个加强筋膜2,所述加强筋膜2包括两个圆座21及连接两个圆座21的弹性筋条22,该两个圆座21分别与凹型走线152的两端起点热封。

41.通过设置的加强筋膜2,将凹型走线152的两端起点连接,形成包住凹型走线152的辅助筋条,通过弹性筋条22拉住两端起点,进一步辅助凹型收缩,压实交点所在端部。同时通过包覆外围,加强凹型走线152局部强度。同时,两圆座21也可以热封在第一、第二交点131上,加大交点处的热封面积,提高交点抗裂能力。

42.所述弹性筋条22采用弹性橡胶材质制成,该弹性筋条22内设有气腔及联通气腔的气嘴23,所述方底袋1还包括气嘴卡扣24,该气嘴卡扣24上设有夹缝,所述气嘴23插入夹缝闭合气腔。

43.凹型走线152处的鼓胀,容易遭受划伤等造成方袋体11破裂的问题,也容易导致方底袋1底部不平整,无法立住。因此,将弹性筋条22内设置可充气的气腔及气嘴23,使用时,对应充气,并用气嘴卡扣24封闭气嘴23,使弹性筋条22成为环绕凹型走线152的气圈,一是作为保护圈,防止划伤,而是形成环形座,保持立住。

44.可降解方形袋成套生产装备,包括机架31、送料装置37、张力机构32、斜封装置33、横封装置34、封筋装置35、出料装置36及成卷设置的方形袋膜料,该膜料横截面呈矩形,两个侧面均设有内折边13,该膜料外表面对应内折边13依次分为第一表面111、第一内折面112、第二内折面113、第二表面114、第三内折面115、第四内折面116,所述送料装置37将膜料依次输送至至张力机构32、斜封装置33、横封装置34、封筋装置35、出料装置36,所述斜封装置33包括相对膜料两表面呈对称设置的上封头机构331、下封头机构332,及位于两封头机构之间的两个隔热板、两个分插头333,所述分插头333对应延伸至内折边13,将相邻的两内折面撑开,所述隔热板设置于相邻的两内折面之间;该上封头机构331、下封头机构332均包括一对呈八字型设置的斜铜刀334、及热封升降台,该热封升降台驱动斜铜刀334于膜料上热封出八字形斜封边14;所述上封头、下封头分别将第一表面111与第一内折面112、第四内折面116热封,将第二表面114与第二内折面113、第三内折面115热封;所述横封装置34包括呈一字型设置的横铜刀341、及热封升降台,该横铜刀341包括直边及凹型走线152边,热封升降台驱动横铜刀341于膜料上热封出带有凹型走线152的横封边15;所述膜料两表面对称设置封筋装置35,该封筋装置35位于凹型走线152位置处,包括若干个加强筋膜2、送料轨道351、备料底座352、步进机构及点封机构,所述加强筋膜2包括两个圆座21及连接两个圆座21的弹性筋条22,所述若干个加强筋膜2之间依次衔接有连接筋条25,形成链条型物料,所述送料轨道351设有链条型物料适配的第一滑槽,所述备料底座352上设有与第一滑槽衔接的第二滑槽,该第二滑槽内设有贯穿至凹型走线152处的落筋通槽353,所述落筋通槽353轮廓与加强筋膜2适配;所述步进机构包括步进电机及与其联动配合的摩擦轮354,该摩擦轮354延伸至第二滑槽内,逐一将加强筋膜2推送至落筋通槽353处停留;所述点封机构包括与升降气缸356、点封铜刀355及断连刀片357,所述点封铜刀355外轮廓与落筋通槽353适配并做滑动配合,该点封铜刀355上对应加强筋膜2的两个圆座21设有两个热封凸点358,所述断连刀片357对应连接筋条25位置设置于点封铜刀355侧面,所述升降气缸356与点封铜刀355联动配合,驱动点封铜刀355往复升降,切断连接筋条25,将加强筋膜2由落筋通槽353压送至凹型走线152处,并由两个热封凸点358将圆座21与横封边15热封连接。

45.采用上述技术方案,在通过斜封装置33、横封装置34,完成斜封边14、横封边15的热封后,通过封筋装置35的技术方案,自动化连续将加强筋膜2热封于方袋体11的凹型走线152处,以形成本发明的方底袋1。该封筋装置35,实现了自动步进补充加强筋膜2,并断出单个加强筋膜2,然后通过特制点封通电将加强筋膜2热封。

46.所述生产装备还包括驱动装置,该驱动装置包括驱动电机41、传动链42、及若干组凸轮机构,该若干组凸轮机构分别对应斜封装置33、横封装置34设置,所述凸轮机构包括滑杆43、滑座44、偏心轮45、同步轴46及链盘47,该偏心轮45、链盘47套设于同步轴46上同步周转,所述滑座44固定于机架31上,沿铜刀升降方向设有滑孔,所述滑轴插设于滑孔内做滑动配合,一端与斜封装置33或横封装置34联动配合,另一端与偏心轮45铰链连接,所述若干组凸轮机构的链盘47通过传动链42彼此链接,并与驱动电机41输出轴链接,该驱动电机41驱

动斜铜刀334、横铜刀341同步升降。

47.通过驱动装置,保证了斜铜刀334、横铜刀341同步升降。

48.与上封头机构331两端联动配合的凸轮机构、与下封头机构332两端联动配合的凸轮机构,均设置于同一根同步轴46上,下封头机构332的凸轮机构间距,小于上封头机构331的凸轮机构,并位于上封头凸轮机构之间。

49.该结构是上封头、下封头能够随同一根同步轴46运转,保证了两者同步热封的节奏整齐划一。

50.所述横封装置34的热封升降台设有第一基板、第一活动板,该第一基板套设于滑轴上做固定连接;第一活动板套设于滑轴上做滑动配合,所述横铜刀341第一滑动板上,所述第一基板与第一滑动板之间通过弹簧连接;所述斜封装置33的热封升降台设有第二基板、第二活动板,所述第二基板套设于滑轴上做固定连接,该第二基板与第二活动板通过螺栓、弹簧连接,所述第二活动板上设有调节长孔,所述斜铜刀334通过螺栓与调节长孔固定。

51.利用弹性结构设计,避免了铜刀过压,压穿膜料的情况。通过设置的调节长孔,使得斜铜刀334之间的位置关系可以调节,以便同一设备调节后,生产不同型号方底袋1。

52.所述送料装置37与张力机构32之间设有封口机,该封口机将两卷膜料首尾热封衔接。

53.在一卷膜料用完,换上新一卷膜料时,通常需要人工引导新膜料的端部走一遍设备,才能开始全自动生产。而设置封口机后,旧膜料快要用尽时,换上新膜料,将新旧膜料的首尾热封在一起,便无需人工引导,继续开机,便能拉着新膜料继续自动生产。该设置免去了新膜料的调试工作,显著提高了生产效率。

54.所述张力机构32包括若干个间隔设置的水平辊、升降辊,及安装升降辊的升降台、升降气缸356,所述膜料的一端呈水平弓字型缠绕于各水平辊、升降辊之间,所述升降辊随升降台升降运动,拉扯抚平膜料;所述送料装置37还包括红外传感器,该红外传感器对应照射于膜料输出路径,检测膜料是否存在;所述红外传感器对应照射膜料边缘,检测膜料是否偏移。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1