一种芳纶纺丝原液涂布芳纶纸的制备方法

1.本发明涉及聚合物芳纶纤维材料和造纸涂布技术,具体涉及一种芳纶纺丝原液涂布芳纶纸的制备方法。

背景技术:

2.芳纶制品由于其具有优异的机械强度、柔韧性、耐高温性、阻燃性、绝缘性和耐电晕性,作为当今高端绝缘材料广泛应用在高压、变频电机和轨道交通牵引电机等方面。随着科技的进步机器的更新换代升级对芳纶制品提出了更高性能的要求,例如高铁逐渐提速,对高铁高压变频电机和交通牵引电机里的绝缘纸或者纸板的性能发起新的挑战,需要更大击穿强度和更强耐电晕性的绝缘材料来适应机器的运作。通常,普通纸张孔隙率在30%~90%之间,芳纶纸的孔隙结构也不可避免。太多孔隙的存在对于纸基绝缘材料的力学性能和绝缘性能都会产生不利影响。纸张孔隙越多,力学损失越大。空气本身击穿场强很低,仅为3kv/mm,而且材料内部的孔隙会进一步造成局部放电,局部放电将加速绝缘体的老化和击穿,绝缘材料内部孔隙越大,越易产生放电且放电量越大,大幅降低电力系统运行的安全性和稳定性。另外,纸基材料孔隙的毛细管作用会吸附空气中的水分,进一步降低绝缘性能。因此,这些结构缺陷对芳纶纸综合性能的提升和应用领域的拓展产生不利影响。芳纶纸基材料的致密化研究对提升芳纶纸整体性能和安全性具有重要意义。

3.已经有不少研究表明,涂布法制备的芳纶纸与芳纶原纸相比具有明显的优点,致密的涂层使得芳纶纸表面的空隙得以填充,使整个纸张呈现致密化。避免了一般方法中通过添加纳米材料损失严重和滤水速度慢的问题,且能在纸张表面形成致密的涂层结构,提高涂布芳纶纸的力学性能和绝缘性能。中国专利申请cn111235944a提出“一种芳纶纳米纤维涂布芳纶及其制备方法”其通过将芳纶纳米纤维制备成涂布液均匀地涂在芳纶纸的表面,使其表面更加致密,提高其性能。中国专利申请cn202010796557.6提出“一种高性能芳纶云母绝缘纸的制备方法”经过高压均质云母粉和芳纶纳米互相包裹制成混合液,突破了云母界面和芳纶界面结合强度弱的局限。但是芳纶纳米纤维的制备工艺比较复杂而且成本比较高,而且制备过程还会产生二次污染,不利于工业化生产。

技术实现要素:

4.本发明的目的在于提供一种简便可行的提高芳纶纸的致密化程度的方法,以克服现有技术的不足,本发明利用芳纶纺丝母液作为涂布液,采用简单有效的纸张涂布技术,使得纸张的表面更加致密,在芳纶纸的表面形成致密的绝缘层,避免过多的空隙降低纸张的击穿强度。同时芳纶纺丝母液还能避免纤维之间界面结合的问题,进一步提高芳纶纸的绝缘性能。

5.为达到上述目的,本发明采用如下技术方案:

6.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

7.(1)芳纶纸的制备:将间位芳纶短切纤维和间位芳纶沉析纤维分别进行疏解分散,

疏解完混合得到浆料分散液,将浆料分散液经匀浆,过滤,脱水,成形,压榨,干燥即得到间位芳纶原纸;

8.(2)芳纶纺丝涂布液的制备:将间苯二胺溶解在n,n二甲基乙酰胺溶剂中,在搅拌下加入间苯二甲酰氯,在低温条件下进行缩聚反应,然后加入碱中和反应生成的氯化氧,经过浓度调整搅拌均匀,得到间位芳纶纺丝涂布液;

9.(3)芳纶纺丝母液涂布芳纶纸的制备:将配制好的间位芳纶纺丝涂布液均匀地涂布在间位芳纶原纸的两面,经过高温干燥,即得到涂布芳纶纸。

10.进一步地,步骤(1)中的间位芳纶沉析纤维和间位芳纶短切纤维的绝干质量比为(2~4):1。

11.进一步地,步骤(1)中的间位芳纶短切纤维在疏解前,先在十二烷基苯磺酸钠溶液中进行搅拌洗涤,十二烷基苯磺酸钠溶液的浓度控制在1.2

×

10

‑3mol/l,洗涤的温度为60℃,洗涤时间为30min,最后用清水冲洗干净,撕碎后干燥备用。

12.进一步地,步骤(1)疏解过程具体为:将间位芳纶沉析纤维和间位芳纶短切纤维放入纤维疏解机中,加入2/3的水后,添加质量浓度为0.05%的聚氧化乙烯溶液作为分散剂,聚氧化乙烯的添加量为相对绝干间位芳纶短切纤维质量的0.5%,在疏解机中疏解20000r,得到浆料分散液。

13.进一步地,步骤(1)中干燥温度为105℃,时间为10min,得到的间位芳纶原纸的定量为60g/m2。

14.进一步地,步骤(2)具体为:将间苯二胺溶于n,n二甲基乙酰胺溶剂中,在冰水浴中冷却,然后分三次将间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,得到质量浓度在10%~30%的间位芳纶纺丝涂布液。

15.进一步地,步骤(2)中间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l,其中间苯二甲酰氯和间苯二胺的摩尔比为1.03:1,ca(oh)2溶液的浓度为1.0mol/l。

16.进一步地,步骤(3)中利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中真空干燥,干燥完成后再以相同的方法涂布另一面进行干燥。

17.进一步地,步骤(3)中的干燥条件为:温度为105℃,时间为10min。

18.与现有技术相比,本发明具有以下有益的技术效果:

19.(1)本发明采用简单有效的涂布方式来制备芳纶纸,利用间位芳纶纺丝母液作为涂布液,间位芳纶纺丝母液中有一些芳纶聚合物等在芳纶纸的表面上形成致密的涂布层,填补了纸张表面的一些空隙,使得整体的纸张结构呈现致密化,减少电子穿过路径,提高了纸张的绝缘耐压强度。

20.(2)本发明是在模拟工厂的芳纶纺丝母液的基础之上,充分利用芳纶纺丝母液的性质来减弱间位芳纶短切纤维和间位芳纶沉析纤维界面结合不紧密的问题。本发明简单易操作,工业化比较容易实现,而且造纸用的间位芳纶纤维和涂布用的芳纶纺丝母液都是间位芳纶高分子材料,比较容易实现回收再利用,提高工业化批量生产的可能性。

附图说明

21.说明书附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

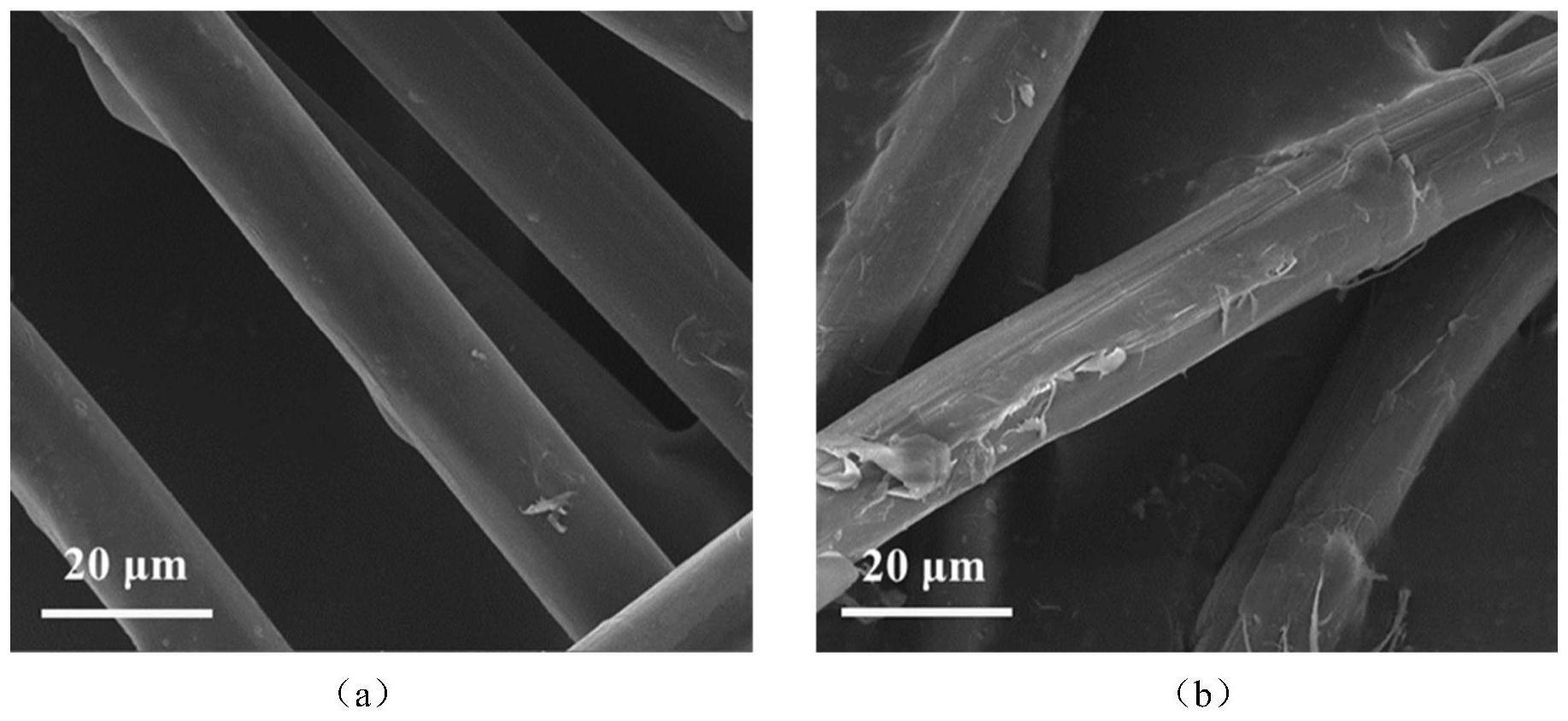

22.图1是间位芳纶短切纤维表面用las洗涤前后的sem图,其中(a)为洗涤前的纤维表面,(b)为洗涤之后的纤维表面;

23.图2是间位芳纶纸涂布间位芳纶纺丝母液前后的纸张表面sem图,其中(a)为未涂布的纸张表面,(b)为涂布后的纸张表面。

具体实施方式

24.下面本发明的做进一步详细描述:

25.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

26.(1)芳纶纸的制备:将实验需要的间位芳纶短切纤维在十二烷基苯磺酸钠(las)溶液中进行洗涤,las溶液的浓度控制在1.2

×

10

‑3mol/l,洗涤的水温为60℃,将间位短切纤维进行浸泡、搅拌洗涤约30min,最后用清水冲洗干净捞出,撕碎后干燥备用。在纤维疏解机中加入2/3的水后,分别取一定量的间位芳纶沉析纤维和间位芳纶短切纤维放入其中,两者的绝干质量比为(2~4):1。添加聚氧化乙烯(peo)溶液(质量浓度为0.05%)作为分散剂,添加量为相对绝干间位芳纶短切纤维的0.5%,在疏解机中疏解20000r,得到浆料分散液。然后将浆料分散液加入到纸页成型器中,匀浆,过滤,脱水,成形,压榨,在105℃下真空干燥10min即可得到间位芳纶原纸。

27.(2)芳纶纺丝涂布液的制备:将间苯二胺溶于dmac中,在冰水浴中冷却,然后分三次将间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l(即两者混合后的体系初始反应总浓度),其中间苯二甲酰氯和间苯二胺的摩尔比在1.03,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,ca(oh)2溶液的浓度为1.0mol/l,得到涂布液的质量浓度在10%~30%。

28.(3)芳纶纺丝母液涂布芳纶纸的制备:利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中在105℃条件下真空干燥10min,干燥完成后再以相同的方法涂布另一面进行干燥,干燥完成后即可得到间位芳纶涂布纸。

29.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

30.以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

31.对比例1

32.将绝干质量比为2:1的间位芳纶沉析纤维和间位芳纶短切纤维混合在疏解机里进行疏解分散,将浆料倒入纸页成型器中,经匀浆,脱水,成形,压榨,在105℃下真空干燥10min,得到定量为60g/m2间位芳纶纸。

33.利用耐压测试仪对本实施所制得的间位芳纶纸进行检测。检测结果表明,没有经过涂布的间位芳纶原纸的耐压强度为8.7kv/mm。

34.对比例2

35.将绝干质量比为3:1的间位芳纶沉析纤维和间位芳纶短切纤维混合在疏解机里进行疏解分散,将浆料倒入纸页成型器中,经匀浆,脱水,成形,压榨,在105℃下真空干燥10min,得到定量为60g/m2间位芳纶纸。

36.利用耐压测试仪对本实施所制得的间位芳纶纸进行检测。检测结果表明,没有经过涂布的间位芳纶原纸的耐压强度为9.2kv/mm。

37.实施例1

38.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

39.(1)芳纶纸的制备:将间位芳纶短切纤维在十二烷基苯磺酸钠(las)溶液中进行洗涤,las的浓度控制在1.2

×

10

‑3mol/l,洗涤的水温为60℃,将间位短切纤维进行浸泡、搅拌洗涤约30min,最后用清水冲洗干净捞出,撕碎后干燥备用。在纤维疏解机中加入2/3的水后,分别取一定量的间位芳纶沉析纤维和间位芳纶短切纤维放入其中,两者的绝干质量比为2:1,添加聚氧化乙烯(peo)溶液(质量浓度为0.05%)作为分散剂,添加量为相对绝干间位芳纶短切纤维的0.5%,在疏解机中疏解20000r,得到浆料分散液。然后将浆料分散液加入到纸页成型器中,匀浆,过滤,脱水,成形,压榨,在105℃下真空干燥10min即可得到间位芳纶纸。

40.(2)芳纶纺丝涂布液的制备:将1.08g的间苯二胺溶于dmac中,在冰水浴中冷却,然后分三次将2.09g的间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,ca(oh)2溶液的浓度为1.0mol/l,得到涂布液的质量浓度在10%。

41.(3)芳纶纺丝母液涂布芳纶纸的制备:利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中在105℃条件下真空干燥10min,干燥完成后再以相同的方法涂布另一面进行干燥,干燥完成后即可得到间位芳纶涂布纸。

42.利用耐压测试仪对本实施所制得的芳纶纸进行检测。检测结果表明,在经过间位芳纶纺丝母液的涂布后芳纶纸的耐压强度为13.7kv/mm。

43.实施例2

44.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

45.(1)芳纶纸的制备:将间位芳纶短切纤维在十二烷基苯磺酸钠(las)溶液中进行洗涤,las的浓度控制在1.2

×

10

‑3mol/l,洗涤的水温为60℃,将间位短切纤维进行浸泡、搅拌洗涤约30min,最后用清水冲洗干净捞出,撕碎后干燥备用。在纤维疏解机中加入2/3的水后,分别取一定量的间位芳纶沉析纤维和间位芳纶短切纤维放入其中,两者的绝干质量比为2:1,添加聚氧化乙烯(peo)溶液(质量浓度为0.05%)作为分散剂,添加量为相对绝干间位芳纶短切纤维的0.5%,在疏解机中疏解20000r,得到浆料分散液。然后将浆料分散液加入到纸页成型器中,匀浆,过滤,脱水,成形,压榨,在105℃下真空干燥10min即可得到间位芳纶纸。

46.(2)芳纶纺丝涂布液的制备:将1.08g的间苯二胺溶于dmac中,在冰水浴中冷却,然后分三次将2.09g的间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,ca(oh)2溶液的浓度为1.0mol/l,得到涂布液的质量浓度在20%。

47.(3)芳纶纺丝母液涂布芳纶纸的制备:利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中在105℃条件下真空干燥10min,干燥完成后再以相同的方法涂布另一面进行干燥,干燥完成后即可得到间位芳纶涂布纸。

48.利用耐压测试仪对本实施所制得的芳纶纸进行检测。检测结果表明,在经过间位芳纶纺丝母液的涂布后芳纶纸的耐压强度为18.5kv/mm。

49.实施例3

50.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

51.(1)芳纶纸的制备:将间位芳纶短切纤维在十二烷基苯磺酸钠(las)溶液中进行洗涤,las的浓度控制在1.2

×

10

‑3mol/l,洗涤的水温为60℃,将间位短切纤维进行浸泡、搅拌洗涤约30min,最后用清水冲洗干净捞出,撕碎后干燥备用。在纤维疏解机中加入2/3的水后,分别取一定量的间位芳纶沉析纤维和间位芳纶短切纤维放入其中,两者的绝干质量比为2:1,添加聚氧化乙烯(peo)溶液(质量浓度为0.05%)作为分散剂,添加量为相对绝干间位芳纶短切纤维的0.5%,在疏解机中疏解20000r,得到浆料分散液。然后将浆料分散液加入到纸页成型器中,匀浆,过滤,脱水,成形,压榨,在105℃下真空干燥10min即可得到间位芳纶纸。

52.(2)芳纶纺丝涂布液的制备:将1.08g的间苯二胺溶于dmac中,在冰水浴中冷却,然后分三次将2.09g的间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,ca(oh)2溶液的浓度为1.0mol/l,得到涂布液的质量浓度在30%。

53.(3)芳纶纺丝母液涂布芳纶纸的制备:利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中在105℃条件下真空干燥10min,干燥完成后再以相同的方法涂布另一面进行干燥,干燥完成后即可得到间位芳纶涂布纸。

54.利用耐压测试仪对本实施所制得的芳纶纸进行检测。检测结果表明,在经过间位芳纶纺丝母液的涂布后芳纶纸的耐压强度为22.3kv/mm。

55.实施例4

56.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

57.(1)芳纶纸的制备:将间位芳纶短切纤维在十二烷基苯磺酸钠(las)溶液中进行洗涤,las的浓度控制在1.2

×

10

‑3mol/l,洗涤的水温为60℃,将间位短切纤维进行浸泡、搅拌洗涤约30min,最后用清水冲洗干净捞出,撕碎后干燥备用。在纤维疏解机中加入2/3的水后,分别取一定量的间位芳纶沉析纤维和间位芳纶短切纤维放入其中,两者的绝干质量比为3:1,添加聚氧化乙烯(peo)溶液(质量浓度为0.05%)作为分散剂,添加量为相对绝干间

位芳纶短切纤维的0.5%,在疏解机中疏解20000r,得到浆料分散液。然后将浆料分散液加入到纸页成型器中,匀浆,过滤,脱水,成形,压榨,在105℃下真空干燥10min即可得到间位芳纶纸。

58.(2)芳纶纺丝涂布液的制备:将1.08g的间苯二胺溶于dmac中,在冰水浴中冷却,然后分三次将2.09g的间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,ca(oh)2溶液的浓度为1.0mol/l,得到涂布液的质量浓度在30%。

59.(3)芳纶纺丝母液涂布芳纶纸的制备:利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中在105℃条件下真空干燥10min,干燥完成后再以相同的方法涂布另一面进行干燥,干燥完成后即可得到间位芳纶涂布纸。

60.利用耐压测试仪对本实施所制得的芳纶纸进行检测。检测结果表明,在经过间位芳纶纺丝母液的涂布后芳纶纸的耐压强度为22.9kv/mm。

61.实施例5

62.一种芳纶纺丝原液涂布芳纶纸的制备方法,包括以下步骤:

63.(1)芳纶纸的制备:将间位芳纶短切纤维在十二烷基苯磺酸钠(las)溶液中进行洗涤,las的浓度控制在1.2

×

10

‑3mol/l,洗涤的水温为60℃,将间位短切纤维进行浸泡、搅拌洗涤约30min,最后用清水冲洗干净捞出,撕碎后干燥备用。在纤维疏解机中加入2/3的水后,分别取一定量的间位芳纶沉析纤维和间位芳纶短切纤维放入其中,两者的绝干质量比为4:1,添加聚氧化乙烯(peo)溶液(质量浓度为0.05%)作为分散剂,添加量为相对绝干间位芳纶短切纤维的0.5%,在疏解机中疏解20000r,得到浆料分散液。然后将浆料分散液加入到纸页成型器中,匀浆,过滤,脱水,成形,压榨,在105℃下真空干燥10min即可得到间位芳纶纸。

64.(2)芳纶纺丝涂布液的制备:将1.08g的间苯二胺溶于dmac中,在冰水浴中冷却,然后分三次将2.09g的间苯二甲酰氯投入到溶液中,每次间隔10分钟,每次投1/3,间苯二胺和间苯二甲酰氯的初始反应浓度为1.0mol/l,冰水浴反应半小时后,撤掉冰水浴加热到50℃,反应5小时,然后加入ca(oh)2溶液中和,ca(oh)2溶液的浓度为1.0mol/l,得到涂布液的质量浓度在30%。

65.(3)芳纶纺丝母液涂布芳纶纸的制备:利用涂布器将配制好的间位芳纶纺丝涂布液快速均匀地涂布在间位芳纶原纸的一面,将其放入纸张成型干燥器中在105℃条件下真空干燥10min,干燥完成后再以相同的方法涂布另一面进行干燥,干燥完成后即可得到间位芳纶涂布纸。

66.利用耐压测试仪对本实施所制得的芳纶纸进行检测。检测结果表明,在经过间位芳纶纺丝母液的涂布后芳纶纸的耐压强度为24.5kv/mm。

67.以上所述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1