一种聚丙烯纤维及制备方法及扫刷与流程

1.本发明属于高分子材料领域,具体涉及一种聚丙烯纤维及制备方法及扫刷。

背景技术:

2.扫刷是环卫车的清扫集尘装置,具有力清扫清除地面粘着物、扰动垃圾给以动能送至吸口、拾遗补漏及提高作业能力的作用,其作业性能的优劣对环卫车整机性能举足轻重。

3.目前扫路刷、扫雪刷的刷丝主要为聚丙烯材质,因其成本低、加工性能优异而被广泛应用。但聚丙烯存在着耐磨性能较差、低温下易开叉断裂等缺点,导致扫刷作业环境受限以及使用寿命短等问题。因此,需要提升聚丙烯刷丝的性能。

技术实现要素:

4.面对上述问题,本发明提供一种新型聚丙烯纤维,该聚丙烯纤维具有改善的耐磨性、更低的催化温度和较高的结晶度。该聚丙烯纤维适合用作扫刷刷丝。

5.在一些方面,本公开提供一种聚丙烯纤维,包括以下成分:

6.聚丙烯150份;

7.增韧剂5~20份(例如5~10份、10~15份);

8.填充剂5~30份(例如10~15份,15~20份,20~25份);

9.成核剂0.5~3份(例如1~1.5份,2.5~2份,2~2.5份);

10.内润滑剂1~10份(例如2~4份,3~5份,4~6份,5~7份,6~8份, 7~9份);以及

11.外润滑剂0.5~5份(例如1~2份,2~3份,3~4份)。

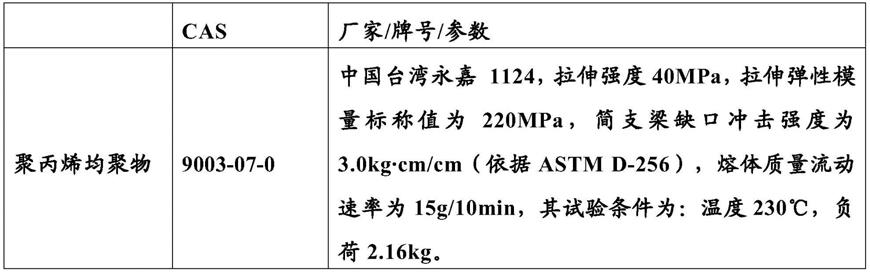

12.在一些实施方案中,聚丙烯均聚物为中国台湾永嘉1124聚丙烯。

13.在一些实施方案中,聚丙烯均聚物性能如下:拉伸强度38~42mpa,拉伸弹性模量标称值为210~230mpa,简支梁缺口冲击强度为2.8~3.2 kg

·

cm/cm(依据astm d

‑

256),熔体质量流动速率为14~16g/10min,其试验条件为:温度230℃,负荷2.16kg。

14.在一些实施方案中,聚丙烯共聚物为中国台湾永嘉3015聚丙烯。

15.在一些实施方案中,聚丙烯供聚物性能如下:拉伸强度26~30mpa,拉伸弹性模量标称值为110~120mpa,简支梁缺口冲击强度为40~50 kg

·

cm/cm(依据astm d

‑

256),熔体质量流动速率为2.8~2.2g/10min,其试验条件为:温度230℃,负荷2.16kg。

16.在一些实施方案中,聚丙烯纤维还包括以下成分:

17.抗氧化剂0.5~1份(例如1~1.5份,2.5~2份,2~2.5份);和/或

18.紫外线吸收剂0.5~1份(例如0.7~0.9份)。

19.在一些实施方案中,以聚丙烯的总重量为100%,所述聚丙烯包括:

20.聚丙烯均聚物60~70%(例如66%~67%);

21.聚丙烯共聚物30~40%(例如33%~34%)。

22.在一些实施方案中,所述增韧剂选自乙烯

‑

醋酸乙烯共聚物(eva)、聚乙烯辛烯共

弹性体(poe)、三元乙丙橡胶(epdm)中的一种或多种。

23.在一些实施方案中,所述填充剂选自碳酸钙、硫酸钙晶须、纳米二氧化硅中的一种或多种。

24.在一些实施方案中,所述填充剂为改性填充剂,改性方法选自硅烷偶联剂改性、铝酸酯偶联剂改性或钛酸酯偶联剂改性。

25.在一些实施方案中,所述成核剂选自苯二甲酸环己酰胺、萘二甲酸环己酰胺中的一种或多种。

26.在一些实施方案中,所述内润滑剂为硬脂酸钙,所述外润滑剂为石蜡。

27.在一些实施方案中,所述抗氧化剂选自抗氧化剂1010、抗氧化剂 626、抗氧化剂168中的一种或多种。

28.在一些实施方案中,所述紫外线吸收剂选自紫外线吸收剂uv531、紫外线吸收剂uv770中的一种或多种。

29.在一些方面,本公开提供一种制备如上述任一项所述的聚丙烯纤维的方法,包括:

30.a)按所述聚丙烯纤维的成分配方混合原料;

31.b)将原料加入挤出机,从挤出机挤出,经第一牵引装置牵引形成纤维,纤维进入第一烘箱加热,第一加热温度160℃~200℃,获得第一纤维;

32.c)第一纤维进入第二牵引装置牵引并拉伸,拉伸比为4:1~6:1,进入第二烘箱加热,第二加热温度为100℃~150℃,获得第二纤维;

33.d)第二纤维进入冷却水槽,冷却水温度为10℃以下,冷却后的纤维经第三牵引装置牵引并拉伸,拉伸比为1:1~1:1.25,获得第三纤维。

34.在一些实施方案中,丙烯纤维生产系统的第一烘箱和第二牵引装置之间还设置有剪切力施加装置,所述剪切力施加装置向进入第二牵引装置的纤维施加剪切力,所述剪切力选自径向剪切力、周向剪切力或其组合。

35.在一些实施方案中,剪切力施加装置包括:超声振动装置、旋转剪切装置、等离子体溅射装置中的一种或几种。

36.在一些实施方案中,剪切力施加装置为超声振动装置,超声振动装置使聚丙烯纤维沿径向振动。振动的频率例如30~50khz,例如是40khz。振动的幅度例如是0.01cm~0.5cm。

37.在一些实施方案中,等离子体溅射装置(例如二氧化碳等离子溅射装置)以等离子体(如co2等离子体)沿径向溅射聚丙烯纤维。等离子体放电电压例如是40v~80v。

38.在一些实施方案中,剪切力施加装置为旋转剪切装置。旋转剪切装置向聚丙烯纤维施加旋转剪切力(周向剪切力),剪切力的值为5~15n,例如8~12n。

39.在一些实施方案中,所述挤出机和第一牵引装置之间设置还有第一冷却水槽,冷却水温度为20~30℃(例如25℃)。

40.在一些实施方案中,所述第一烘箱和第二牵引装置之间还设置有第二冷却水槽,冷却水温度为10℃以下。

41.在一些实施方案中,按照从进料端到出料端的顺序,所述挤出机依次包括以下六个温度区:

42.第一温度区:165~175℃(例如170℃);

43.第二温度区:180~190℃(例如185℃);

44.第三温度区:195~205℃(例如200℃);

45.第四温度区:195~205℃(例如200℃);

46.第五温度区:205~215℃(例如210℃);

47.第六温度区:205~215℃(例如210℃)。

48.在一些实施方案中,聚丙烯纤维的直径为1~5cm,例如1.5~3.5cm。

49.在一些方面,本公开提供一种扫刷,包括刷丝,所述刷丝的材质为上述任一项所述的聚丙烯纤维。

50.在本发明中,除非另有说明,否则本文中使用的科学和技术名词具有本领域技术人员所通常理解的含义。并且,本文中所涉及的实验室操作步骤均为相应领域内广泛使用的常规步骤。同时,为了更好地理解本发明,下面提供相关术语的定义和解释。

51.术语“聚丙烯均聚物”是指由丙烯一种单体聚合而成的聚合物。

52.术语“聚丙烯共聚物”是指分子链结构除丙烯单体外还含有其它单体分子,例如乙烯、丁烯。聚丙烯共聚物可以是丙烯乙烯共聚物或丙烯丁烯共聚物。

53.有益效果

54.本公开一个或多个实施方案具有以下一个或多个有益效果:

55.a)使用聚丙烯均聚物和聚丙烯共聚物共混的方式,使聚丙烯纤维兼具高强度及高韧性,从而使聚丙烯纤维具有良好的机械性能;

56.b)配方中含有成核剂(苯二甲酸环己酰胺或萘二甲酸环己酰胺等)组分,可提高聚丙烯的结晶度,优化β晶型比率,提高聚丙烯纤维的耐磨性能;

57.c)配方中含有增韧剂组分(入eva、poe或epdm等),可提升聚丙烯纤维的耐低温性能;

58.d)配方中含有润滑剂(石蜡、硬脂酸钙等),优化了聚丙烯纤维的加工性能,增加聚丙烯纤维表面的光洁度,降低聚丙烯纤维与地面的摩擦系数;

59.e)制备方法中,采用三段拉伸的方式,提高了聚丙烯纤维的硬度及刚度,提高聚丙烯纤维的耐磨性能;

60.f)制备方法中,为聚丙烯纤维提供剪切力的装置优化了聚丙烯纤维在垂直于拉伸方向上的结晶度,使聚丙烯纤维在两个方向同时产生结晶,改善了聚丙烯纤维工作时开叉及断裂的问题。

附图说明

61.图1为一个制备聚丙烯纤维的系统的示意图。

62.图2为一个聚丙烯纤维被剪切力施加装置处理的示意图。

63.图3为又一个聚丙烯纤维被剪切力施加装置处理的示意图。

具体实施方式

64.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,根据常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为

可以通过市购获得的常规产品。

65.以下实施例使用的原料如下表所示:

[0066][0067][0068]

如图1所示,一个制备聚丙烯纤维的系统。如图所示,在一个制备聚丙烯纤维的实施方案中,首先将用于制备聚丙烯纤维的原料加入单螺杆挤出机1,原料在单螺杆挤出机1内熔融,熔融的树脂经挤出机机头 2被挤出,被挤出的材料经第一冷却水槽3冷却,然后进入第一牵引装置4,第一牵引装置4输出的聚丙烯纤维经第一烘箱5加热后,进入第二牵引装置7,第二牵引装置7的入口前设置有剪切力施加装置6,第二牵引装置7输出的纤进入第二烘箱8加热,加热后的纤维进入第二冷却水槽9冷却,冷却后的纤维经第三牵引装置10牵引拉伸,第三牵引装置10输出的纤维进入定长裁断设备11,经定长裁断后获得聚丙烯纤维产品12。

[0069]

图2为一个聚丙烯纤维被剪切力施加装置处理的示意图。如图所示,本实施例的剪切力施加装置为径向剪切力施加装置210。径向剪切力施加装置210向纤维200的径向方向施加径剪切力,剪切力方向如箭头所示。

[0070]

图3为又一个聚丙烯纤维被剪切力施加装置处理的示意图。如图所示,本实施例的剪切力施加装置为周向剪切力施加装置220。周向剪切力施加装置220向纤维200的周向方向施加周向径剪切力(例如旋转剪切力),剪切力方向如箭头所示。

[0071]

以下通过具体实施例进一步详述制备聚丙烯纤维的工艺步骤。

[0072]

实施例1

[0073]

1)按照重量份,称取聚丙烯均聚物100份,聚丙烯共聚物50份, epdm 5份,改性碳酸钙15份,苯二甲酸环己酰胺0.6份,硬脂酸钙3份,石蜡1份,抗氧化剂1010取0.5份,抗氧化剂168取0.5份,紫外线吸收剂 uv531取0.5份;

[0074]

2)将称好的原料混合均匀后加入单螺杆挤出机挤出,挤出机一区至六区各段的温度设定为:170℃,185℃,200℃,200℃,210℃,210℃;

[0075]

3)物料经过滤、计量、增压后从机头模具孔中挤出纤维;

[0076]

4)挤出的纤维经第一冷却水槽冷却后进入第一牵引装置均匀牵引,牵引速度为10m/min;

[0077]

5)刷丝通过第一牵引装置后进入第一烘箱加热,烘箱温度设定为 180℃,加热后的纤维进入第二牵引装置拉伸,拉伸比为5:1;

[0078]

6)第二牵引装置装置入口前设置有剪切力施加装置(超声振动装置),其频率设定为40khz。经过第二牵引装置后的纤维,通过第二烘箱,烘箱的温度设定为150℃,经第二冷却水槽到达第三牵引装置,第二冷却水槽的水温为10℃,第三牵引装置与第二牵引装置的拉伸比为 1.25:1,刷丝最后通过第三牵引装置后的定长裁断机,裁剪至所需尺寸,获得聚丙烯纤维产品(直径为2.5cm)。

[0079]

实施例2

[0080]

1)按照重量份,称取聚丙烯均聚物100份,聚丙烯共聚物50份,eva5 份,改性碳酸钙15份,苯二甲酸环己酰胺0.5份,硬脂酸钙3份,石蜡1 份,抗氧化剂1010取0.5份,抗氧化剂168取0.5份,紫外线吸收剂uv531 取0.5份;

[0081]

2)将称好的原料混合均匀后加入单螺杆挤出机挤出,挤出机一区至六区各段的温度设定为:170℃,185℃,200℃,200℃,210℃,210℃;

[0082]

3)物料经过滤、计量、增压后从机头模具孔中挤出纤维;

[0083]

4)挤出的纤维经第一冷却水槽冷却后进入第一牵引装置均匀牵引,牵引速度为10m/min;

[0084]

5)刷丝通过第一牵引装置后进入第一烘箱加热,烘箱温度设定为 180℃,加热后的纤维进入第二牵引装置拉伸,拉伸比为5:1;

[0085]

6)第二牵引装置入口前设置有剪切力施加装置(旋转剪切装置),该装置在垂直于刷丝拉伸方向的周向方向,向纤维施加给予10n的旋转剪切力。经过第二牵引装置后的纤维,通过第二烘箱,烘箱的温度设定为150℃,经第二冷却水槽到达第三牵引装置,第二冷却水槽的水温为 10℃,第三牵引装置与第二牵引装置的拉伸比为1.25:1,纤维最后通过第三牵引装置后的定长裁断机,裁剪至所需尺寸,获得聚丙烯纤维产品 (直径为2.3cm)。

[0086]

实施例3

[0087]

1)按照重量份,称取聚丙烯均聚物100份,聚丙烯共聚物50份,eva5 份,改性碳酸钙15份,苯二甲酸环己酰胺0.5份,硬脂酸钙3份,石蜡1 份,抗氧化剂1010取0.5份,抗氧化剂168取0.5份,紫外线吸收剂uv531 取0.5份;

[0088]

2)将称好的原料混合均匀后加入单螺杆挤出机挤出,挤出机一区至六区各段的温度设定为:170℃,185℃,200℃,200℃,210℃,210℃;

[0089]

3)物料经过滤、计量、增压后从机头模具孔中挤出纤维;

[0090]

4)挤出的纤维经第一冷却水槽冷却后进入第一牵引装置均匀牵引,牵引速度为10m/min;

[0091]

5)纤维通过第一牵引装置后进入第一烘箱加热,烘箱温度设定为180℃,加热后的纤维进入第二牵引装置拉伸,拉伸比为5:1;

[0092]

6)第二牵引装置的入口前设置有剪切力施加装置(等离子体发生装置),该装置在垂直于纤维拉伸方向(径向)给予纤维持续二氧化碳等离子体溅射处理。经过第二牵引装置后的纤维,通过第二烘箱,烘箱的温度设定为150℃,经第二冷却水槽到达第三牵引装置,第二冷却水槽的水温为10℃,第三牵引装置与第二牵引装置的拉伸比为1.25:1,纤维最后通过第三牵引装置后的定长裁断机,裁剪至所需尺寸,获得聚丙烯纤维产品(直径为2.5cm)。

[0093]

实施例4

[0094]

1)按照重量份,称取聚丙烯均聚物100份,聚丙烯共聚物50份,eva5 份,改性碳酸钙15份,苯二甲酸环己酰胺0.5份,硬脂酸钙3份,石蜡1 份,抗氧化剂1010取0.5份,抗氧化剂168取0.5份,紫外线吸收剂uv531 取0.5份;

[0095]

2)将称好的原料混合均匀后加入单螺杆挤出机挤出,挤出机一区至六区各段的温度设定为:170℃,185℃,200℃,200℃,210℃,210℃;

[0096]

3)物料经过滤、计量、增压后从机头模具孔中挤出纤维;

[0097]

4)挤出的纤维经第一冷却水槽(温度25℃)冷却后进入第一牵引装置均匀牵引,牵引速度为10m/min;

[0098]

5)刷丝通过第一牵引装置后进入第一烘箱加热,烘箱温度设定为 180℃,加热后的纤维进入第二牵引装置拉伸,拉伸比为5:1;

[0099]

6)经过第二牵引装置后的纤维,通过第二烘箱,烘箱的温度设定为150℃,经第二冷却水槽到达第三牵引装置,第二冷却水槽的水温为 10℃,第三牵引装置与第二牵引装置的拉伸比为1.25:1,刷丝最后通过第三牵引装置后的定长裁断机,裁剪至所需尺寸,获得聚丙烯纤维产品 (直径为2.5cm)。

[0100]

对比例1

[0101]

1)按照重量份,称取聚丙烯均聚物100份,抗氧化剂1010取0.5份,抗氧化剂168取0.5份,紫外线吸收剂uv531取0.5份;

[0102]

2)将称好的原料混合均匀后加入单螺杆挤出机挤出,挤出机一区至六区各段的温度设定为:170℃,185℃,200℃,200℃,210℃,210℃;

[0103]

3)物料经过滤、计量、增压后从机头模具孔中挤出纤维;

[0104]

4)挤出的纤维经第一冷却水槽冷却后进入第一牵引装置均匀牵引,牵引速度为10m/min;

[0105]

5)纤维通过第一牵引装置后进入第一烘箱加热,烘箱温度设定为 180℃,加热后的纤维进入第二牵引装置拉伸,拉伸比为5:1;

[0106]

6)经过第二牵引装置后的纤维,通过第二烘箱,烘箱的温度设定为150℃,经第二冷却水槽到达第三牵引装置,第二冷却水槽的水温为 10℃,第三牵引装置与第二牵引装置的拉伸比为1.25:1,纤维最后通过第三牵引装置后的定长裁断机,裁剪至所需尺寸,获得聚丙烯纤维产品 (直径为2.6cm)。

[0107]

将实施例1~4与对比例制备的纤维进行如下测试:

[0108]

(1)在磨损试验台上进行磨损试验;

[0109]

(2)按gb/t5740

‑

2008进行脆化温度的测定;

[0110]

(3)使用差示扫描量热仪测试纤维的结晶度。

[0111]

结果如表1所示。

[0112]

表1实施例与对比例测试值汇总表

[0113]

编号磨损量(g)脆化温度(℃)结晶度(%)实施例123

‑

4238.5实施例226

‑

4540.3实施例318

‑

5039.8实施例459

‑

3234.7对比例1120

‑

2332.6

[0114]

由表1的实验数据可知:

[0115]

相较于对比例1,对于实施例1~4的方案,a)使用聚丙烯均聚物和聚丙烯共聚物共混的方式,使聚丙烯纤维兼具高强度及高韧性,从而使聚丙烯纤维具有良好的机械性能;b)加入苯二甲酸环己酰胺成核剂组分,提高了聚丙烯的结晶度,优化β晶型比率,提高聚丙烯纤维的耐磨性能;c)加入了增韧剂组分(eva、epdm等),提升了聚丙烯纤维的耐低温性能;d)加入了润滑剂(石蜡、硬脂酸钙等),优化了聚丙烯纤维的加工性能,增加聚丙烯纤维表面的光洁度,降低聚丙烯纤维与地面的摩擦系数;e)采用三段拉伸的方式,提高了聚丙烯纤维的硬度及刚度,提高聚丙烯纤维的耐磨性能。

[0116]

相较于实施例4,实施例1~3进一步采用了聚丙烯纤维提供剪切力的装置,优化了聚丙烯纤维在垂直于拉伸方向上的结晶度,使聚丙烯纤维在两个方向同时产生结晶,改善了聚丙烯纤维工作时开叉及断裂的问题。

[0117]

综上,本发明通过上述方法得到的一种耐磨耐低温聚丙烯纤维,具有优异的耐低温性能和耐磨性能,特别适合用作刷丝。

[0118]

尽管本发明的具体实施方式已经得到详细的描述,但本领域技术人员将理解:根据已经公开的所有教导,可以对细节进行各种修改和变动,并且这些改变均在本发明的保护范围之内。本发明的全部范围由所附权利要求及其任何等同物给出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1