一种热敏染料微胶囊材料、制备方法及热敏涂料与流程

1.本发明涉及无墨打印技术领域,具体而言,涉及一种热敏染料微胶囊材料、制备方法及热敏涂料。

背景技术:

2.无墨打印作为一种简易便捷的打印方式,为打印机的小型化和便携化提供了技术支撑。现有技术中,无墨打印的技术方案是将包裹染料的微胶囊和引发染料发色的引发剂混合并涂布在打印纸上,打印机通过加热打印纸,使得微胶囊的囊壁融化,从而使引发剂渗入微胶囊并使染料发色,进而在打印纸上显现出图像。

3.上述加热打印的方式有利于将打印机的结构简化,并且打印纸显色后可以保持较长的时间不褪色,但缺点是由于打印所得的图像实际上是由多个发色的微胶囊组成,微胶囊的颜色一经发色就固定下来且相互一致,使得打印出的图像颜色较为均一,缺乏层次感。因此,希望提供一种新的热敏染料微胶囊材料、制备方法及热敏涂料。

技术实现要素:

4.本发明的目的是提供一种热敏染料微胶囊材料、制备方法及热敏涂料,其能够至少部分地克服了现有技术中的不足。

5.本发明的目的之一,是提供一种热敏染料微胶囊材料。

6.本发明解决上述技术问题的技术方案如下:一种热敏染料微胶囊材料,包括由囊芯和囊壁组成的微胶囊,所述囊芯包括热敏染料,所述囊壁包括聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物、聚二甲基丙烯酸乙二醇酯、聚已内酰胺中的至少一种;所述微胶囊的d50为1

‑

10微米,所述囊壁的厚度在0.2

‑

1微米之间的分布均匀程度使所述微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%。

7.本发明的热敏染料微胶囊材料的有益效果是:该热敏染料微胶囊材料在各个温度区域内均能够产生相近的融化概率时,可以有助于热敏打印机根据需要通过改变温度而改变打印出的图案的色阶。

8.在上述技术方案的基础上,本发明还可以做如下改进。

9.进一步,所述微胶囊的d50为5

‑

6微米。

10.采用上述进一步的有益效果是:微胶囊中位径采用上述参数,可以在110℃至140℃之间产生更佳的显色效果。

11.进一步,所述热敏染料包括红色热敏染料和黑色热敏染料,所述红色热敏染料包括苯甲酸内酯化合物、紫内酯化合物至少一种,所述黑色热敏染料至少包括荧烷化合物。

12.采用上述进一步的有益效果是:同时包括红黑两种颜色的染料,发色效果更好。

13.本发明的目的之二,是提供一种热敏染料微胶囊材料的制备方法。

14.本发明解决上述技术问题的技术方案如下:一种热敏染料微胶囊材料的制备方法,包括如下步骤:

15.配置油相原料:混合5

‑

20质量份热敏染料、0.1

‑

1质量份引发剂及50

‑

100质量份有机溶剂,得到油相原料;

16.配置水相原料:混合5

‑

20质量份预聚物、70

‑

90质量份水及2

‑

5质量份分散剂,得到水相原料;

17.剪切乳化:将所述水相原料加入所述油相原料中并进行剪切,得到乳液,并进行静置直至得到的所述微胶囊的d50为1

‑

10微米且所述囊壁的厚度在0.2微米至1微米之间的分布均匀程度使所述微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%;

18.减压蒸馏:向所述乳液通入氮气至反应完全后进行减压蒸馏,即得到热敏微胶囊材料。

19.本发明的热敏染料微胶囊材料的制备方法的有益效果是:制备一种热敏染料微胶囊材料,该热敏染料微胶囊材料在各个温度区域内均能够产生相近的融化概率时,可以有助于热敏打印机根据需要通过改变温度而改变打印出的图案的色阶。

20.在上述技术方案的基础上,本发明还可以做如下改进。

21.进一步,所述预聚物选自聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物、聚二甲基丙烯酸乙二醇酯、聚已内酰胺中的至少一种,所述分散剂选自阿拉伯树胶、聚乙烯醇、司班20和吐温80中的至少一种。

22.采用上述进一步的有益效果是:便于形成囊壁厚度符合要求的热敏染料微胶囊材料。

23.进一步,所述剪切的转速≥8000rpm,时间≥1小时。

24.采用上述进一步的有益效果是:能够便于形成囊壁厚度符合要求的热敏染料微胶囊材料。

25.进一步,所述热敏染料包括红色热敏染料和黑色热敏染料,所述红色热敏染料包括苯甲酸内酯化合物和/或紫内酯化合物,所述黑色热敏染料至少包括荧烷化合物,所述有机溶剂为丁酮,所述引发剂为偶氮二异丁腈和/或过氧化二酰。

26.采用上述进一步的有益效果是:提高发色效果,并加快聚合反应速率。

27.进一步,在所述配置油相原料步骤中,还加入有抗uv助剂,混合5

‑

20质量份所述热敏染料、0.1

‑

1质量份所述引发剂、50

‑

100质量份所述有机溶剂及0.5

‑

1质量份所述抗uv助剂得到所述油相原料。

28.采用上述进一步的有益效果是:提升所制备的热敏染料微胶囊材料的抗uv性能。

29.优选地,所述抗uv助剂为苯并三唑类抗uv助剂。

30.采用上述进一步的有益效果是:进一步提升所制备的热敏染料微胶囊材料的抗uv性能。

31.本发明的目的之三,是提供一种热敏涂料。

32.本发明解决上述技术问题的技术方案如下:一种热敏涂料,包括2

‑

10质量份热稳定剂、1

‑

3质量份润滑剂、5

‑

10质量份分散剂、2

‑

20质量份显色剂及20

‑

80质量份如上所述的热敏染料微胶囊材料,所述热稳定剂选自亚磷酸酯、硬脂酸锌其中至少一种,所述润滑剂选自脂肪酸酰胺、油酸、聚酯类化合物其中至少一种,所述显色剂选自双酚a、对羟基苯甲酸其中至少一种,所述分散剂选自聚硅氧烷混合物。

33.本发明的热敏涂料的有益效果是:该热敏涂料在各个温度区域内均能够产生相近的融化概率时,可以有助于热敏打印机根据需要通过改变温度而改变打印出的图案的色阶。

34.根据本发明实施例,通过提供一种d50范围为1微米至10微米且所述囊壁的厚度在0.2微米至1微米之间的热敏染料微胶囊材料,其囊壁的厚度分布均匀程度使所述微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%,使得该热敏染料微胶囊材料在各个温度区域内均能够产生相近的融化概率时,可以有助于热敏打印机根据需要通过改变温度而改变打印出的图案的色阶。

附图说明

35.通过阅读参照以下附图所作的对非限制性实施例的详细描述,本发明的其它特征、目的和优点将会变得更明显:

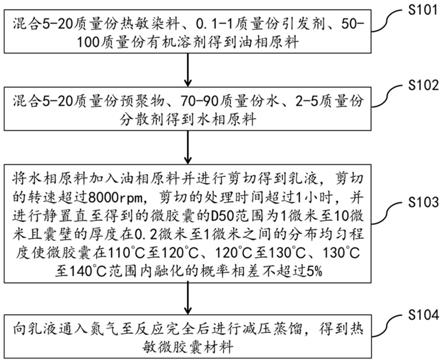

36.图1是本发明实施例制备热敏染料微胶囊材料的流程图。

具体实施方式

37.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。为了便于描述,附图中仅示出了与发明相关的部分。

38.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.本发明实施例提供一种热敏染料微胶囊材料,包括由囊壁和囊芯组成的微胶囊,囊芯包括热敏染料,囊壁包括聚二甲基丙烯酸乙二醇酯、聚已内酰胺、聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物至少一种,可以是仅由聚二甲基丙烯酸乙二醇酯、聚已内酰胺或聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物的一种组成,也可以是由其两种或三种的混合物组成,优选的情况下,该微胶囊的囊壁由聚二甲基丙烯酸乙二醇酯、聚已内酰胺及聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物按照1:1:1的比例组成。

40.囊芯中的热敏染料优选的可以是分别包括红色热敏染料和黑色热敏染料,这样加热打印时可以发色显示为较佳的红色,其中红色热敏染料优选为邻羟甲基苯甲酸内酯、结晶紫内酯等苯甲酸内酯化合物或紫内酯化合物至少一种,黑色热敏染料优选为荧烷,可以是2

‑

苯氨基

‑3‑

甲基

‑6‑

二乙氨基苯荧烷等,从而取得较好的发色效果。

41.为了使由本技术实施例所提供的热敏染料微胶囊材料组成的热敏打印纸能够显示出较好的色阶,在该热敏染料微胶囊材料中,微胶囊的d50范围为20微米至30微米,且微胶囊的囊壁的厚度范围为1微米至2微米并使得使上述微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%。这是由于目前热敏打印机的工作温度范围大多位于110℃至140℃之间,传统的打印机由于热敏打印纸的技术限制,不会考虑对加热温度进行调整以改变热敏打印纸的显色色阶。本发明的发明人经过实验研究发现,若将微胶囊的囊壁材料调整为聚二甲基丙烯酸乙二醇酯、聚已内酰胺、聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物至少一种,且微胶囊d50位于1微米至10微米之间,同时囊壁的厚度在0.2微米至1微米之间的分布均匀程度使微胶囊在110℃至120℃、120℃至130℃、130℃

至140℃范围内融化的概率相差不超过5%,例如可以是囊壁的厚度在0.2微米至1微米之间绝对均匀分布,或大致均匀分布,如在0.2微米至0.4微米之间分布率为24%、0.4微米至0.6微米之间分布率为25%、0.6微米至0.8微米之间分布率为25%、0.8微米至1微米之间分布率为26%等类似的大致均匀分布情况,且在上述各个温度区域内均能够产生相近的融化概率时,可以有助于热敏打印机根据需要通过改变温度而改变打印出的图案的色阶,例如在图案中心加热温度较高,从而使大部分的微胶囊均能发色,达到一个较高的色阶,在图案边缘处使用较低的加热温度,使得仅有少量的微胶囊发色,这样得到的图像具备合适的色阶分布,能够实现更好的显示效果。

42.在一种优选的实施例中,本技术实施例所提供的热敏染料微胶囊材料中的微胶囊的d50为5微米,经过实验研究,微胶囊粒径过小的情况下,容易出现低温误发色的问题,粒径过大则容易过度发色,经过实验研究发现,本技术实施例所提供的微胶囊的d50为5微米时,在上述的各个温度范围内达到较好的发色效果的概率较高。

43.本发明实施例所提供的上述的热敏染料微胶囊材料可以通过包括以下步骤的方法制备:

44.s101:配置油相原料:混合5

‑

20质量份热敏染料、0.1

‑

1质量份引发剂、50

‑

100质量份有机溶剂得到油相原料;

45.s102:配置水相原料:混合5

‑

20质量预聚物、70

‑

90质量水、2

‑

5质量份分散剂得到水相原料,预聚物选自聚二甲基丙烯酸乙二醇酯、聚已内酰胺、聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物至少一种,分散剂选自阿拉伯树胶、聚乙烯醇、司班20和吐温80至少一种;

46.s103:剪切乳化:将水相原料加入油相原料并进行剪切得到乳液,剪切的转速超过8000rpm,剪切的处理时间超过1小时,并进行静置直至得到的微胶囊的d50范围为1微米至10微米且囊壁的厚度在0.2微米至1微米之间的分布均匀程度使微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%;

47.s104:减压蒸馏:向乳液通入氮气至反应完全后进行减压蒸馏,得到热敏微胶囊材料。

48.下面,将对各个步骤进行详细说明。

49.在上述方法中,配置油相原料主要是为了将热敏染料溶解于有机溶剂中,并配合引发剂,从而在与溶解有预聚物的水相原料剪切过程中,可以在被切割成小液滴油相原料表面构成聚合物膜,从而将热敏染料包裹在聚合物膜中以构成微胶囊结构。这里的有机溶剂优选为丁酮,在提供足够的溶解度和黏度的同时,便于后续的减压蒸馏操作。当然可以使用任何有机溶剂作为所述有机溶剂而没有特别限制,只要其可用作溶解及减压蒸馏的介质即可。具体地,可以将如下物质用作所述有机溶剂:酯类溶剂如乙酸甲酯、乙酸乙酯、γ

‑

丁内酯和ε

‑

己内酯;醚类溶剂如二丁醚或四氢呋喃;酮类溶剂如环己酮;醇类如丁醇等,此处不一一列举。

50.对应的,配置水相原料主要是为了将作为上述微胶囊的囊壁的材料溶解于水相中,即上述的选自聚二甲基丙烯酸乙二醇酯、聚已内酰胺、聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物至少一种的预聚物,本技术实施例中还加入选自阿拉伯树胶、聚乙烯醇、司班20和吐温80至少一种的分散剂,预聚物、去离子水及分散剂的质量比分别为5

‑

20、70

‑

90及

2

‑

5,从而能够形成透明聚合物。优选的情况下,可以在加热的条件下搅拌该混合物,以加快溶解速度。

51.剪切乳化的步骤中,将上述的油相原料加入上述的水相原料中,在大于8000rpm(优选10000至20000rpm)的速度下进行剪切乳化,剪切乳化的处理时间超过1小时(优选1.5至2小时),之后进行静置,静置时间优选为0.5小时至1小时,直至微胶囊的d50范围为1微米至10微米且所述囊壁的厚度在0.2微米至1微米之间的分布均匀程度使所述微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%。进行静置的目的是使部分被剪切形成的液滴重新聚合,同时使水相中的预聚物能够充分反应,以获得所需的d50及较宽的囊壁厚度分布范围。

52.本技术所提供的技术方案与现有的制备微胶囊的技术方案主要区别在于,增加了静置的步骤,现有的技术方案中进行剪切期望获得分布较为均匀的微胶囊,而本技术为了解决微胶囊显色缺乏色阶的问题,设置了静置步骤,利用油相液滴在水相中有重新聚合的趋势这一特点,通过静置使得部分被剪切形成的小液滴重新聚合,并使水相中的预聚物能够充分反应,获得较宽且均匀的囊壁厚度分布范围。

53.在减压蒸馏步骤中,乳液的温度可以控制在40℃至60℃,从而在加快减压蒸馏的速度的同时不破坏微胶囊的囊壁。

54.优选地,在配置油相原料步骤中,对应于水相原料中选自,引发剂为偶氮二异丁腈或过氧化二酰至少一种。由于本技术中所使用的预聚物包括聚二甲基丙烯酸乙二醇酯、聚已内酰胺、聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物中的至少一种,使用偶氮二异丁腈或过氧化二酰作为引发剂可以更高效地引发上述的预聚物发生聚合反应。

55.优选地,在配置油相原料步骤中,还加入有抗uv助剂,混合5

‑

20质量份热敏染料、0.1

‑

1质量份引发剂及、50

‑

100质量份有机溶剂及0.5

‑

1质量份该抗uv助剂得到所述油相原料。该抗uv助剂可以选自巴斯夫紫外吸收剂、牌号为tinuvin460、tinuvin152其中一种或者混合物。当然抗uv助剂还可以是uv

‑

77、uv531、uv

‑

1130等其他抗uv助剂,加入抗uv助剂后,可以降低本技术所提供的热敏染料微胶囊被光照变性的概率。

56.本技术实施例还提供一种热敏涂料,其中包括2

‑

10质量份热稳定剂、1

‑

3质量份润滑剂、5

‑

10质量份分散剂、2

‑

20质量份显色剂及20

‑

80质量份如上的热敏染料微胶囊材料,热稳定剂选自亚磷酸酯、硬脂酸锌其中至少一种,润滑剂选自脂肪酸酰胺、油酸、聚酯类化合物其中至少一种,显色剂选自双酚a、对羟基苯甲酸其中至少一种,分散剂选自聚硅氧烷混合物,优选地可以是byk019或byk2102其中至少一种。热稳定剂、润滑剂、分散剂、显色剂及热敏染料微胶囊材料的混合质量比可以是2:1:5:1:20,也可以是10:3:10:20:80等其他比例。该热敏涂料的制备方法可以是将热稳定剂、润滑剂、分散剂、显色剂与上述的热敏染料微胶囊材料混合并搅拌均匀,该热敏涂料可以用于通过涂覆的手段制备热敏打印纸。

57.以下为本技术所提供的制备热敏涂料的方法的具体实施例。以下实施例及对比例中所涉及的原料,如无特殊说明,均为分析纯。

58.实施例1:

59.一种制备热敏涂料的方法,包括如下步骤:

60.配置油相原料:混合5质量份邻羟甲基苯甲酸内酯、0.1质量份偶氮二异丁腈及50质量份丁酮,加热至50℃,搅拌时间不小于25min直至搅拌均匀,得到油相原料;

61.配置水相原料:混合5质量份聚二甲基丙烯酸乙二醇酯、聚已内酰胺及聚n

‑

异丙基丙烯酰胺和聚乙二醇的嵌段共聚物的1:1:1混合物、70质量份去离子水和2质量份聚乙烯醇,在水相原料;

62.剪切乳化:将所述水相原料加入所述油相原料,使用上海沪析生产的沪析hr500高速剪切机剪切油相原料及水相原料的混合物,剪切的转速为10000rpm,剪切的处理时间为1.5小时,之后静置30分钟;

63.减压蒸馏:向剪切乳化所得到的乳液通入氮气至反应完全后进行减压蒸馏,得到热敏微胶囊材料。

64.混合涂料:混合2质量份亚磷酸酯、1质量份脂肪酸酰胺、5质量份byk019、2质量份双酚a及20质量份热敏染料微胶囊材料,得到热敏涂料。

65.实施例2:

66.配置油相原料:混合7质量份结晶紫内酯、0.5质量份偶氮二异丁腈及50质量份丁酮,加热至50℃,搅拌时间不小于25min直至搅拌均匀,得到油相原料;

67.配置水相原料:混合10质量份聚二甲基丙烯酸乙二醇酯和聚已内酰胺的1:1混合物、70质量份去离子水和4质量份聚乙烯醇,在水相原料;

68.剪切乳化:将所述水相原料加入所述油相原料,使用上海沪析生产的沪析hr500高速剪切机剪切油相原料及水相原料的混合物,剪切的转速为10000rpm,剪切的处理时间为1.5小时,之后静置30分钟;

69.减压蒸馏:向剪切乳化所得到的乳液通入氮气至反应完全后进行减压蒸馏,得到热敏微胶囊材料。

70.混合涂料:混合4质量份硬脂酸锌、2质量份油酸、6质量份byk2102、4质量份对羟基苯甲酸及30质量份热敏染料微胶囊材料,得到热敏涂料。

71.实施例3:

72.配置油相原料:混合15质量份邻羟甲基苯甲酸内酯、0.6质量份偶氮二异丁腈及100质量份丁酮,加热至60℃,搅拌时间不小于25min直至搅拌均匀,得到油相原料;

73.配置水相原料:混合20质量份聚二甲基丙烯酸乙二醇酯、70质量份去离子水和5质量份聚乙烯醇,在水相原料;

74.剪切乳化:将所述水相原料加入所述油相原料,使用上海沪析生产的沪析hr500高速剪切机剪切油相原料及水相原料的混合物,剪切的转速为15000rpm,剪切的处理时间为2小时,之后静置1小时;

75.减压蒸馏:向剪切乳化所得到的乳液通入氮气至反应完全后进行减压蒸馏,得到热敏微胶囊材料。

76.混合涂料:混合10质量份硬脂酸锌、3质量份油酸、10质量份byk2102、20质量份对羟基苯甲酸及80质量份热敏染料微胶囊材料,得到热敏涂料。

77.实施例4:

78.配置油相原料:混合10质量份邻羟甲基苯甲酸内酯、0.7质量份偶氮二异丁腈、100质量份丁酮及0.5质量份tinuvin460,加热至50℃,搅拌时间不小于25min直至搅拌均匀,得到油相原料;

79.配置水相原料:混合20质量份聚二甲基丙烯酸乙二醇酯、聚已内酰胺及聚n

‑

异丙

基丙烯酰胺和聚乙二醇的嵌段共聚物的1:1:1混合物、90质量份去离子水和5质量份聚乙烯醇,在水相原料;

80.剪切乳化:将所述水相原料加入所述油相原料,使用上海沪析生产的沪析hr500高速剪切机剪切油相原料及水相原料的混合物,剪切的转速为8000rpm,剪切的处理时间为1.5小时,之后静置1小时;

81.减压蒸馏:向剪切乳化所得到的乳液通入氮气至反应完全后进行减压蒸馏,得到热敏微胶囊材料。

82.混合涂料:混合8质量份硬脂酸锌、2质量份脂肪酸酰胺、6质量份byk2102、16质量份对羟基苯甲酸及60质量份热敏染料微胶囊材料,得到热敏涂料。

83.实施例5:

84.配置油相原料:混合20质量份2

‑

苯氨基

‑3‑

甲基

‑6‑

二乙氨基苯荧烷、0.7质量份偶氮二异丁腈、100质量份丁酮及0.5质量份tinuvin152,加热至50℃,搅拌时间不小于25min直至搅拌均匀,得到油相原料;

85.配置水相原料:混合10质量份聚二甲基丙烯酸乙二醇酯、聚已内酰胺的1:1混合物、90质量份去离子水和5质量份聚乙烯醇,在水相原料;

86.剪切乳化:将所述水相原料加入所述油相原料,使用上海沪析生产的沪析hr500高速剪切机剪切油相原料及水相原料的混合物,剪切的转速为8000rpm,剪切的处理时间为1.5小时,之后静置0.5小时;

87.减压蒸馏:向剪切乳化所得到的乳液通入氮气至反应完全后进行减压蒸馏,得到热敏微胶囊材料。

88.混合涂料:混合8质量份硬脂酸锌、2质量份脂肪酸酰胺、6质量份byk2102、16质量份对羟基苯甲酸及60质量份热敏染料微胶囊材料,得到热敏涂料。

89.对比例1:

90.本对比例跟实施例1的不同之处是在剪切后不进行之后静置30分钟的处理,其余均相同。

91.对比例2:

92.本对比例跟实施例1的不同之处是在剪切处理时间不同,以及剪切后不进行之后静置30分钟的处理,其余均相同。

93.实验例:

94.将实施例1

‑

5及对比例1

‑

2中所制备的热敏涂料分别涂覆于打印纸的阳面,涂覆厚度xx,并充分干燥,在打印纸上圈设4个区域,分别标号1

‑

4。分别使用105℃、125℃、135℃、145℃对区域1至区域4分别加热5微秒。使用杭州研特科技有限公司生产的yt

‑

acm色度仪分别测量区域1至区域4的色度,将其结果示下表:

[0095] 区域1色度区域2色度区域3色度区域4色度实验例140.178.2117.5157.2实验例251.299.8149.8201.1实验例355.4108.1162.3218.1实验例445.388.2132.8178.3实验例548.293.7141.6189.4

对比例141.5132.2143.5149.2对比例261.2189.2195.3210.5

[0096]

从实验结果可知,实验例1

‑

5中的区域1至区域4的色度增长幅度均在25%附近,相互差值不超过5%,因此可以确认,每个区域内微胶囊在110℃至120℃、120℃至130℃、130℃至140℃范围内融化的概率相差不超过5%。对比例1

‑

2中的区域1至区域2之间的色度增长幅度为300%至350%左右,区域2至区域3之间的色度增长幅度为10%左右,区域3至区域4之间的色度增长幅度为5%左右,相差很大。因此可以确认,实验例1

‑

5所制造的热敏涂料相比于对比例1

‑

2在打印具备更好的温度响应性,能够出现更丰富的色阶。

[0097]

以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1