一种具有高吸附性能的茶源纤维素、其加工方法及应用

1.本发明涉及一种具有高吸附性能的茶源纤维素、其加工方法及应用,属于农副产品综合利用领域。

背景技术:

2.在过去的几十年里,不可再生资源的过度使用和不可降解材料的大量堆积导致了社会严重的经济和环境危机。源自环保和可持续生物质的产品的开发和应用,引起了研究者的兴趣。纤维素以其廉价、无毒、可生物降解和高生物相容性成为近几十年来最重要的生物基材料之一,广泛应用于食品、造纸、制药、化工、能源和纺织工业。

3.木本植物和棉花通常被认为是不同行业使用的纤维素和纤维素衍生物的良好来源。然而,考虑到经济和环境影响,近年来研究人员和利益相关者倾向于寻找成本更低、可用性强且更容易获得的潜在替代品,例如工农业生产的副产品和联产品。人类的工农业生产活动每年会产生大量废弃物,价廉易得,用途广泛。目前,文献中已经报道了一些可靠的纤维素来源,它们被认为是木材和棉花的良好替代品,例如小麦秸秆、玉米秸秆、咖啡壳、菠萝皮、甘蔗渣、薯渣等。然而,关于从茶加工废弃物中提取纤维素的报道很少。茶叶加工过程中会产生大量的茶渣,其中一部分用作饲料、肥料,而大多数茶渣被废弃,通过堆肥、填埋、焚烧处理,资源利用率极低。从茶加工废弃物中提取纤维素,不仅能合理利用农副产品,同时有益于环境保护。

4.从木质纤维素资源中分离纤维素通常需要自上而下的方法,例如机械、化学,酶法和化学

‑

机械联合提取过程。传统方法中最常采用氢氧化钠,酸性亚氯酸钠溶液分步处理植物源木质纤维素材料,以获得纤维素。剧烈的反应条件能有效除去原料表面的蜡质层,果胶等物质以及与纤维素缠结的木质素,半纤维素,同时也会对纤维素本身造成破坏,严重损害纤维的管状结构,经过处理后的纤维素虽然粗糙度和比表面积有一定程度变化,但吸附性能很差。目前亟需一种更安全可靠绿色的方法来获得一种高吸附性的植物源纤维素。

技术实现要素:

5.为解决上述问题,本发明提供了一种便捷、高效、适用范围广的茶源纤维素的提取方法。本发明提供的方法提高了茶加工废弃物的利用率,能耗较低,加工过程中仅使用物理方法联合清洁的生物酶制剂,降低了目前常用的碱法提取纤维素工艺中浓碱对环境和设备造成的污染。同时,该处理方式下,产品具有相对粗糙的表面以及高比表面积,有效增强了其吸附性能。

6.本发明采用如下技术方案:

7.本发明的第一目的在于提供一种具有高吸附性能的茶源纤维素的加工方法,以茶加工废弃物为原料,所述方法包括如下步骤:

8.(1)将茶加工废弃物粉碎,按质量体积比(1:10)

‑

(1:50)g/ml与弱碱性缓冲液混匀,得到混合物;

9.(2)向步骤(1)所得混合物中添加复合酶液,在恒温超声场条件下酶解处理一定时间;酶解结束后,过滤所得混合物并收集滤渣;其中,所述复合酶液至少包括漆酶、木聚糖酶和果胶酶,且漆酶:木聚糖酶:果胶酶的酶活比例为1:(1

‑

5):(1

‑

7);

10.(3)将步骤(2)所得滤渣依次经洗涤、干燥和粉碎剂得到产物——具有高吸附性能的茶源纤维素,所述茶源纤维素比表面积为7

‑

10m2/g,对水分吸附能力大于15g/g。

11.作为本发明的其中一种实施方式,步骤(2)中添加的所述复合酶液相对于步骤(1)所得混合物的混合体积比为(1:20)

‑

(1:50)。

12.作为本发明的其中一种实施方式,步骤(2)中添加的所述复合酶液的酶活为2.0

‑

5.0u/ml。

13.作为本发明的其中一种实施方式,步骤(2)的酶解处理的超声场条件为超声功率为200

‑

500w。

14.作为本发明的其中一种实施方式,步骤(2)的酶解处理的恒温条件为45

‑

55℃。

15.作为本发明的其中一种实施方式,步骤(2)的酶解处理的时间为10

‑

40min。

16.作为本发明的其中一种实施方式,所述弱碱性缓冲液的ph为7.0

‑

8.5。

17.作为本发明的其中一种实施方式,所述弱碱性缓冲液包括tris

‑

盐酸缓冲液,磷酸氢二钠

‑

磷酸二氢钠缓冲液,磷酸氢二钠

‑

磷酸二氢钾缓冲液,磷酸二氢钾

‑

氢氧化钠缓冲液中的一种或多种。

18.作为本发明的其中一种实施方式,步骤(3)中的洗涤为依次采用水、乙醇和水进行洗涤。

19.作为本发明的其中一种实施方式,步骤(1)中的茶加工废弃物粉碎是将茶加工废弃物粉碎至60

‑

200目。

20.作为本发明的其中一种实施方式,所述茶加工废弃物包括绿茶、白茶、黄茶、青茶、红茶和黑茶中的一种或多种。

21.本发明的第二目的在于提供由前述的加工方法制得的具有高吸附性能的茶源纤维素,其特征在于,所述茶源纤维素的相对分子量为4

×

104‑

1.5

×

105g/mol,结晶度为40%

‑

60%。

22.本发明的第三目的在于提供前述具有高吸附性能茶源纤维素在功能食品、医药载体、生物材料、环境处理领域中的非疾病的诊断与治疗方面的应用。

23.本发明的第四目的在于提供一种由前述的具有高吸附性能茶源纤维素制得的生物材料。

24.本发明的第五目的在于提供一种具有高吸附性能的双子叶植物源纤维素的加工方法,参照前述的加工方法:

25.将茶加工废弃物替换为花生壳或者秸秆残渣;

26.或者,将茶加工废弃物替换为甘蔗渣、薯渣、稻壳、麦麸、花生壳、秸秆残渣中的至少一种。

27.与现有技术相比,本发明的有益效果:

28.1、本发明通过优选复合酶液的组合配比,联合恒温超声处理,基于两者的协同作用,使得所得的茶源纤维素产品具有更大的相对粗糙度以及更高比表面积(7

‑

10m2/g),进而有效增强了茶源纤维素产品的吸附性能。

29.2、本发明的超声联合多酶处理的加工方法与“两步法”——先超声后多酶处理的加工方法相比,所得的茶源纤维素产品的吸附性能差异明显。例如对比例4相对实施例4,吸湿量降低了36.19%。说明超声与多酶处理的步骤顺序,联合处理的方式对于所得的茶源纤维素产品的吸附性能影响显著。只有在本发明的特定联合方式下才能达到预期的高吸附性能技术效果。

30.3、本发明的超声联合多酶处理的加工方法所获得茶源纤维素产品的吸附性能高于单独超声处理的加工方法所获得茶源纤维素产品的吸附性能和单独多酶处理的加工方法所获得茶源纤维素产品的吸附性能的加和。例如,参见实施例5、对比例5

‑

1和对比例5

‑

2,实施例5的超声联合多酶处理的加工方法所获得茶源纤维素产品的吸附性能为:对水分吸附能力为18.99g/g;而同条件下单独超声处理的加工方法所获得茶源纤维素产品的吸附性能为对水分吸附能力为7.05g/g;同条件下单独多酶处理的加工方法所获得茶源纤维素产品的吸附性能为,对水分吸附能力为7.28g/g。分析计算可知,超声处理与多酶处理组合后的技术效果比单独多酶处理和单独超声处理的总和更优越。表明超声处理与多酶处理在功能上彼此支持,具有显著的协同作用。

31.4、本发明的具有高吸附性能的茶源纤维素的加工方法,适用范围广泛,包括但不限于包括绿茶、白茶、黄茶、青茶、红茶和黑茶中的一种或多种茶加工废弃物。同时,本发明的纤维素的加工方法还可以拓展到其他植物木质纤维素原料,例如甘蔗渣、薯渣、稻壳、麦麸、花生壳、秸秆残渣中,也可以使用多种植物木质纤维素的混合物作为原料。因此本发明的加工方法提供了一种新型的茶叶、甘蔗渣、薯渣、稻壳、麦麸、花生壳、秸秆残渣等废弃物的回收利用方法,并且均能提取得到高吸附性纤维素,在环境污染治理领域有巨大的潜力。

32.5、本发明的具有高吸附性能的茶源纤维素的加工方法,加工过程中仅使用物理方法联合清洁的生物酶制剂,降低了目前常用的碱法提取纤维素工艺中浓碱对环境污染和对设备的腐蚀,并且较为安全、便捷和高效。

33.6、本发明得到的具有高吸附性能的茶源纤维素可用于制备水凝胶、微/纳米纤维素等新材料,能够广泛应用于食品,医药,纺织,塑料工业等多个生产领域。

附图说明

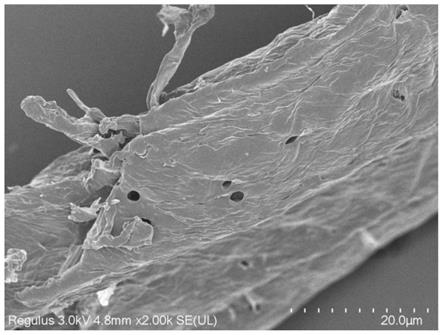

34.图1为本发明实施例2绿茶纤维素的形貌图,放大倍数为2000倍。

35.图2为本发明实施例2提取得到的绿茶纤维素的xrd图谱。

具体实施方式

36.下面结合一些实施例对高吸附性能的茶源纤维素的加工方法做进一步详细说明,但本发明的保护范围不局限于所述内容。

37.本发明根据以下方法对茶源纤维素吸附性质和基本结构进行测定和表征:

38.分子量测定:参照gb/t 1548

‑

2016《纸浆铜乙二胺(ced)溶液中特性粘度值的测定》,通过粘度法测量。将纤维素溶于铜乙二胺溶液中,由乌氏粘度计测得溶液流出时间t1和溶剂流出时间t0,由t1/t0计算得到粘度比η

r

,然后从gb/t 1548

‑

2016附录中η

r

与[η]

×

ρ换算表查得[η]

×

ρ,计算得到特性粘度[η],聚合度和分子量按照如下公式计算:

[0039]

dp

0.905

=0.75[η]

[0040]

mn=162dp

[0041]

吸湿性测定:取纤维素样品,称量并记为w1,置于温度为25℃,rh=81%的恒温恒湿箱,放置48h后,称量并记为w2,吸湿量按照如下公式计算:

[0042]

吸湿量(g/g)=(w2‑

w1)/w1[0043]

比表面积测试:将样品磨成粉末,采用多分析站全自动比表面积及空隙分析仪(autosorb iq),利用bet表征方法测定材料比表面积。

[0044]

fesem测试:将粉末样品表面镀金,使用冷场发射扫描电子显微镜(fesem,型号su8100),拍摄样品表面形貌,加速电压为15kv。

[0045]

xrd测试:使用x射线衍射仪(d2 phaser,bruker,德国)在cu

‑

kα辐射下分析样品的结晶度。在2θ为4

‑

50

°

的范围内扫描样品,每步时间为0.3s。使用以下方程式计算样品的相对结晶度指数(cri):

[0046]

相对结晶度(cri,%)=(i

002

‑

i

am

)/i

002

×

100

[0047]

式中i 002

为纤维素i型在(002)晶面衍射峰(2θ=22

°‑

23

°

)的最大吸收强度,代表结晶区的衍射强度;i

am

为纤维素无定形区(2θ=18

°‑

19

°

)的最小吸收强度,代表无定形区的衍射强度。

[0048]

本发明实施例所涉及的生物材料来源说明如下:

[0049]

茶加工废弃物的来源及前处理过程:茶加工废弃物为大闽食品(漳州)有限公司速溶茶生产工艺处理后的茎叶废弃物,即:使用去离子水一次或多次浸提茶叶中可溶性成分后残余的不溶性茶渣,于50℃鼓风干燥箱中烘干处理48h,粉碎,储存于自封袋中备用。

[0050]

漆酶:购自sigma(中国)公司,产品型号l2157,酶活≥50u/mg。

[0051]

木聚糖酶:购自sigma(中国)公司,产品型号x3876,酶活=100

‑

300u/mg。

[0052]

果胶酶:购自诺维信(中国)生物科技有限公司,产品型号bioprep 3000l,酶活=3000u/ml。

[0053]

实施例1:

[0054]

一种具有高吸附性能的茶源纤维素的加工方法,以茶加工废弃物为原料,所述方法包括如下步骤:

[0055]

(1)将茶加工废弃物粉碎,按质量体积比(1:10)

‑

(1:50)g/ml与弱碱性缓冲液混匀,得到混合物;

[0056]

(2)向步骤(1)所得混合物中添加适量酶活为2.0

‑

5.0u/ml的复合酶液,在恒温超声场条件下酶解处理一定时间;酶解结束后,过滤所得混合物并收集滤渣;其中,所述复合酶液至少包括漆酶、木聚糖酶和果胶酶,且漆酶:木聚糖酶:果胶酶的酶活比例为1:(1

‑

5):(1

‑

7);

[0057]

(3)将步骤(2)所得滤渣依次经洗涤、干燥和粉碎剂得到产物——具有高吸附性能的茶源纤维素,所述茶源纤维素比表面积为7

‑

10m2/g,对水分吸附能力大于15g/g。

[0058]

实施例2:

[0059]

一种具有高吸附性能的绿茶源纤维素的加工方法,以绿茶废弃物为原料,所述方法包括如下步骤:

[0060]

(1)取30g绿茶废弃物粉碎至100目,按质量体积比1:25g/ml与ph=7.5的磷酸氢二钠

‑

磷酸二氢钠缓冲液混匀;

[0061]

(2)向步骤(1)所得混合物中添加4.2u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:4),在超声功率310w,温度45℃条件下恒温酶解反应35min;酶解结束后,过滤所得混合物并收集滤渣;

[0062]

(3)将步骤(2)所得滤渣依次经洗涤(水

‑

乙醇

‑

水作为洗涤溶剂)、干燥和粉碎剂得到产物——具有高吸附性能的绿茶纤维素2#。

[0063]

经测试,实施例1中以绿茶废弃物为原料提取得到的绿茶纤维素1#的分子量为1.22

×

105g/mol,相对结晶度为42.76%;比表面积为8.92m2/g,其吸附性能:吸湿量(对水分吸附能力)为16.50g/g。

[0064]

对比例2

‑

1:不同复合酶液

[0065]

一种绿茶源纤维素的加工方法,参照实施例2,区别仅在于,将步骤(2)中“添加4.2u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:4)”调整为“添加4.2u/ml的复合酶液(木聚糖酶:果胶酶的酶活比例为1:2)”。

[0066]

对比例2

‑

1得到的产物——绿茶纤维素2

‑

1#。

[0067]

经测试,对比例2

‑

1中以绿茶废弃物为原料提取得到的绿茶纤维素2

‑

1#的分子量为1.13

×

105g/mol,相对结晶度为41.05%;比表面积为6.23m2/g,其吸附性能:吸湿量(对水分吸附能力)为12.70g/g。与实施例2的绿茶纤维素2#相比,比表面积降低了30.16%,吸湿量降低了23.03%。

[0068]

综上分析可知,相比于采用不同复合酶液进行处理,采用漆酶,木聚糖酶,果胶酶的组合方式处理得到的纤维素明显具有更好的吸附性能。说明复合酶液的组合方式对于所得的茶源纤维素产品的吸附性能影响显著,只有在本发明的特定复合酶液组合方式下才能达到预期的高吸附性能技术效果。

[0069]

对比例2

‑

2:两步法

‑

先超声再多酶处理

[0070]

一种绿茶源纤维素的加工方法,参照实施例2,区别仅在于,将步骤(2)“(2)向步骤(1)所得混合物中添加4.2u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:4),在超声功率310w,温度45℃条件下恒温酶解反应35min;酶解结束后,过滤所得混合物并收集滤渣”替换为“(2)将步骤(1)所得混合物在超声功率310w,温度45℃条件下恒温超声处理35min;过滤收集滤渣,重新按质量体积比1:25g/ml与ph=7.5的磷酸氢二钠

‑

磷酸二氢钠缓冲液混匀,向其中添加4.2u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:4),在温度45℃条件下恒温酶解反应35min;酶解结束后,过滤所得混合物并收集滤渣”。

[0071]

对比例2

‑

2得到的产物——绿茶纤维素2

‑

2#。

[0072]

经测试,对比例2

‑

2中以绿茶废弃物为原料提取得到的绿茶纤维素2

‑

2#的分子量为1.10

×

105g/mol,相对结晶度为40.80%;比表面积为6.88m2/g,其吸附性能:吸湿量(对水分吸附能力)为13.51g/g。与实施例2的绿茶纤维素2#相比,比表面积为降低了22.87%,吸湿量降低了18.12%。

[0073]

综上分析可知,超声与多酶处理的步骤顺序,联合处理的方式对于所得的茶源纤维素产品的吸附性能影响显著。只有在本发明的特定联合方式下才能达到预期的高吸附性能技术效果。

[0074]

对比例2

‑

3:传统加工方法(现有技术)

[0075]

一种绿茶源纤维素的加工方法,以绿茶废弃物为原料(同实施例2),所述方法包括

如下步骤:

[0076]

(1)称取40g绿茶废弃物粉碎至100目,以1:20(g/ml)加入10%的naoh溶液于80℃恒温反应2h,收集滤渣,洗涤、干燥处理;

[0077]

(2)取步骤(1)所得滤渣,以1:20(g/ml)加入7.5%的naclo2溶液(ph=4.0)于75℃恒温反应2h,收集并洗涤滤渣,

[0078]

(3)以1:20g/ml加入0.9%的h2o2溶液(ph=10.5)于55℃恒温反应1h,收集滤渣,洗涤、干燥、粉碎处理即得纤维素产品。

[0079]

对比例2

‑

3得到的产物——绿茶纤维素2

‑

3#。

[0080]

经测试,对比例2

‑

3中以绿茶废弃物为原料提取得到的绿茶纤维素2

‑

3#的分子量为1.07

×

105g/mol,相对结晶度为48.76%;比表面积为4.85m2/g,其吸附性能:吸湿量(对水分吸附能力)为10.90g/g。与实施例2的绿茶纤维素2#相比,比表面积降低了45.63%,吸湿量降低了33.94%。

[0081]

综上分析可知,采用传统技术时步骤繁琐,且获得的纤维素仅具有较差的吸附性能,只有在本发明的超声协同复合酶处理的方法下才能达到预期的高吸附性能技术效果。

[0082]

本发明通过优选复合酶液的组合配比,联合恒温超声处理,基于两者的协同作用,使得所得的茶源纤维素产品具有更大的相对粗糙度以及更高比表面积(7

‑

10m2/g),进而有效增强了茶源纤维素产品的吸附性能。

[0083]

实施例3:

[0084]

一种具有高吸附性能的红茶源纤维素的加工方法,以红茶废弃物为原料,所述方法包括如下步骤:

[0085]

(1)取40g红茶废弃物粉碎至80目,按质量体积比1:20g/ml与ph=8.0的tris

‑

盐酸缓冲液混匀;

[0086]

(2)向步骤(1)所得混合物中添加3.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:1:2),在超声功率200w,温度50℃条件下恒温酶解反应30min;酶解结束后,过滤所得混合物并收集滤渣;

[0087]

(3)将步骤(2)所得滤渣依次经洗涤(水

‑

乙醇

‑

水作为洗涤溶剂)、干燥和粉碎剂得到产物——具有高吸附性能的红茶纤维素3#。

[0088]

经测试,本实施例中以红茶废弃物为原料提取得到的红茶纤维素3#的分子量为7.62

×

104g/mol,相对结晶度为46.00%;比表面积为8.21m2/g,其吸附性能:吸湿量(对水分吸附能力)为15.67g/g。

[0089]

对比例3:单独多酶处理

[0090]

一种红茶源纤维素的加工方法,参照实施例3,区别仅在于,步骤(2)由“(2)向步骤(1)所得混合物中添加3.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:1:2),在超声功率200w,温度50℃条件下恒温酶解反应30min;酶解结束后,过滤所得混合物并收集滤渣;”替换为“(2)向步骤(1)所得混合物中添加3.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:1:2),在温度50℃条件下恒温酶解反应30min;酶解结束后,过滤所得混合物并收集滤渣”。

[0091]

对比例3得到的产物——红茶纤维素3

‑

1#。

[0092]

经测定,对比例3提取得到的红茶纤维素3

‑

1#的分子量为7.29

×

104g/mol,相对结

晶度为49.00%,比表面积为3.99m2/g,吸湿量为9.00g/g,与实施例3的红茶纤维素3#相比,比表面积降低了51.40%,吸湿量降低了42.57%。

[0093]

实施例4:

[0094]

一种具有高吸附性能的普洱生茶源纤维素的加工方法,以普洱生茶废弃物为原料,所述方法包括如下步骤:

[0095]

(1)取50g普洱生茶废弃物粉碎至120目,按质量体积比1:30g/ml与ph=8.0的tris

‑

盐酸缓冲液混匀;

[0096]

(2)向步骤(1)所得混合物中添加4.5u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在超声功率370w,温度55℃条件下恒温酶解反应25min;酶解结束后,过滤所得混合物并收集滤渣;

[0097]

(3)将步骤(2)所得滤渣依次经洗涤(水

‑

乙醇

‑

水作为洗涤溶剂)、干燥和粉碎剂得到产物——具有高吸附性能的普洱生茶纤维素4#。

[0098]

经测试,本实施例中以普洱生茶废弃物为原料提取得到的普洱生茶纤维素4#的分子量为6.48

×

104g/mol,相对结晶度为44.70%;比表面积为9.21m2/g,其吸附性能:吸湿量(对水分吸附能力)为17.24g/g。

[0099]

对比例4:两步法

‑

先超声再多酶处理

[0100]

一种普洱生茶源纤维素的加工方法,参照实施例4,区别仅在于,将步骤(2)“(2)向步骤(1)所得混合物中添加4.5u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在超声功率370w,温度55℃条件下恒温酶解反应25min;酶解结束后,过滤所得混合物并收集滤渣;”替换为“(2)将步骤(1)所得混合物在超声功率370w,温度55℃条件下恒温超声处理25min;过滤收集滤渣,重新按质量体积比1:30g/ml与ph=8.0的tris

‑

盐酸缓冲液混匀,向其中添加4.5u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在55℃条件下恒温酶解反应25min;酶解结束后,过滤所得混合物并收集滤渣”。

[0101]

对比例4得到的产物——普洱生茶纤维素4

‑

1#。

[0102]

对比例4中以普洱生茶废弃物为原料提取得到的普洱生茶纤维素4

‑

1#的分子量为6.16

×

104g/mol,相对结晶度为45.70%,比表面积为4.88m2/g,吸湿量为11.00g/g;与实施例4的普洱生茶纤维素4#相比,比表面积降低了47.01%,吸湿量降低了36.19%。

[0103]

实施例5:

[0104]

一种具有高吸附性能的普洱熟茶源纤维素的加工方法,以普洱熟茶废弃物为原料,所述方法包括如下步骤:

[0105]

(1)取25g普洱熟茶废弃物粉碎至200目,按质量体积比1:30g/ml与ph=7.5的磷酸氢二钠

‑

磷酸二氢钾缓冲液混匀;

[0106]

(2)向步骤(1)所得混合物中添加4.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在超声功率270w,温度55℃条件下恒温酶解反应20min;酶解结束后,过滤所得混合物并收集滤渣;

[0107]

(3)将步骤(2)所得滤渣依次经洗涤(水

‑

乙醇

‑

水作为洗涤溶剂)、干燥和粉碎剂得到产物——具有高吸附性能的普洱熟茶纤维素5#。

[0108]

经测试,实施例5中以普洱熟茶废弃物为原料提取得到的普洱熟茶纤维素5#的分子量为5.35

×

104g/mol,相对结晶度为45.90%,比表面积为10.00m2/g,吸湿量为18.99g/g。

[0109]

对比例5

‑

1:单独超声处理

[0110]

一种普洱熟茶源纤维素的加工方法,参照实施例5,区别仅在于,步骤(2)由“(2)向步骤(1)所得混合物中添加4.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在超声功率270w,温度55℃条件下恒温酶解反应20min;酶解结束后,过滤所得混合物并收集滤渣”替换为“(2)将步骤(1)所得混合物在超声功率270w,温度55℃条件下恒温超声20min;然后过滤所得混合物并收集滤渣”。

[0111]

对比例5

‑

1得到的产物——普洱熟茶纤维素5

‑

1#。

[0112]

经测试,对比例5

‑

1中以普洱熟茶废弃物为原料提取得到的普洱熟茶纤维素5

‑

1#的分子量为4.53

×

104g/mol,相对结晶度为40.25%;比表面积为3.95m2/g,其吸附性能:吸湿量(对水分吸附能力)为7.05g/g。与实施例5的普洱熟茶纤维素5#相比,比表面积降低了60.50%,吸湿量降低了62.88%。

[0113]

对比例5

‑

2:单独多酶处理

[0114]

一种普洱熟茶源纤维素的加工方法,参照实施例5,区别仅在于,步骤(2)由“(2)向步骤(1)所得混合物中添加4.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在超声功率270w,温度55℃条件下恒温酶解反应20min;酶解结束后,过滤所得混合物并收集滤渣”替换为“(2)向步骤(1)所得混合物中添加4.0u/ml的复合酶液(漆酶:木聚糖酶:果胶酶的酶活比例为1:2:6),在温度55℃条件下恒温酶解反应20min;酶解结束后,过滤所得混合物并收集滤渣”。

[0115]

对比例5

‑

2得到的产物——普洱熟茶纤维素5

‑

2#。

[0116]

经测试,对比例5

‑

2中以普洱熟茶废弃物为原料提取得到的普洱熟茶纤维素5

‑

2#的分子量为5.02

×

104g/mol,相对结晶度为43.00%;比表面积为4.07m2/g,其吸附性能:吸湿量(对水分吸附能力)为7.28g/g。与实施例5的普洱熟茶纤维素5#相比,比表面积降低了59.30%,吸湿量降低了61.66%。

[0117]

将实施例5、对比例5

‑

1和对比例5

‑

2结合对比分析可知,本发明的超声联合多酶处理的加工方法所获得茶源纤维素产品的吸附性能为对水分吸附能力大于15g/g;而同条件下单独超声处理的加工方法所获得茶源纤维素产品的吸附性能为对水分吸附能力小于7.5g/g;同条件下单独多酶处理的加工方法所获得茶源纤维素产品的吸附性能为对水分吸附能力小于7.5g/g。分析计算可知,本发明的超声联合多酶处理的加工方法所获得茶源纤维素产品的吸附性能高于单独超声处理的加工方法所获得茶源纤维素产品的吸附性能和单独多酶处理的加工方法所获得茶源纤维素产品的吸附性能的加和。即超声处理与多酶处理组合后的技术效果比单独多酶处理和单独超声处理的总和更优越。表明超声处理与多酶处理在功能上彼此支持,具有显著的协同作用。

[0118]

实施例6

[0119]

由实施例1

‑

5的具有高吸附性能的茶源纤维素,所述茶源纤维素的相对分子量为4

×

104‑

1.5

×

105g/mol,结晶度为40%

‑

60%,比表面积为7

‑

10m2/g。其吸附性能为对水分吸附能力大于15g/g。

[0120]

实施例7

[0121]

以实施例1

‑

5的具有高吸附性能的茶源纤维素为原料,结合本领域的已知工艺,可应用于功能食品、医药载体、生物材料、环境处理领域中的非疾病的诊断与治疗方面。

[0122]

实施例8

[0123]

以实施例1

‑

5的具有高吸附性能的茶源纤维素为原料,结合本领域的已知工艺,制得的生物材料。

[0124]

本发明所述的方法普遍适用于不同种类的植物资源,除上述实施例外,对青茶、黄茶、白茶废弃物,以及金花葵秸秆,玉米秸秆,花生壳等进行处理,均能提取得到高吸附性纤维素,在环境污染治理领域有巨大的潜力,也可用于制备水凝胶、微/纳米纤维素等,应用于食品,医药,纺织,塑料工业等多个生产领域。

[0125]

本发明已以较佳实施例公开如上,以上实施例仅为本发明的示例性,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出的各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1