片材束分割把持装置的制作方法

1.本发明涉及自积层的片材(例如下文所述的坯料)分割出既定张数的片材束并加以把持的片材束分割把持装置及使用其的片材束分割搬送方法。

背景技术:

2.一直以来,例如,纸杯的制造通过如下方法进行,即,将利用公知的冲压机冲压成扇形的片状纸片(以下,亦称为“坯料”)向纸杯成型机移送并成形。此种坯料通过将例如由聚乙烯膜层压而成且印刷有纸杯上的图案的原料纸冲压成大致扇形形状的方法而形成。

3.此时,已知有以下片材束分割装置,其将上述冲压机依序冲压而成的片材(坯料)集中成既定量的束(以下,亦称为“片材束”),将该片材束向上述纸杯成型机移送(参照专利文献1或专利文献2)。

4.再者,上述专利文献2中,示出了利用片材束分割装置将片材束向后工序,亦即成型机移送的例子,但此种后工序根据制造规格不同亦存在多种,例如有时可能需要将冲压后的片材(坯料)向另一工厂搬送。于此情形时,上述后工序变为所谓的装箱工序,而对片材束分割装置而言则要求具有将该片材束收容于收容箱中的功能。

5.[背景技术文献]

[0006]

[专利文献]

[0007]

[专利文献1]日本特开平6-143168号公报

[0008]

[专利文献2]日本特开2018-16008号公报

技术实现要素:

[0009]

[发明所欲解决的技术问题]

[0010]

根据上述专利文献,可机械性地使片材束的搬送自动化,从而促进效率化。然而,例如专利文献1中,对片材束的分割本身就有难度,可以说与通过人手来进行的形态实质上并无多大差异。另一方面,根据上述专利文献2,虽然能将片材束向后工序的搬送效率化,但要求例如减少搬送错误及提高搬送速度等进一步的改善。又,专利文献2中,并未特别提及向收容片材束的收容箱中的收容,此外,亦未考虑到片材束彼此的堆积。

[0011]

本发明以上述技术问题作为一例来借鉴而完成,其目的在于提供能把持着例如纸制片材束且更有效率地向后工序搬送的片材束分割把持装置。

[0012]

[解决技术问题的技术手段]

[0013]

本发明的一实施形态中的片材束分割把持装置,(1)其将多张片材积层而成的片材束的至少一部分分割并搬送,其特征在于包含:基座本体,其与相对于上述片材束接近或离开的搬送机构连接;分离杆,其竖立设置于上述基座本体,且具有用以将上述片材束分割成第1片材束与第2片材束的第1前端销;及夹持杆,其与上述分离杆对向地竖立设置于上述基座本体,且与上述分离杆协作来夹持分割出的上述第1片材束;且于上述夹持杆的前端设置有朝向上述分离杆侧延伸的第2前端销。

[0014]

又,上述(1)所记载的片材束分割把持装置中,(2)较佳为:竖立设置于上述基座本体的夹持杆的个数多于上述分离杆的个数。

[0015]

又,上述(1)或(2)所记载的片材束分割把持装置中,(3)较佳为:上述第1前端销具备:前端缘,其插入至上述第1片材束与上述第2片材束间;把持面,其以自上述前端缘延伸的方式形成,于分割上述片材束时与上述第1片材束接触并把持该第1片材束;背侧曲面,其于与上述把持面相反侧以自上述前端缘延伸的方式形成,且于上述分割时与上述第2片材束接触;以及一对侧面,其等配置于上述把持面与上述背侧曲面间。

[0016]

又,上述(1)至(3)中任一项所记载的片材束分割把持装置中,(4)较佳为:上述第1前端销及上述第2前端销中的至少一者分别能够绕杆的轴旋动。

[0017]

又,上述(1)至(4)中任一项所记载的片材束分割把持装置中,(5)较佳为:具有控制上述分离杆及上述夹持杆的驱动的控制装置,上述控制装置进行使上述第1前端销及上述第2前端销分别绕杆的轴旋动的控制,于由上述分离杆及上述夹持杆夹持的上述第1片材束解放时,使上述第1前端销开始旋动后,使上述第2前端销旋动。

[0018]

又,上述(5)所记载的片材束分割把持装置中,(6)其特征在于:上述夹持杆及上述第2前端销于上述基座本体至少设置有2根,上述控制装置于上述第1片材束的上述解放时,使至少2根上述夹持杆的第2前端销以相互对向的方式旋动。

[0019]

又,上述(1)至(6)中任一项所记载的片材束分割把持装置中,(7)较佳为:通过上述分离杆自上述片材束的铅直方向的下侧将上述第1前端销向上推,而将上述片材束分割成上述第1片材束与上述第2片材束。

[0020]

[发明的效果]

[0021]

根据本发明,能迅速地分割并把持片材束,并且抑制所把持的片材束的一部分意外掉落等搬送错误,能更有效率地将片材束向后工序搬送。此外,根据本发明,亦能将片材束堆积于收纳箱内,或者于片材束上堆积另一片材束等。

附图说明

[0022]

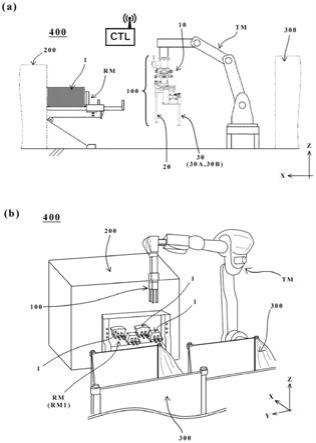

图1是包含本实施形态的片材束分割把持装置的片材束分割搬送系统的示意图;

[0023]

图2是自侧面观察本实施形态的片材束分割把持装置时的示意图;

[0024]

图3是表示搭载于分离杆的第1前端销的详细构造的示意图;

[0025]

图4是用以说明搭载于分离杆的第1前端销、及搭载于夹持杆的第2前端销的动作形态的示意图;

[0026]

图5是用以说明本实施形态的片材束分割搬送方法的流程图;

[0027]

图6是表示与多规格的坯料对应的手载置部的示意图;

[0028]

图7是表示将利用前工序手段冲压后的片材积层并载置于保持机构上的状态的示意图;

[0029]

图8是对图5所示的流程图中的片材束的取出工序的详细情况进行说明的流程图;

[0030]

图9是表示检测载置于坯料保持部的积层片材(片材束)中的分割点时的状态的示意图;

[0031]

图10是表示检测载置于坯料保持部的积层片材(片材束)的下端时的状态的示意图;

[0032]

图11是表示使坯料保持部中的坯料支持壁退避时的状态的示意图;

[0033]

图12是表示自坯料保持部所保持的积层片材分割既定量的片材束时的状态及其变迁的示意图;

[0034]

图13是表示重新把持自积层片材分割出的片材束并使其整齐排列时的状态及其变迁的示意图;

[0035]

图14是表示把持自积层片材分割出的片材束时的状态的示意图;

[0036]

图15是表示将把持的片材束向后工序搬送时的状态的示意图;

[0037]

图16是表示将到达后工序的片材束解放并载置时的状态及其变迁的示意图(其一);

[0038]

图17是表示将到达后工序的片材束解放并载置时的状态及其变迁的示意图(其二)。

[0039]

附图标记说明

[0040]

1:片材束

[0041]

1a:第1片材束

[0042]

1b:第2片材束

[0043]

10:基座本体

[0044]

12:夹持销旋动机构

[0045]

13:夹持机构

[0046]

14:分离销旋动机构

[0047]

20:分离杆

[0048]

21:第1前端销

[0049]

21a:前端缘

[0050]

21b:把持面

[0051]

21c:背侧曲面

[0052]

21d:一对侧面

[0053]

21e:连接孔

[0054]

22:支柱

[0055]

30,30a,30b:夹持杆

[0056]

31,31a,31b:第2前端销

[0057]

32:支柱

[0058]

40:分割点检测感测器

[0059]

50:规格测量感测器

[0060]

100:片材束分割把持装置

[0061]

200:前工序手段(冲压机)

[0062]

300:后工序手段(收容箱)

[0063]

400:片材束分割搬送系统

[0064]

a:分割点

[0065]

b:座标原点

[0066]

ctl:控制装置

[0067]

hd:手载置部

[0068]

mk:规格标记

[0069]

rm,rm1,rm2,rm3,rm4,rm5:保持机构

[0070]

sfa,sfb:导杆

[0071]

sw:支持壁

[0072]

tm:搬送机构。

具体实施方式

[0073]

以下,一边适当参照附图,一边对本发明的片材束分割把持装置及片材束分割搬送方法具体地进行说明。再者,以下实施形态是对本发明的一例进行说明,并非旨在限定本发明,亦可适当补充其他公知的构成。例如,关于以下所详细叙述的构成以外的装置构成,亦可于不妨碍本发明的主旨的范围内引用例如包含上述专利文献2在内的公知的搬送机构。

[0074]

[片材束分割搬送系统]

[0075]

图1的(a)、(b)示出了本实施形态中的片材束分割搬送系统400。如该图所示,本实施形态的片材束分割搬送系统400包含下述的片材束分割把持装置100、搬送机构tm、前工序手段200及后工序手段300等而构成。

[0076]

搬送机构tm例如为能够进行六轴控制且其前端具备能够与片材束分割把持装置100连接的臂机构的公知的搬送用机器人。再者,搬送机构tm亦可采用例如上述专利文献2所示的构造。

[0077]

前工序手段200是将本实施形态的片材成形为既定形状的公知的成型机械(冲压机)。作为一例,本实施形态的前工序手段200可例示将纸制坯料冲压成形为扇形的专利文献2等所揭示的公知的冲压机。于此情形时,该坯料最终被移送至纸杯成型机,成形为纸杯。

[0078]

后工序手段300是接收由片材束分割把持装置100搬送的第1片材束1a(将于下文中叙述)的公知的手段。例如于后工序为纸杯成形的情形时,该后工序手段300可例示纸杯成型机。另一方面,于后工序在别处(物理意义上远离的另一生产线或另一工厂等)的情形时,由于需要运输片材,故该后工序手段300变成用于运输的收容箱。例如图1的(b)等所示,此种收容箱可例示具有能供片材束分割把持装置100将片材束搬入或搬出的开口面的公知的纸箱等长方体状的箱子。

[0079]

以下,作为后工序手段300的一例,以上述用以将成形的片材向别处运输的收容箱为例继续进行说明。又,以下,作为一例,虽以成形为纸杯的扇形纸制片材(坯料)为例进行说明,但本发明并不限于上述内容,亦可为其他形状的片材,亦可为树脂制等除纸制以外的材质。

[0080]

[片材束分割把持装置]

[0081]

接着,一边参照图1~图4,一边对本实施形态中的片材束分割把持装置100的详细构成进行说明。该片材束分割把持装置100位于上述前工序手段200与后工序手段300之间,例如与专利文献2同样,具有如下功能:将由冲压机连续冲压而成的坯料于水平方向上积层且保持于保持机构rm的片材束1分割成第1片材束1a与第2片材束1b。

[0082]

更具体而言,如自例如图2等所理解的,本实施形态的片材束分割把持装置100具

有将多张片材(坯料)积层而成的片材束1的至少一部分分割并把持的功能,且包含基座本体10、分离杆20、夹持杆30、分割点检测感测器40、规格测量感测器50及控制装置ctl等而构成。

[0083]

基座本体10与能够相对于上述保持机构rm所保持的片材束1接近或离开的搬送机构tm连接。又,如图2所示,基座本体10的一端侧与上述搬送机构tm连接,另一方面,另一端侧处竖立设置有下述的分离杆20及夹持杆30。

[0084]

再者,如下所述,本实施形态中,分离杆20的第1前端销21及夹持杆30的第2前端销31能够分别绕轴旋转。又,夹持杆30能朝向分离杆20侧移动以将分割后的片材束1的一部分夹持。

[0085]

即,本实施形态中的基座本体10具有用以使夹持杆30的第2前端销31旋动的夹持销旋动机构12、使夹持杆30向分离杆20侧移动的夹持机构13、及用以使分离杆20的第1前端销21旋动的分离销旋动机构14而构成。

[0086]

再者,关于所述夹持销旋动机构12、夹持机构13及分离销旋动机构14的动力,并无特别限制,可应用压缩空气、油压或者进给螺杆机构等公知的各种驱动力供给机构。本实施形态中,与上述专利文献2同样地使用利用了压缩空气的气缸机构,作为上述驱动力供给机构的一例。

[0087]

又,本实施形态的基座本体10具有搭载下述分割点检测感测器40及规格测量感测器50的功能。此种基座本体10可无特别限制地应用例如金属材料等公知的材料作为其材质,且只要能发挥上述功能,亦可进一步具有公知的其他构件或功能。

[0088]

如上所述,分离杆20竖立设置于基座本体10,具有将片材束1分割成第1片材束1a与第2片材束1b的功能。即,“第1片材束1a”是指以本实施形态的片材束分割把持装置100一次能把持的量构成的片材束。又,“第2片材束1b”是指作为自片材束1分割出第1片材束1a而脱离后的剩余部分的片材束。因此,若为重复进行下述片材束的分割及把持的实施方式,则于第2次以后的分割处理中,继续自第2片材束1b分割既定量的第1片材束1a。

[0089]

具体而言,本实施形态的分离杆20包含第1前端销21及支柱22而构成,上述第1前端销21与保持机构rm所保持的片材束1的圆弧面(由各片材的内弧面或外弧面构成的片材束的侧面,亦可适当参照专利文献2)等接触而进行上述分割,上述支柱22于前端部搭载该第1前端销21且基端安装于上述基座本体10而竖立设置。再者,本实施形态中,虽对第1前端销21与片材束1的上述圆弧面接触的例子进行说明,但亦可为第1前端销21与片材束的其他侧面(例如除内弧面或外弧面以外的非弧面)接触而进行上述分割的实施方式。

[0090]

<第1前端销21的详细构造>

[0091]

接着,一边参照图3,一边对本实施形态中的分离杆20的第1前端销21的构造进行详细叙述。

[0092]

如自该图所理解的,本实施形态的第1前端销21包含前端缘21a、把持面21b、背侧曲面21c、一对侧面21d及连接孔21e而构成,上述前端缘21a插入至上述第1片材束1a与第2片材束1b间,上述把持面21b以自该前端缘21a延伸的方式形成且于分割片材束1时与第1片材束1a接触并把持该第1片材束1a,上述背侧曲面21c于与该把持面21b相反侧以自前端缘21a延伸的方式形成且于上述分割时与第2片材束1b接触,上述一对侧面21d配置于所述把持面21b与背侧曲面21c间,上述连接孔21e能够旋转地与上述支柱22连接。

[0093]

其中,把持面21b以自前端缘21a大致下垂的方式形成,以使得于上述分割时与第1片材束1a的主面(与把持面21b对向的面)平行。由此,于将第1片材束1a向后工序手段300搬送时,把持面21b能更确实地把持该第1片材束1a的主面。

[0094]

另一方面,背侧曲面21c以自上述前端缘21a至连接孔21e成为和缓的曲面状或倾斜状的方式形成。由此,能抑制于为了分割片材束1而将前端缘21a自第1片材束1a的圆弧面插入时第2片材束1b意外弯折。

[0095]

再者,本实施形态中,第1前端销21通过连接孔21e连接于支柱22,但第1前端销21与支柱22的连接方式并不限定于上述实施方式。即,亦可于不妨碍第1前端销21的旋转(旋动功能)的范围内采用其他公知的连接构造,例如代替上述连接孔21e而形成凸状的突起,并且于支柱22侧形成供上述突起插入的凹部等。

[0096]

通过如上所述的构成,本实施形态的第1前端销21能够通过上述分离销旋动机构14绕支柱22(杆)的轴旋动。

[0097]

返回图2,继续对本实施形态的片材束分割把持装置100所包含的各构成进行说明。

[0098]

夹持杆30与上述分离杆20对向地竖立设置于基座本体10,且构成为具有与分离杆20协作来夹持分割出的第1片材束1a的功能。

[0099]

更具体而言,如自图2等所理解的,本实施形态的夹持杆30包含第2前端销31及支柱32而构成,上述第2前端销31于搬送上述第1片材束1a时能够保持该第1片材束1a,上述支柱32于前端部搭载该第2前端销31且基端安装于上述基座本体10而竖立设置。

[0100]

如此,于夹持杆30的前端,设置有朝向分离杆20侧延伸的第2前端销31。由此,于搬送第1片材束1a时,分离杆20的第1前端销21与夹持杆30的第2前端销31相互对向,而能利用所述前端销支持第1片材束1a。

[0101]

再者,如上所述,于基座本体10,搭载有上述夹持销旋动机构12及夹持机构13。因此,第2前端销31不仅成为朝向分离杆20侧延伸的状态,而且能够通过该夹持销旋动机构12绕支柱32(杆)的轴旋动。又,支柱32能够通过该夹持机构13向分离杆20侧移动。

[0102]

又,如自图1及图2所理解的,竖立设置于上述基座本体10的夹持杆30的个数较佳为设定成较分离杆20的个数多。更具体而言,如图4所示,本实施形态的夹持杆30由一对夹持杆30a与夹持杆30b构成。亦即,本实施形态中,相对于1根分离杆20,至少2根(2组)夹持杆30竖立设置于基座本体10。

[0103]

因此,如图4所示,当支持着第1片材束1a进行搬送时,第1前端销21与第2前端销31(31a及31b)以相互朝向内侧而彼此对向的方式配置。另一方面,当向下述的收容箱中载置第1片材束1a时,能够通过使所述第1前端销21与第2前端销31分别旋动,而使第1片材束1a沿着彼此的支柱利用自身重量掉落从而得到解放。

[0104]

又,如根据图2等亦可知晓,于本实施形态的片材束分割把持装置100中,较佳为使第1前端销21及第2前端销31与基座本体10的基准位置(例如中心)相隔的距离互不相同。亦即,本实施形态中,第1前端销21与第2前端销31并非于距离基座本体10相同的高度处面对面,而是于图2中的x方向上,第1前端销21配置于较第2前端销31更接近基座本体10的位置。由此,可于将第1片材束1a载置于下述收容箱300时以稍微倾斜的状态载置,从而抑制构成第1片材束1a的端部侧的片材散乱。

[0105]

再者,本实施形态中,虽然是第1前端销21与第2前端销31两者分别绕支柱的轴旋动的较佳构成,但本发明并不限定于该形态。即,例如亦可设为第1前端销21旋动,另一方面,第2前端销31向外侧滑动移动的构成,还可设为与其相反的构成。亦即,本实施形态的第1前端销21与第2前端销31并非必须使两者均旋动,只要设为第1前端销21及第2前端销31中的至少一者能够绕轴旋动即可。

[0106]

如图2所示,分割点检测感测器40例如搭载于基座本体10,具有计算下述片材束1中的分割点a的功能。例如可例示雷射位移感测器等公知的测距感测器作为此种分割点检测感测器40。再者,本实施形态中,虽使用雷射位移感测器作为分割点检测感测器40,但并不限于此种光学式感测器,例如亦可使用电波式或超声波式等其他测距感测器。

[0107]

又,如下所述,本实施形态的分割点检测感测器40具有测距功能,因此亦可使其兼具测量多个保持机构rm(rm1~rm4,参照图7)所保持的各片材束1的分量的功能。

[0108]

如图2所示,规格测量感测器50例如搭载于基座本体10,具有检测上述多个保持机构rm(rm1~rm5,参照图7)所具备的规格标记mk的功能。可例示例如ccd(charge coupled device:电荷耦合元件)相机或cmos(complementary metal oxide semiconductor:互补金氧半导体)感测器等公知的摄影手段作为此种规格测量感测器50。由此,能辨别与保持机构rm所保持的片材(坯料)相关的规格,从而能抑制向后工序手段300搬送错误规格的片材(坯料)的情况。

[0109]

控制装置ctl可例示具备未图示的记忆体或cpu的公知的电脑。由此,能以片材束分割把持装置100执行例如经程序化的片材束分割搬送方法(将于下文中叙述)。

[0110]

<片材束分割搬送方法>

[0111]

接着,一边进一步参照图5~17,一边对本实施形态中的片材束分割搬送方法进行详细叙述。该片材束分割搬送方法例如为作为程序保存于上述记忆体中且能由控制装置ctl执行的一种使用了具有上述分离杆20及夹持杆30的片材束分割把持装置100的搬送方法。再者,执行该片材束分割搬送方法的程序除了储存于上述记忆体中以外,亦可为由上述控制装置ctl通过云端等公知的网络下载的形态。

[0112]

于图5所示的步骤1-1中,首先,判定是否需要更换手部。此处,于上述片材(坯料)用于例如纸杯等饮料容器的情形时,根据其用途或容量,基于多种规格,分别来决定形状。因此,首先于本实施形态的片材束分割搬送方法中,判定是否根据自前工序手段200供给的片材(坯料)选择了适当的手部(片材束分割把持装置100)。

[0113]

再者,该步骤1-1中的上述判定例如可由操作片材束分割把持装置100的作业人员进行,亦可由控制装置ctl根据未图示的标记或来自作业人员的输入等来执行。

[0114]

然后,若在步骤1-1中判定为无需更换手部,则移行至步骤2,另一方面,若判定为需要更换手部,则于接下来的步骤1-2中执行更换手部。再者,图6中,作为一例,示出了载置分别对应于上述多个规格而功能或形状互不相同的多种片材束分割把持装置100的手载置部hd的例子。由此,能够对应于多规格的片材(坯料),使用适当的手部(片材束分割把持装置)迅速地分割该片材并加以搬送。

[0115]

于接下来的步骤2中,对照着要搬送的片材(坯料)的规格,并且决定应分割把持的片材束的取出顺序。即,如图7所示,本实施形态中,由前工序手段200冲压而成的片材(坯料)在一例中是由并列设置的5个保持机构rm的导杆sfa及sfb分别保持。再者,保持机构rm

的详细构造除了将在下文中详细叙述的部分以外,与上述专利文献2相同,因此视需要将该专利文献2所揭示的“保持部100”的构成引用至本说明书中。

[0116]

本实施形态中,如上所述,自前工序手段200向5个保持机构rm1~rm5分别供给片材(坯料)。各片材(坯料)以其面内方向与铅直方向平行的状态(立起的状态)于导杆sfa及sfb上堆积。再者,本实施形态中,于导杆sfa及sfb上位于端部的片材(坯料)因支持壁sw而意外倾倒的情况亦得到抑制。该支持壁sw的具体构造与专利文献2的“坯料按压单元130”相同,因此省略详细说明。

[0117]

此时,于任一导杆(本例中为导杆sfa)的端部添加有上述规格标记mk。该规格标记mk与上述各种片材规格对应,通过检测该规格标记mk便能掌握片材的形状。

[0118]

如此,于上述步骤2中,控制装置ctl执行如下控制,即,控制片材束分割把持装置100的规格测量感测器50,来检测多个保持机构rm各自具备的规格标记mk。

[0119]

又,步骤2中,于上述规格的对照结束后,决定片材束的取出顺序。更具体而言,控制装置ctl挪用上述分割点检测感测器40,进行测量上述多个(本例中为5个)保持机构rm各自所保持的片材束1的分量的控制。如上所述,分割点检测感测器40为测距感测器,因此通过在与并列设置的多个保持机构rm对向而并列设置的方向上进行扫描,可判定至各保持机构rm所保持的片材束1的最前面为止的距离(即,各片材的分量、堆载量)。

[0120]

如此,本实施形态的片材束1于与多个片材积层的方向交叉的方向(图7的y方向)上具有既定的间隙而排列有多个,且分别载置于保持部(保持机构rm)。而且,本实施形态的片材束分割把持装置100进一步具有测量片材束1的分量的分量测量感测器(分割点检测感测器40),该分量测量感测器具有分别针对载置于上述保持部的片材束测量上述分量的功能。

[0121]

因此,在步骤2中,控制装置ctl例如可以自积层的片材(坯料)的堆载量较多的保持机构rm起依序取出片材束的方式决定取出顺序。再者,上述取出顺序为一例,控制装置ctl例如亦可以自上述堆载量较少的保持机构rm起依序取出片材束的方式决定取出顺序。再者,于以下的说明中,对将多个保持机构rm中位于左端的第1保持机构rm1所保持的片材束1分割并搬送的例子进行说明。

[0122]

于接下来的步骤3中,执行作为上述后工序手段的收容箱300的位置确认及对应需求的修正。即,本实施形态中的收容箱300如上所述为长方体状的纸箱,且四角附加有位置检测用标记(未图示)。因此,本实施形态中,通过挪用片材束分割把持装置100的规格测量感测器50拍摄附加于上述收容箱300的四角的位置检测用标记,来确定收容箱300的配置倾斜或其位置。

[0123]

再者,关于上述位置检测用标记,只要能利用作为摄影装置的规格测量感测器50来识别,则并无特别限制,可活用公知的各种测量用标记。于该步骤3中,通过利用上述方法一边确认收容箱300的位置,一边视需要对收容箱300的位置信息进行修正,能将下述第1片材束1a整齐且有效率地收容于收容箱300内。

[0124]

接着,在步骤4中,使用上述片材束分割把持装置100执行片材束的取出处理。关于该步骤4中的片材束的取出方式,使用图8~图15在下文中详细叙述。

[0125]

然后,在步骤4中,片材束的取出结束后,于接下来的步骤5中执行将取出的片材束向收容箱300中装载的处理。关于该步骤5中的片材束的装载方式,使用图16及图17在下文

中详细叙述。

[0126]

如上所述,步骤5的装载处理完成后,在步骤6中判定规定数量的片材(坯料)的装载是否已完成。然后,于在步骤6中判定为尚未达到规定数量的情形时,返回步骤4,第2片材束1b成为新的片材束1,重复进行新的第1片材束1a的取出处理至装载处理。另一方面,于在步骤6中判定为已将规定数量的片材(坯料)搬送至后工序的情形时,结束该搬送处理。

[0127]

<片材束的取出处理>

[0128]

接着,使用图8~图15对上述步骤4中的片材束的取出处理进行详细叙述。如图8所示,于本实施形态的片材束取出处理中,首先,控制装置ctl在步骤41中设定分离部位(分割点a)。

[0129]

更具体而言,如图9所示,控制装置ctl通过分割点检测感测器40计算片材束1中的分割点a。即,由于分离杆20的第1前端销21相对于基座本体10的位置已知,因此只要利用分割点检测感测器40测定与片材束1相隔的距离,便能计算出需以何种程度使片材束分割把持装置100接近片材束1,才能将第1前端销21定位于目标的分割点a。基于此种目的,本实施形态中,作为一例,将分割点检测感测器40的检测光照射至自片材束1的下端向z方向上方15mm的位置,由此测定与片材束1相隔的距离。

[0130]

此处,本实施形态中的“分割点a”是指于保持机构rm所保持的片材束1中,将要进行把持及搬送的第1片材束1a与剩余部分的第2片材束1b分开的点。再者,关于第1片材束1a的分量,例如几十张~一百几十张等,基于片材束分割把持装置100的把持能力或搬送效率等观点来决定。

[0131]

接着,在步骤42中,如图10所示,控制装置ctl检测保持机构rm所保持的片材束1的下端的位置。由此,决定上述片材束1中的上下方向的座标原点(图10中的“b”位置)。

[0132]

再者,如上所述,由于要搬送的片材(坯料)的规格已知,因此保持机构rm所保持的片材束1的上端位置亦能以上述座标原点为基准而算出。或者,亦可构成为利用上述分割点检测感测器40始终监视自前端销至片材束为止的距离。

[0133]

于接下来的步骤43中,如图11所示,控制装置ctl利用通过分离杆20的第1前端销21使第1保持机构rm1滑动移动而解除制动器(支持壁sw)对片材束1的支持。更具体而言,控制装置ctl使第1前端销21卡于第1保持机构rm1的凹部等而使片材束分割把持装置100后退(向+x方向移动)。

[0134]

于接下来的步骤44中,如图12的(a)、(b)所示,控制装置ctl通过分离杆20将第1保持机构rm1(导杆sfa及sfb)所保持的片材束1分割成第1片材束1a与第2片材束1b。更具体而言,控制装置ctl通过进行将上述分离杆20的第1前端销21自片材束1的铅直方向(图12中的z方向)的下侧向上推的控制,而将该第1保持机构rm1所保持的片材束1以上述分割点a为界分割成第1片材束1a与第2片材束1b。

[0135]

再者,此时如图12的(b)所示,本实施形态中,考虑到第1前端销21的厚度,控制装置ctl较佳为于第1前端销21插入至片材束1的分割点a的同时,使分离杆20向后退方向(图12中的+x方向,离开第2片材束1b的方向)移动。由此,能一边尽可能地抑制意料外的片材(坯料)的向上方鼓出,一边顺利地执行分割为第1片材束1a与第2片材束1b的处理。

[0136]

如上所述,第1前端销21的把持面21b自前端缘21a下垂,以与第1片材束1a的主面平行,故如图12的(b)所示,亦可假定分割出的第1片材束1a的一部分被向上方推而鼓出的

情形。即,亦可能于上述分割时,第1片材束1a中的第1前端销21侧的一部分片材因摩擦等而被推向上方。

[0137]

因此,本实施形态中,于接下来的步骤45中,如图13所示,控制装置ctl执行分割出的第1片材束1a的整齐排列处理。更具体而言,如图13的(a)所示,控制装置ctl先使分离杆20前进(向与上述后退方向相反的方向移动,亦即向图13中的-x方向的移动)并下降,再次使第1保持机构rm1(导杆sfa及sfb)暂时保持第1片材束1a。

[0138]

由此,即便分割出的第1片材束1a的一部分向上方鼓出,亦可再次与其他片材同样地使端部对齐而整齐排列。其后,如图13的(b)所示,控制装置ctl进行通过使分离杆20向上方(图13中的+z方向)移动,来进行重新保持已整齐排列的第1片材束1a的控制。

[0139]

然后,于接下来的步骤46中,如图14所示,控制装置ctl执行经分割及整齐排列的第1片材束1a的把持处理。更具体而言,控制装置ctl执行通过上述夹持机构13使夹持杆30向分离杆20侧移动的控制。由此,分离杆20所保持的第1片材束1a被把持(夹持)于该分离杆20与夹持杆30之间。

[0140]

再者,此时于采用气缸作为夹持机构13的情形时,控制装置ctl较佳为以使夹持杆30通过自身重量掉落至第1片材束1a的方式进行控制。由此,能抑制气缸所引起的不必要的加速等,从而抑制于上述夹持时片材(坯料)受损伤或发生弯折。

[0141]

又,如图14所示,于图14中的把持处理中,较佳为将夹持杆30的第2前端销31定位于与第2片材束1b的一部分对向的位置。由此,能抑制于上述把持处理期间内第2片材束1b的一部分(端部的片材)意外倾倒的情况。

[0142]

接着,在步骤47中,如图15所示,控制装置ctl进行如下控制,即,通过使片材束分割把持装置100后退及上升,而向后工序手段300搬送第1片材束1a。再者,本实施形态中,虽在步骤47中,片材束分割把持装置100后退及上升从而离开,但并不限于该形态。即,控制装置ctl亦可以执行使片材束分割把持装置100后退及上升中的至少一者的方式进行控制。

[0143]

又,如该图所示,较佳为于第1保持机构rm1的制动器(支持壁sw)支持第2片材束1b前,以至少一部分与该第2片材束1b对向的方式将片材束分割把持装置100维持于接近该第2片材束1b的位置。由此,片材束分割把持装置100(例如第1前端销21)暂时发挥制动器的功能,从而可抑制在重新利用支持壁sw进行支持前,第2片材束1b的一部分意外倾倒的情况。

[0144]

<片材束的装载处理>

[0145]

接着,使用图16及图17,对上述步骤5中的片材束的装载处理进行详细叙述。即,首先,如图所示,控制装置ctl进行向后工序手段300搬送第1片材束1a后,载置该第1片材束1a的控制。本实施形态中,由于后工序手段为收容箱300,因此控制装置ctl将第1片材束1a移送至收容箱300内并将该第1片材束1a定位于收容箱300的底面附近。

[0146]

其后,控制装置ctl进行如下控制,即,使第1前端销21及第2前端销31分别依序旋动,而将所把持的第1片材束1a解放。更具体而言,如图16的(a)所示,控制装置ctl进行使第1前端销21及第2前端销31分别绕轴旋动的控制,于由分离杆20及夹持杆30夹持的第1片材束1a解放时,先使第1前端销21开始旋动,然后使第2前端销31旋动。

[0147]

由此,如图16的(b)所示,首先,通过使第1前端销21以支柱22为旋转轴旋动,而第1片材束1a的单侧被解放,从而与收容箱300的底面接触。接着,通过使第2前端销31以支柱32为旋转轴分别旋动,而第1片材束1a中另一单侧被解放,从而使剩余部分与收容箱300的底

面接触。

[0148]

如上所述,由于本实施形态的夹持杆30至少设置有2根(一对夹持杆30a及30b),因此,如图16的(a)所示,控制装置ctl亦可进行如下控制,即,于第1片材束1a解放时以该至少2根夹持杆30a及30b的第2前端销31(31a及31b)相互对向的方式分别旋动。由此,抑制被移送至收容箱300内的第1片材束1a的一部分意外地发生载置偏移的情况。

[0149]

又,如上所述,自相对向的一对前端销(第1前端销21及第2前端销31)中数量相对较少的前端销侧(本例中为1个第1前端销21)起进行旋动。由此,能于单侧的前端销被解放时剩余部分的第1片材束的负荷分散而抑制对片材的损伤或折痕等的产生。

[0150]

再者,如图17所示,控制装置ctl亦可于收容箱300内将第1片材束1a解放后,再次通过夹持机构13使夹持杆30向分离杆20侧移动而进行再夹持动作。由此,能整理因第1片材束1a向收容箱300内掉落产生的冲击等而可能产生的片材(坯料)的散乱。其后,如该图所示,控制装置ctl进行如下控制,即,解除再夹持动作,使片材束分割把持装置100上升而自收容箱300内脱离。

[0151]

又,本实施形态的控制装置ctl进行使一对前端销(第1前端销21及第2前端销31)旋动而于收容箱300内解放第1片材束1a的控制。由此,当多次向收容箱300内收容第1片材束1a时,可自箱底面单纯地沿高度方向拉出(拉起)分离杆20及夹持杆30,此种拉出动作无需于水平方向上动作(分离杆20及夹持杆30不会妨碍已收容的片材束等),能以所需的最小限度的间隙收容片材束。

[0152]

以上,虽一边参照附图一边对本发明的较佳实施形态进行了说明,但本发明并不限定于该例。若为本发明所属技术领域的技术人员,自然可了解可于权利要求书所记载的技术思想的范畴内对上述实施形态尝试进一步的修改,且其等当然亦属于本发明的技术范围。

[0153]

即,例如亦可适当省略上述步骤1~步骤3。

[0154]

又,上述实施形态中,于图12中将第1前端销21自片材束1的下侧向上推而分割成第1片材束1a与第2片材束1b,但亦可改以自上侧使第1前端销21下降从而进行上述分割。

[0155]

[产业上的可利用性]

[0156]

本发明适于实现高度兼顾了自片材(坯料)的分割至到达目标场所为止的搬送时间的效率化与抑制掉落的片材束搬送。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1