一种纤维退捻定型装置、制备装置及方法与流程

1.本发明涉及纤维的制备,尤其涉及一种刚性纤维的退捻定型及制备。

背景技术:

2.在刚性纤维的加工过程中,为提高纤维的强度,往往需要进行高温热处理。高温热处理有两种方式:连续式和间歇式。有些纤维只能采用间歇式进行长时间的真空或在惰性气体环境中的高温热处理,而连续式的高温热处理不能达到需要的效果,例如:聚酰亚胺纤维、聚芳酯纤维,需要几个小时的高温热处理。还有些刚性纤维可以进行连续式高温热处理,例如聚对苯二甲酰对苯二胺纤维;也有些刚性纤维既可以进行连续式热处理也可以进行间歇式热处理,但产品的风格特色和性能有所不同,适用于不同的使用要求。

3.然而,无论是连续式,还是间歇式,在高温热处理过程中,聚合物都会进一步的聚合,使得分子链增长、平均分子量增大、粘度增大,从而通过“增粘”来提高纤维强度。但增粘也会导致丝束中的单纤维之间相互粘连,纤维束之间也相互粘连。现有技术中通过向原丝表面上加油的方式来防止纤维在增粘时发生上述的表面粘连,这样的方式在连续法中能够起到一定的作用,因为连续法高温加热时间短,只有几秒或几十秒的时间。但在间歇式刚性纤维的加工过程中,位于纤维表面的防粘油剂不能长时间耐受300℃以上的温度,高温下会挥发或裂解,因此不能起到防粘的作用,从而导致整个丝束本身变硬,刚性很大,会影响后续的织造和复合材料的加工。同时纤维束之间的粘连也会导致退筒时产生单丝起毛和断丝,影响纤维产品的性能,同样不便于织造后加工。

4.为解决上述问题,通常采用对初生纤维加捻的方式来避免粘连,避免在后续的退筒过程中丝束中的单丝发生断裂,产生毛丝和断丝。而刚性纤维一般应用在产业纺织品和复合材料行业,丝束中单纤维的抱合虽然有利于提高丝束和下游制品的强度、耐磨性能等,但是不利于浸胶。具体而言,在加工复合材料时,纤维是加强材料,而固化树脂是复合材料的基体。加强纤维材料和树脂基体的浸润和结合是影响整个复合材料性能的最关键因素之一。而纤维束的捻度不利于树脂的均匀扩散、渗透和复合。针对这些特殊用途,刚性纤维的捻数需要降低甚至完全退捻。

5.现有技术中,理论上可以使用倍捻机,通过锭子反向旋转来达到退捻的目的。然而,上述刚性纤维并不像普通化纤一样柔软,其丝束大角度曲折容易损伤纤维,同时导丝勾也很容易磨损。

技术实现要素:

6.鉴于上述的分析,本发明一实施方式旨在提供一种纤维退捻定型装置,用以解决现有技术在制备高强度高模量纤维过程中的退捻问题。

7.一方面,本发明一实施方式提供了一种纤维退捻定型装置,用于对半成品纤维进行退捻定型处理,所述半成品纤维是通过对初生纤维进行加捻处理、热处理得到,所述退捻定型装置包括退捻组件和拉伸定型组件,所述退捻组件用于将所述半成品纤维进行退捻处

理,所述拉伸定型组件用于将退捻处理后的纤维进行拉伸定型处理;其中,所述退捻组件包括:

8.卷丝筒,所述半成品纤维卷绕于所述卷丝筒;

9.导丝退捻筒,具有一空腔,所述卷丝筒位于所述空腔内;以及旋转部件,用于带动所述卷丝筒和所述导丝退捻筒进行转动。

10.根据本发明一实施方式,所述卷丝筒包括第一筒体,所述半成品纤维卷绕于所述第一筒体的外表面;和/或,

11.所述导丝退捻筒包括第二筒体,所述卷丝筒位于所述第二筒体内。

12.根据本发明一实施方式,所述第一筒体和所述第二筒体均为圆筒;和/或,

13.所述卷丝筒和所述导丝退捻筒具有相同的中心轴线。

14.根据本发明一实施方式,所述第二筒体的横截面直径为所述第一筒体的横截面直径的1.5~10倍。

15.根据本发明一实施方式,沿所述卷丝筒的轴线方向,所述导丝退捻筒的高度为所述卷丝筒高度的1/2~3/2。

16.根据本发明一实施方式,所述旋转部件包括锭子,所述卷丝筒和所述导丝退捻筒均设置于所述锭子。

17.本发明一实施方式进一步提供了一种纤维制备装置,包括:

18.纺丝组件,用于制备初生纤维;

19.加捻组件,用于将所述初生纤维进行加捻处理;

20.热处理组件,用于将加捻处理后的纤维进行热处理,制得半成品纤维;以及

21.上述的纤维退捻定型装置,用于将所述半成品纤维进行定型处理,制得成品纤维。

22.另一方面,本发明一实施方式提供了一种纤维的制备方法,包括:

23.将初生纤维进行加捻处理;

24.将加捻处理后的纤维进行热处理;

25.将热处理后的纤维进行退捻处理;以及

26.将退捻处理后的纤维进行拉伸定型处理,制得纤维成品;

27.其中,所述热处理后的纤维缠绕在卷丝筒上,所述卷丝筒位于具有一空腔的导丝退捻筒内;所述退捻处理包括:在所述卷丝筒和所述导丝退捻筒的转动作用下,将所述热处理后的纤维通过螺旋式运动脱离所述导丝筒并进行退捻。

28.根据本发明一实施方式,所述卷丝筒和所述导丝退捻筒均围绕所述卷丝筒的轴线做同向同速旋转。

29.根据本发明一实施方式,所述退捻处理过程中的退捻数为:

30.n=φ/v

31.n表示退捻数的数值,所述退捻数的单位为捻/米;φ表示所述卷丝筒转速的数值,所述卷丝筒转速的单位为转/分;v表示纤维在制备过程中的前进速度的数值,所述前进速度的单位为米/分。

32.与现有技术相比,本发明至少可实现如下有益效果之一:

33.1.本发明一实施方式的纤维退捻定型装置,结构简单,操作方便,不会对待处理的刚性纤维造成损伤,且能够在退捻的同时实现退筒。

34.2.本发明一实施方式的纤维的制备方法,使纤维通过螺旋式运动进行退筒的同时退捻,工艺简便且退捻效果良好。

35.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

36.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制。其中:

37.图1为本发明一实施方式的纤维退捻定型装置的结构示意图;

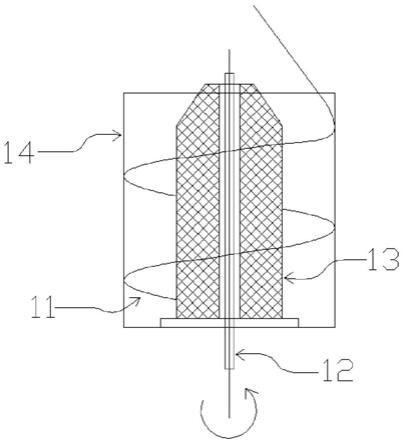

38.图2为本发明一实施方式的退捻组件的结构示意图;

39.附图标记说明如下:

40.10、退捻组件;11、半成品纤维;12、锭子;13、卷丝筒;14、导丝退捻筒;20、导丝器;30、第一牵引机;40、热定型机;50、第二牵引机;60、收卷机。

具体实施方式

41.下面结合附图来具体描述本发明的优选实施方式,其中,附图构成本发明一部分,并与本发明的实施方式一起用于阐释本发明的原理,并非用于限定本发明的范围。

42.参照图1、2所示,本发明一实施方式提供了一种纤维退捻定型装置(亦即丝束的后处理装置之一),用于对半成品纤维11进行定型处理,其中,半成品纤维11可通过对初生纤维进行加捻处理、热处理得到;该定型装置包括退捻组件10和拉伸定型组件,退捻组件10用于将半成品纤维11进行退捻处理,拉伸定型组件用于将退捻处理后的纤维进行拉伸定型处理;

43.其中,退捻组件10包括卷丝筒13、导丝退捻筒14和旋转部件,旋转部件可带动卷丝筒13和导丝退捻筒14进行同向、同轴、同步旋转;卷丝筒13会和卷绕于其上的半成品纤维11一起进行转动,在转动过程中,半成品纤维11在离心力的作用下以螺旋式运动脱离卷丝筒13并同时发生退捻;导丝退捻筒14可用于限定半成品纤维11横向的运动范围,其中,横向是指垂直于卷丝筒13轴线的各方向。

44.理论上,假如在初生纤维收卷时加s捻,而在后续的热拉伸后收卷时采用环锭式加z捻,可以达到退捻的目的。但是如果这样,相当于纤维退捻后没有定型,需要另外添加一道工序定型,增加成本。而如果在热拉伸前采用倍捻机反向加捻,结构和操作相对复杂,同时对刚性纤维的磨损比较大。

45.本发明一实施方式的纤维退捻定型装置,通过使卷丝筒13进行旋转,使得纤维因离心力作用脱离卷丝筒13,过程中不会对纤维造成损伤,能够实现有效的退捻,且还能使纤维在退捻的同时实现退筒(从卷丝筒13上脱离)。

46.本发明一实施方式的纤维退捻定型装置,可用于在刚性纤维,尤其是高强度高模量纤维的制备过程中进行退捻拉伸定型处理。

47.于一实施方式中,高强度高模量纤维可以是拉伸断裂强度大于18cn/dtex、弹性模量大于100gpa的纤维。

48.本发明一实施方式的高强度高模量纤维可以是聚合物纤维。

49.于一实施方式中,用于进行退捻定型处理的刚性丝束可以是聚酰亚胺纤维、聚芳酯纤维、杂环共聚芳纶等需要经过长时间热处理而使得丝束中单纤维产生粘连进而失去柔软性变硬的纤维。

50.于一实施方式中,旋转部件包括锭子12、设置于锭子12上的皮带和带动皮带运动的电机等。

51.参照图1、2所示,于一实施方式中,卷丝筒13包括一筒体,半成品纤维11卷绕于卷丝筒13的外表面,锭子12可设置于卷丝筒13内的空腔内,以带动卷丝筒13进行围绕其筒体轴线的旋转。

52.于一实施方式中,导丝退捻筒14具有一空腔,卷丝筒13可位于该空腔内。

53.于一实施方式中,沿卷丝筒13的轴线方向,导丝退捻筒14的高度h1可以是卷丝筒13高度h2的1/2~3/2,例如导丝退捻筒14的高度h1可以是2/3h2、3/4h2或h2。

54.于一实施方式中,导丝退捻筒14可以包括一筒体,卷丝筒13设置于导丝退捻筒14的筒体内,即,导丝退捻筒14环绕卷丝筒13设置。导丝退捻筒14还可与锭子12相互固定,以使锭子12能够带动导丝退捻筒14进行围绕其筒体轴线的旋转。

55.于一实施方式中,导丝退捻筒14可套设于锭子12的外部,进一步而言,锭子12可位于导丝退捻筒14的轴线位置,卷丝筒13扣在锭子12上,三者的组合能够使导丝退捻桶14、锭子12以及卷丝筒13一起在套设于锭子12上的皮带的驱动作用下进行同步转动。

56.进一步而言,在使用过程中,导丝退捻筒14可长期固定在锭子12上,而缠绕有半成品纤维11的卷丝筒13可在纺丝退捻前套在锭子12的中心轴上。

57.于一实施方式中,卷丝筒13、导丝退捻筒14均可包括圆柱形的筒体。

58.于一实施方式中,导丝退捻筒14筒体的横向尺寸,例如垂直于其轴线方向的横截面直径可以为卷丝筒13筒体横截面直径的1.5~10倍、例如2倍、3倍、4倍、5倍、6倍、8倍等。

59.于一实施方式中,卷丝筒13、导丝退捻筒14具有相同的轴线。

60.本发明对于卷丝筒13、导丝退捻筒14的材质没有限定,例如卷丝筒13可以是金属材质,进一步可以为铝材质;导丝退捻筒14可以为塑料材质。

61.作业时,在锭子12的带动下,锭子12、卷丝筒13、导丝退捻筒14做同向同速旋转,卷绕在卷丝筒13表面的半成品纤维11的自由端在离心力的作用下脱离卷丝筒13,并在导丝退捻筒14内以螺旋式的运动方式向着远离卷丝筒13且靠近拉伸定型组件的方向运动,在此过程中,实现了半成品纤维11的退捻和退筒。其中,在半成品纤维11脱离卷丝筒13的过程中,导丝退捻筒14能够限定半成品纤维11的横向运动范围,起到握持纤维的作用;且由于其与纤维同向同速旋转,能够为纤维的运动提供推动力,有助于退捻的顺利进行。

62.参照图1所示,于一实施方式中,拉伸定型组件可包括第一牵引机30、热定型机40、第二牵引机50、收卷机60以及相应的电控组件(图中未示),退捻后的纤维可依次经第一牵引机30、热定型机40、第二牵引机50、收卷机60进行处理,制得成品纤维。

63.于一实施方式中,纤维退捻定型装置还可包括导丝部件,导丝部件可包括一个或多个导丝器20,导丝部件可设置于退捻组件与拉伸定型组件之间,以将退捻后的纤维导向拉伸定型组件进行处理。作业时,纤维经过多个导丝器20后,丝束中的单纤维变得分散,不再相互粘连,可进入后续的拉伸定型组件进行拉伸定型处理。

64.于一实施方式中,导丝部件可设置于退捻组件的上方,以使退捻后的纤维能够大致沿着卷丝筒13轴线的方向行进。

65.于一实施方式中,也可把拉伸和定型分为两个工序,相应地,拉伸定型组件包括:第一牵引机、热拉伸机、第二牵引机、热定型机和第三牵引机。

66.本发明中,导丝器20、第一牵引机30、热定型机40、第二牵引机50、收卷机60等均可为现有装置。

67.本发明一实施方式进一步提供了一种纤维制备装置,包括:

68.纺丝组件,用于制备初生纤维;

69.加捻组件,用于将初生纤维进行加捻处理;

70.热处理组件,用于将加捻处理后的纤维进行热处理,制得半成品纤维;以及

71.上述的纤维退捻定型装置,用于将半成品纤维进行定型处理,制得成品纤维。

72.本发明一实施方式进一步提供了一种纤维的制备方法,包括:

73.将初生纤维进行加捻处理;

74.将加捻处理后的纤维进行热处理;

75.将热处理后的纤维进行退捻处理;以及

76.将退捻处理后的纤维进行拉伸定型处理,制得纤维成品。

77.本发明一实施方式的纤维的制备方法可通过上述制备装置进行实施。

78.参照图1、2所示,于一实施方式中,热处理后的纤维(半成品纤维11)缠绕在卷丝筒13上,退捻处理包括:在卷丝筒13的转动作用下使半成品纤维11通过螺旋式运动脱离卷丝筒13,纤维在螺旋式运动的同时发生退捻。

79.于一实施方式中,卷丝筒13位于导丝退捻筒14内,卷丝筒13和导丝退捻筒14围绕卷丝筒13的轴线方向同向转动,半成品纤维11的至少部分螺旋式运动发生在导丝退捻筒14内。在螺旋式运动过程中,半成品纤维11会与导丝退捻筒14相接触,由此限定了纤维横向的运动范围,同时导丝退捻筒14的转动会对纤维的运动起到推动作用,有助于退捻的顺利进行。

80.于一实施方式中,可通过锭子12带动卷丝筒13、导丝退捻筒14进行转动,进一步可根据锭子12的转速和纤维在各组件中的前进速度来设计需要的退捻数。具体而言,退捻数可以通过如下公式进行调整:

81.n=φ/v

82.其中,n表示退捻数,其数值对应的单位为捻/米;φ表示锭子转速的数值,锭子转速对应的单位为转/分;v表示纤维在定型装置中的前进速度的数值,该前进速度对应的单位为米/分。需要说明的是,上述公式中,n与φ/v仅表示在数值上是相等的,并不需要在量纲上也要相对应。

83.于一实施方式中,可以是锭子12每旋转一周,半成品纤维11退一个捻。

84.于一实施方式中,对加捻处理后的纤维进行热处理的温度可以为大于250℃。

85.于一实施方式中,拉伸定型处理时纤维依序进入第一牵引机30、热定型机40、第二牵引机50进行拉伸定型处理,在第一牵引机30和第二牵引机50之间存在线速度的拉伸比,从而使纤维拉伸和高温定型。

86.本发明中,热定型处理和拉伸处理等均可为现有工艺。

87.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1