一种熔体直纺聚脂纤维及其生产方法与流程

1.本发明涉及聚酯纤维技术领域,具体涉及一种熔体直纺聚脂纤维及其生产方法。

背景技术:

2.聚酯纤维,俗称“涤纶”,是由有机二元酸和二元醇缩聚而成的聚酯经纺丝所得的合成纤维,简称pet纤维,属于高分子化合物,近年来,中国化纤以聚酯涤纶为主体的化纤产业技术进步和竞争能力大幅提升,市场对性能优异、风格独特的各类功能性差别化新品种的需求量也迅速扩大,然而大部分的化产品采用切片纺的工艺,主要是通过将聚酯切片进行干燥、螺杆加热再熔融挤出至纺丝箱体进行纤维的生产,但是切片纺技术中存在能耗高、流程长、且纤维强度不稳定等缺点。

技术实现要素:

3.针对上述存在的技术不足,本发明的目的是提供一种熔体直纺聚脂纤维及其生产方法。

4.为解决上述技术问题,本发明采用如下技术方案:本发明提供一种熔体直纺聚脂纤维,由聚酯熔体和色母熔体按质量比(15-20):(2-5)混合纺丝形成,

5.所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸100-150份、乙二醇90-130份、季戊四醇0.1-0.5份,热稳定剂1-5份、润滑剂2-5份、光稳定剂0.5-2份、抗氧剂0.5-2份和催化剂3-8份;

6.所述色母熔体以重量份计,其原料组成包括:聚乙烯15-25份、聚乙烯醇5-10份、含亲水基团的反应单体3-8份、偶联剂2-5份和着色剂2-5份。

7.优选的一种实施案例,所述聚酯熔体和色母熔体的质量比为15:2,所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸110份、乙二醇95份、季戊四醇0.1份,热稳定剂1份、润滑剂2份、光稳定剂0.5份、抗氧剂0.5份和催化剂3份;所述色母熔体以重量份计,其原料组成包括:聚乙烯15份、聚乙烯醇6份、含亲水基团的反应单体4份、偶联剂2份和着色剂3份。

8.优选的一种实施案例,所述聚酯熔体和色母熔体的质量比为15:4,所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸120份、乙二醇105份、季戊四醇0.2份,热稳定剂2份、润滑剂3份、光稳定剂0.5份、抗氧剂1份和催化剂4份;所述色母熔体以重量份计,其原料组成包括:聚乙烯17份、聚乙烯醇7份、含亲水基团的反应单体5份、偶联剂3份和着色剂3份。

9.优选的一种实施案例,所述聚酯熔体和色母熔体的质量比为20:3,所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸130份、乙二醇115份、季戊四醇0.3份,热稳定剂3份、润滑剂3份、光稳定剂1份、抗氧剂1份和催化剂5份;所述色母熔体以重量份计,其原料组成包括:聚乙烯20份、聚乙烯醇8份、含亲水基团的反应单体6份、偶联剂4份和着色剂4份。

10.优选的一种实施案例,所述聚酯熔体和色母熔体的质量比为4:1,所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸140份、乙二醇125份、季戊四醇0.4份,热稳定剂4

份、润滑剂4份、光稳定剂2份、抗氧剂2份和催化剂7份;所述色母熔体以重量份计,其原料组成包括:聚乙烯23份、聚乙烯醇8份、含亲水基团的反应单体7份、偶联剂4份和着色剂5份。

11.优选的一种实施案例,所述热稳定剂为磷酸三甲酯和磷酸三苯酯中的一种或几种,所述润滑剂为石蜡或聚乙烯蜡中的一种,所述光稳定剂为光稳定剂3853、光稳定剂622、光稳定剂292、光稳定剂770和光稳定剂123中的一种或几种,所述抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯,所述催化剂为己内酰胺钠盐或己内酰胺溴化镁中的一种。

12.优选的一种实施案例,所述含亲水基团的反应单体为异丙二醇、戊二甲酸二甲酯、季戊四醇、新戊二醇和己二甲酸二甲酯中的一种或多种,所述偶联剂为硅烷偶联剂。

13.一种熔体直纺聚脂纤维的生产方法,包括如下步骤:

14.s1、将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体;

15.s2、将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体;

16.s3、将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘;

17.s4、将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维;

18.s5、初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

19.优选的一种实施案例,步骤s1中,所述酯化反应在氮气氛围下进行,压力为30-40kpa,温度为240-255℃,时间为100-120min,所述缩聚反应的压力为90-110pa,温度为250-265℃,时间为160-180min;步骤s3中,混合熔体增粘的方法为采用低压螺旋蒸发器对熔体中的水分进行脱除,压力设定为10-80kpa,温度设定为264-278℃。

20.优选的一种实施案例,步骤s4中,纺丝温度为235-250℃,纺丝速度3700m/min,侧吹风温度25-30℃,侧吹风风速0.2-0.4m/s;步骤s5中,上油率为0.4%

±

0.2,拉伸热定型包括一级拉伸和两级拉伸,一级拉伸比为4.0-4.2,二级拉伸比为1.40-1.42,拉伸过程的温度为90-235℃,总拉伸比为5.9-6.05。

21.本发明的有益效果在于:将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体,提高聚酯熔体的流动性和稳定性,将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体,将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘,提高混合熔体的粘度,便于纺丝成型,减小纤维断裂概率,将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维,初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品,工艺简便,得到强度优良、成品率高的聚酯纤维,具有推广价值。

附图说明

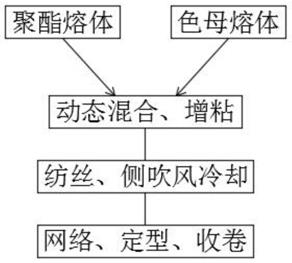

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现

有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为本发明实施例提供的一种熔体直纺聚脂纤维的生产方法示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1:如图1,本发明提供了一种熔体直纺聚脂纤维,由聚酯熔体和色母熔体按质量比15:2混合纺丝形成所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸110份、乙二醇95份、季戊四醇0.1份,热稳定剂1份、润滑剂2份、光稳定剂0.5份、抗氧剂0.5份和催化剂3份;所述色母熔体以重量份计,其原料组成包括:聚乙烯15份、聚乙烯醇6份、含亲水基团的反应单体4份、偶联剂2份和着色剂3份。

26.优选的一种实施案例,所述热稳定剂为磷酸三甲酯,所述润滑剂为石蜡,所述光稳定剂为光稳定剂3853,所述抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯,所述催化剂为己内酰胺钠盐。

27.优选的一种实施案例,所述含亲水基团的反应单体为异丙二醇,所述偶联剂为硅烷偶联剂。

28.一种熔体直纺聚脂纤维的生产方法,包括如下步骤:

29.s1、将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体;

30.s2、将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体;

31.s3、将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘;

32.s4、将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维;

33.s5、初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

34.优选的一种实施案例,步骤s1中,所述酯化反应在氮气氛围下进行,压力为30-40kpa,温度为240-255℃,时间为100-120min,所述缩聚反应的压力为90-110pa,温度为250-265℃,时间为160-180min;步骤s3中,混合熔体增粘的方法为采用低压螺旋蒸发器对熔体中的水分进行脱除,压力设定为10-80kpa,温度设定为264-278℃。

35.优选的一种实施案例,步骤s4中,纺丝温度为235-250℃,纺丝速度3700m/min,侧吹风温度25-30℃,侧吹风风速0.2-0.4m/s;步骤s5中,上油率为0.4%

±

0.2,拉伸热定型包括一级拉伸和两级拉伸,一级拉伸比为4.0-4.2,二级拉伸比为1.40-1.42,拉伸过程的温度为90-235℃,总拉伸比为5.9-6.05。

36.实施例2:如图1,本发明提供了一种熔体直纺聚脂纤维,由聚酯熔体和色母熔体按

质量比15:4混合纺丝形成,所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸120份、乙二醇105份、季戊四醇0.2份,热稳定剂2份、润滑剂3份、光稳定剂0.5份、抗氧剂1份和催化剂4份;所述色母熔体以重量份计,其原料组成包括:聚乙烯17份、聚乙烯醇7份、含亲水基团的反应单体5份、偶联剂3份和着色剂3份。

37.优选的一种实施案例,所述热稳定剂为磷酸三苯酯,所述润滑剂为聚乙烯蜡,所述光稳定剂为光稳定剂622,所述抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯,所述催化剂为己内酰胺溴化镁。

38.优选的一种实施案例,所述含亲水基团的反应单体为新戊二醇,所述偶联剂为硅烷偶联剂。

39.一种熔体直纺聚脂纤维的生产方法,包括如下步骤:

40.s1、将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体;

41.s2、将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体;

42.s3、将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘;

43.s4、将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维;

44.s5、初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

45.优选的一种实施案例,步骤s1中,所述酯化反应在氮气氛围下进行,压力为30-40kpa,温度为240-255℃,时间为100-120min,所述缩聚反应的压力为90-110pa,温度为250-265℃,时间为160-180min;步骤s3中,混合熔体增粘的方法为采用低压螺旋蒸发器对熔体中的水分进行脱除,压力设定为10-80kpa,温度设定为264-278℃。

46.优选的一种实施案例,步骤s4中,纺丝温度为235-250℃,纺丝速度3700m/min,侧吹风温度25-30℃,侧吹风风速0.2-0.4m/s;步骤s5中,上油率为0.4%

±

0.2,拉伸热定型包括一级拉伸和两级拉伸,一级拉伸比为4.0-4.2,二级拉伸比为1.40-1.42,拉伸过程的温度为90-235℃,总拉伸比为5.9-6.05。

47.实施例3:如图1,本发明提供了一种熔体直纺聚脂纤维,由聚酯熔体和色母熔体按质量比20:3混合纺丝形成所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸130份、乙二醇115份、季戊四醇0.3份,热稳定剂3份、润滑剂3份、光稳定剂1份、抗氧剂1份和催化剂5份;所述色母熔体以重量份计,其原料组成包括:聚乙烯20份、聚乙烯醇8份、含亲水基团的反应单体6份、偶联剂4份和着色剂4份。

48.优选的一种实施案例,所述热稳定剂为磷酸三甲酯,所述润滑剂为石蜡,所述光稳定剂为光稳定剂770,所述抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯,所述催化剂为内酰胺溴化镁。

49.优选的一种实施案例,所述含亲水基团的反应单体为异丙二醇,所述偶联剂为硅烷偶联剂。

50.一种熔体直纺聚脂纤维的生产方法,包括如下步骤:

51.s1、将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然

后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体;

52.s2、将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体;

53.s3、将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘;

54.s4、将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维;

55.s5、初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

56.优选的一种实施案例,步骤s1中,所述酯化反应在氮气氛围下进行,压力为30-40kpa,温度为240-255℃,时间为100-120min,所述缩聚反应的压力为90-110pa,温度为250-265℃,时间为160-180min;步骤s3中,混合熔体增粘的方法为采用低压螺旋蒸发器对熔体中的水分进行脱除,压力设定为10-80kpa,温度设定为264-278℃。

57.优选的一种实施案例,步骤s4中,纺丝温度为235-250℃,纺丝速度3700m/min,侧吹风温度25-30℃,侧吹风风速0.2-0.4m/s;步骤s5中,上油率为0.4%

±

0.2,拉伸热定型包括一级拉伸和两级拉伸,一级拉伸比为4.0-4.2,二级拉伸比为1.40-1.42,拉伸过程的温度为90-235℃,总拉伸比为5.9-6.05。

58.实施例4:如图1,本发明提供了一种熔体直纺聚脂纤维,由聚酯熔体和色母熔体按质量比4:1混合纺丝形成,所述聚酯熔体以重量份计,其原料组成包括:对苯二甲酸140份、乙二醇125份、季戊四醇0.4份,热稳定剂4份、润滑剂4份、光稳定剂2份、抗氧剂2份和催化剂7份;所述色母熔体以重量份计,其原料组成包括:聚乙烯23份、聚乙烯醇8份、含亲水基团的反应单体7份、偶联剂4份和着色剂5份。

59.优选的一种实施案例,所述热稳定剂为磷酸三甲酯,所述润滑剂为聚乙烯蜡,所述光稳定剂为光稳定剂123,所述抗氧剂为β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯,所述催化剂为己内酰胺溴化镁。

60.优选的一种实施案例,所述含亲水基团的反应单体为己二甲酸二甲酯,所述偶联剂为硅烷偶联剂。

61.一种熔体直纺聚脂纤维的生产方法,包括如下步骤:

62.s1、将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体;

63.s2、将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体;

64.s3、将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘;

65.s4、将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维;

66.s5、初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品。

67.优选的一种实施案例,步骤s1中,所述酯化反应在氮气氛围下进行,压力为30-40kpa,温度为240-255℃,时间为100-120min,所述缩聚反应的压力为90-110pa,温度为250-265℃,时间为160-180min;步骤s3中,混合熔体增粘的方法为采用低压螺旋蒸发器对

熔体中的水分进行脱除,压力设定为10-80kpa,温度设定为264-278℃。

68.优选的一种实施案例,步骤s4中,纺丝温度为235-250℃,纺丝速度3700m/min,侧吹风温度25-30℃,侧吹风风速0.2-0.4m/s;步骤s5中,上油率为0.4%

±

0.2,拉伸热定型包括一级拉伸和两级拉伸,一级拉伸比为4.0-4.2,二级拉伸比为1.40-1.42,拉伸过程的温度为90-235℃,总拉伸比为5.9-6.05。

69.先选取市面上普通的聚脂纤维为对照组,与本发明制备的聚酯纤维进行性能测试对比,其结果如下:

[0070] 实施例1实施例2实施例3实施例4对照组断裂强度(g/d)4.64.34.74.42.5断裂拉伸率(%)65.164.865.263.434.5成品率(%)90.594.392.493.878.6aa成品率(%)88.489.788.589.664.6

[0071]

有检测结果可知,本发明通过熔体直纺的方式制备的聚酯纤维其断裂强度和断裂伸长率明显优于普通切片纺的聚酯纤维,且其成品率和aa成品率高,成本低廉。

[0072]

综上所述,将对苯二甲酸和乙二醇按配比加入酯化釜中进行酯化反应得到酯化产物,然后向酯化产物中加入季戊四醇、热稳定剂、润滑剂、光稳定剂、抗氧剂和催化剂进行缩聚反应得到聚酯熔体,提高聚酯熔体的流动性和稳定性,将聚乙烯、聚乙烯醇、含亲水基团的反应单体、偶联剂和着色剂按配比加入反应釜中进行熔融混合反应,得到色母熔体,将聚酯熔体和色母熔体导入动态混合器内均匀混合,并进行增粘,提高混合熔体的粘度,便于纺丝成型,减小纤维断裂概率,将增粘后的混合熔体导入纺丝箱内经计量、过滤后由喷丝板挤出,经侧吹风冷却,快速冷却形成初生纤维,初生纤维经过集束上油、网络处理和拉伸热定型后,卷绕成型,得到产品,工艺简便,得到强度优良、成品率高的聚酯纤维。

[0073]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1