一种超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料及其制备方法

1.本发明属于高分子材料制备领域,具体涉及一种玻璃纤维和聚丙烯复合材料及其制备方法,特别涉及一种超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料及其制备方法。

背景技术:

2.短切玻璃纤维原丝集束性好,毛屑含量低,具有优良的干态流动性,非常有利于玻璃纤维在制品中的均匀分布,还具有优良的湿态分散性的流动性,易被树脂浸渍,主要用于增强热塑性塑料。由于它具有良好的性价比,特别适合与树脂复合用作汽车、火车、舰船壳体的增强材料,用于耐高温针刺毡、汽车吸音片、热轧钢材等。其制品在汽车、建筑、航空日常用品等领域应用广泛,典型的制品有汽车配件、电子电器制品、机械制品等。

3.聚丙烯是一种性能优良的热塑性合成树脂,具有耐化学性、电绝缘性、高强度机械性能和良好的高耐磨加工性能等,在机械、汽车、电子电器、建筑、纺织、包装、农林渔业和食品工业等众多领域得到广泛的开发应用。因为其具有可塑性,聚丙烯材料和其他材料的复合材料正逐步开发应用于越来越多的行业中。

4.玻璃纤维和聚丙烯复合材料传统制备方法一般通过连续长玻纤复合聚丙烯挤出造粒后,用于注塑成型材料。

技术实现要素:

5.本发明的目的是提供一种超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料及其制备方法。

6.本发明采用以下技术方案:

7.一种超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料,其特征在于,其制成原料按重量比例包括:0

‑

5%超细短切玻璃纤维、92.5%

‑

100%聚丙烯、0

‑

2.5%相容剂。

8.优选的,所述原料的重量比例为:1%超细短切玻璃纤维、98.5%聚丙烯、0.5%相容剂;或2%超细短切玻璃纤维、97%聚丙烯、1%相容剂;或3%超细短切玻璃纤维、95.5聚丙烯、1.5%相容剂。

9.优选的,所述的超细短切玻璃纤维直径在6μm以下,长径比为5:1至20:1。

10.优选的,所述超细短切玻璃纤维为在硅烷偶联剂中浸泡后的原料。

11.优选的,所述的相容剂为马来酸酐接枝聚丙烯。

12.优选的,所述的硅烷偶联剂为kh550溶液。

13.所述超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料的制备方法,其特征在于,在制备方法中包括熔融纺丝步骤。

14.优选的,所述熔融纺丝步骤工作环境为:组件压力4

‑

9mpa,卷绕速度600

‑

1800m/min。

15.优选的,所述熔融纺丝步骤工作环境中,组件压力为8

‑

9mpa,卷绕速度为1200m/min。

16.优选的,所述熔融纺丝步骤所需原料的制备方法如下:s1.超细短切玻璃纤维、聚丙烯和相容剂混合均匀、通过挤出机制备共混粒子;s2.共混粒子与聚丙烯均匀混合,干燥去除表面水分,即得所需原料。

17.采用以上技术方案,本发明具有以下优点:

18.1.先制备共混粒子,再与聚丙烯混合制备熔融纺丝所需混合料,可以使复合纤维材料内部超细短切玻璃纤维分布更加均匀。

19.2.本发明加入相容剂,可以有效增强复合纤维材料内超细短切玻纤与聚丙烯的界面相容性。

20.3.本发明采用超细短切玻璃纤维,可以有效增强复合纤维材料的拉伸性能。

21.4.本发明的超细短切玻璃纤维经过硅烷偶联剂浸泡,可以有效增强复合纤维材料内超细短切玻纤与聚丙烯的界面相容性。

22.5.本发明采用熔融纺丝步骤制备纤维复合材料,可以有效增强其拉伸性能以及超细短切玻璃纤维在复合纤维中的内部取向及界面相容性。

附图说明

23.图1为实施例3超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料的显微图片。

24.图2为实施例8超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料的显微图片。

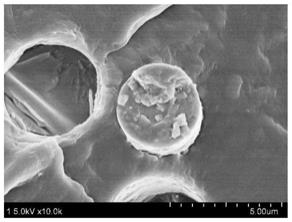

25.图3为实施例13超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料的显微图片(放大1.5k倍)。

26.图4为实施例13超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料的显微图片(放大10.0k倍)。

具体实施方式

27.为了使本技术领域内的人员更好地理解本发明方案,下面结合具体实例,进一步阐明本发明。

28.本发明测试拉伸强度的方法依据gb/t14344

‑

2008化学纤维长丝拉伸性能试验方法。

29.实施例1

30.将直径在6μm以下的连续玻璃纤维干燥2h,去除表面水分,用行星式球磨机碾磨,过筛后得到长径比5:1至20:1的超细短切玻璃纤维。

31.称取重量比为10%的超细短切玻璃纤维、85%的聚丙烯和5%的马来酸酐接枝聚丙烯,混合均匀、干燥后通过双螺杆挤出机在200℃的温度下制备共混粒子,得到超细短切玻璃纤维重量比为10%的共混母粒,以下称之为1号共混母粒。

32.以重量百分比计,将10%的1号共混母粒和90%聚丙烯均匀混合,配制成含超细短切玻璃纤维1%的混合料,然后将混合料干燥去除表面水分后,通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

33.实施例2

34.以重量百分比计,将20%的1号共混母粒和80%聚丙烯均匀混合,配制成含超细短切玻璃纤维2%的混合料,然后将混合料干燥去除表面水分后,通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

35.实施例3

36.以重量百分比计,将30%的1号共混母粒和70%聚丙烯均匀混合,配制成含超细短切玻璃纤维3%的混合料,然后将混合料干燥去除表面水分后,通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

37.实施例4

38.以重量百分比计,将40%的1号共混母粒和60%聚丙烯均匀混合,配制成含超细短切玻璃纤维4%的混合料,然后将混合料干燥去除表面水分后,通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

39.实施例5

40.以重量百分比计,将50%的1号共混母粒和50%聚丙烯均匀混合,配制成含超细短切玻璃纤维5%的混合料,然后将混合料干燥去除表面水分后,通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

41.对比例1

42.将直径在6μm以下的连续玻璃纤维干燥2h,去除表面水分,用行星式球磨机碾磨一定时长,过筛后得到长径比5:1至20:1的超细短切玻璃纤维。

43.称取重量比为10%的超细短切玻璃纤维和90%的聚丙烯,混合均匀、干燥后通过双螺杆挤出机在200℃的温度下制备共混粒子,得到超细短切玻璃纤维重量比为10%的2号共混母粒。

44.以重量百分比计,将10%的2号共混母粒和90%聚丙烯均匀混合,配制成含超细短切玻璃纤维1%的混合料,然后将混合料干燥去除表面水分后,通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

45.对比例2

46.将纯的聚丙烯按常规熔体纺丝参数:熔融纺丝机熔融温度为130℃、喷丝板(组件)压力4.5mpa、卷绕速度600m/min、卷绕时间10min,进行纺丝制备纯聚丙烯纤维。

47.将实施例1

‑

5和对比例1

‑

2制得的纤维材料配方、制备工艺参数、制备过程缺陷(断丝次数)及拉伸强度性能测试结果,列于表1如下:

48.表1

[0049] 实施例1实施例2实施例3实施例4实施例5对比例1对比例2聚丙烯wt%98.59795.59492.599100超细短切玻璃纤维wt%1234510

马来酸酐接枝聚丙烯wt%0.511.522.500组件压力mpa4.54.54.54.54.54.54.5卷绕速度m/min600600600600600600600断丝次数(次)01021150拉伸强度cn/dtex2.472.612.632.241.771.842.20拉伸强度mpa220.40235.57240.08206.79165.22164.99194.04

[0050]

通过实施例的性能测试结果分析可知,在超细短切玻纤含量为3%时,制备的复合纤维拉伸强度达到极值,以下再利用正交实验对实施例6

‑

10中改变喷丝板(组件)压力和卷绕速度两个工艺参数来观察是否能有更好的拉伸强度。

[0051]

实施例6

[0052]

以重量百分比计,将30%的1号共混母粒和70%聚丙烯均匀混合配制成含超细短切玻璃纤维3%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力6.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0053]

实施例7

[0054]

以重量百分比计,将30%的1号共混母粒和70%聚丙烯均匀混合配制成含超细短切玻璃纤维3%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度600m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0055]

实施例8

[0056]

以重量百分比计,将30%的1号共混母粒和70%聚丙烯均匀混合配制成含超细短切玻璃纤维3%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度1200m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0057]

实施例9

[0058]

以重量百分比计,将30%的1号共混母粒和70%聚丙烯均匀混合配制成含超细短切玻璃纤维3%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度1800m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0059]

实施例10

[0060]

以重量百分比计,将50%的1号共混母粒和50%聚丙烯均匀混合配制成含超细短切玻璃纤维5%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度1200m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0061]

将实施例6

‑

10制得的纤维材料配方、制备工艺参数、制备过程缺陷(断丝次数)及拉伸强度性能测试结果,列于表2如下:

[0062]

表2

[0063] 实施例6实施例7实施例8实施例9实施例10聚丙烯含量wt%95.595.595.595.592.5

超细短切玻璃纤维含量wt%33335马来酸酐接枝聚丙烯含量wt%1.51.51.51.52.5组件压力mpa6.58.58.58.58.5卷绕速度m/min600600120018001200断丝次数(次)02031拉伸强度cn/dtex2.692.943.152.572.36拉伸强度mpa245.56268.38287.55234.60220.29

[0064]

通过实施例的数据对比可知组件压力为8.5mpa时拉伸性能达到最优,卷绕速度1200m/min时拉伸性能达到最优,同时对比图1和图2,分别为实施例3和实施例8的纤维复合材料的显微图片,可见经过熔融纺丝工艺后,超细短切玻璃纤维在复合纤维内部分布取向以及界面相容性有所提升。以下在通过正交试验,对实施例11

‑

13中添加硅烷偶联剂kh550来观察是否能有更好的拉伸强度。

[0065]

实施例11

[0066]

将直径在6μm以下的连续玻璃纤维干燥2h,去除表面水分,用行星式球磨机碾磨一定时长,过筛后得到长径比5:1至20:1的超细短切玻璃纤维,将此超细短切玻璃纤维置于质量分数为2%的硅烷偶联剂kh550(即超细短切玻璃纤维与kh550的质量比为98∶2)中浸泡2h后干燥3h。

[0067]

称取重量比为10%的超细短切玻璃纤维、85%的聚丙烯和5%的马来酸酐接枝聚丙烯,混合均匀、干燥后通过双螺杆挤出机在200℃的温度下制备共混粒子,得到超细短切玻璃纤维重量比为10%的3号共混母粒。

[0068]

以重量百分比计,将10%的3号共混母粒和90%聚丙烯均匀混合配制成含超细短切玻璃纤维1%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度1200m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0069]

实施例12

[0070]

以重量百分比计,将20%的3号共混母粒和80%聚丙烯均匀混合配制成含超细短切玻璃纤维2%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度1200m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0071]

实施例13

[0072]

以重量百分比计,将30%的3号共混母粒和70%聚丙烯均匀混合配制成含超细短切玻璃纤维3%的混合料,然后将混合料干燥去除表面水分后通过熔融纺丝机在熔融温度为240℃、喷丝板(组件)压力8.5mpa、卷绕速度1200m/min、卷绕时间10min条件下,制备超细短切玻璃纤维增强聚丙烯共混融纺复合纤维材料。

[0073]

表3

[0074] 实施例8实施例11实施例12实施例13聚丙烯含量wt%95.598.59795.5超细短切玻璃纤维含量wt%3123马来酸酐接枝聚丙烯含量wt%1.50.511.5

是否置于kh550中浸泡否是是是组件压力mpa8.58.58.58.5卷绕速度m/min1200120012001200断丝次数(次)0102拉伸强度cn/dtex3.153.233.583.71拉伸强度mpa287.55288.20323.12338.67

[0075]

通过对比实施例8与实施例11

‑

13可知超细短切玻璃纤维在kh550浸泡后,复合纤维的拉伸强度提升明显,同时对比图1

‑

4,可知实施例13的超细短切玻璃纤维在复合纤维内部分布取向以及界面相容性有了更进一步的提升。

[0076]

以上所述仅为本发明的较佳实施例,并不是用来限制本发明,凡在本发明的精神和原则与立意范围内所做的所有修改、替换抑或是改进等,均属本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1