一种高效低阻高容尘空气滤纸的生产工艺的制作方法

1.本发明涉及空气滤纸技术领域,尤其涉及一种高效低阻高容尘空气滤纸的生产工艺。

背景技术:

2.空气滤纸应用于汽车发动机上的空气滤清器。它的作用是当空气通过滤纸进入发动机的时候,过滤掉里面的灰尘和杂质。因此它的过滤功能保证了清洁空气的供应,保护了发动机不受磨损。现有空气滤纸通过静电纺丝纳米纤维的方法提高过滤效率,不仅制成的空气滤纸透气度相对较低,而且方法技术复杂,成本高。

技术实现要素:

3.本发明目的是提供了一种高效低阻高容尘空气滤纸的生产工艺,以解决上述问题。

4.本发明解决技术问题采用如下技术方案:

5.一种高效低阻高容尘空气滤纸的生产工艺,包括如下步骤:

6.s1,制作混合纤维浆料;

7.s2,对混合纤维浆料进行筛选净化,并进行稀释;

8.s3,稀释后的浆料上网成型,形成单层或多层滤纸原纸湿纸页;

9.s4,湿纸页经过第一烘干段烘干后,涂胶,再进行第二烘干段烘干;

10.s5,烘干后的滤纸进入驻极工段,形成高效低阻高容尘空气滤纸。

11.进一步的,制作混合纤维浆料的方法为:准备5-9份阔叶木纤维或5-9份的针叶木纤维或5-9份的针叶木与阔叶木混合纤维,或5-9份的木浆纤维与丝光纤维混合纤维;在碎浆机中注入清水或白水,将上述纤维投入碎浆机,然后将1-5份的水分散型含驻极体的pp纤维或双组分含驻极体的pp纤维或其混合物,投入到同一个碎浆机中;碎浆机将纤维分散均匀,形成浓度为0.5%-3%的混合纤维浆料。

12.进一步的,制作混合纤维浆料的方法为:将5-9份阔叶木纤维或5-9份的针叶木纤维或5-9份的针叶木与阔叶木混合纤维,或5-9份的木浆纤维与丝光纤维混合纤维;与1-5份的水分散型含驻极体的pp纤维或双组分含驻极体的pp纤维或其混合物分别在不同的碎浆机中搅拌分散,分别形成第一纤维浆液及第二纤维浆液;将第一纤维浆液与第二纤维浆液混合稀释,形成浓度为0.5%-3%的混合纤维浆料。

13.进一步的,对混合纤维浆料进行除杂,并进行稀释的方法为:将混合纤维浆料依次输送至压力筛、除渣器,去除其中的轻重杂质;然后将浆料输送至冲浆泵进一步稀释至浆料浓度为0.01%-0.3%。

14.进一步的,稀释后的浆料上网成型,形成单层或多层滤纸原纸湿纸页的方法为:将稀释后的浆料通过单层或多层流浆箱与成型器上网成型,形成单层或多层滤纸原纸湿纸页。

15.进一步的,第一烘干段分为三个烘干区,其中第一烘干区温度为115-140度,烘干时间为10-30s;第二烘干区温度为130-170度,烘干时间为35-70s;

16.第三烘干区温度为130-160度,烘干时间为20-50s;湿纸页烘干至水分含量为20%-3%。

17.进一步的,涂胶方法为:采用浸渍涂胶、喷涂或膜转移式涂胶的涂胶工艺进行涂胶,上胶量为8-40%;其中,所使用胶液为丙烯酸乳液、丁苯橡胶乳液、醋酸乙烯乳液、聚乙烯醇乳液、酚醛树脂中的一种或多种混合。

18.进一步的,第二烘干段分为三个烘干区,其中第一烘干区温度为115-140度,烘干时间为10-30s;第二烘干区温度为130-170度,烘干时间为35-70s;

19.第三烘干区温度为130-160度,烘干时间为20-50s;涂胶后的滤纸烘干至水分含量为0%-8%。

20.进一步的,烘干后的滤纸进入驻极工段的处理方法为:采用静电驻极工艺对滤纸进行处理,电压为50kv-1000kv。

21.有益效果:

22.本发明先制作混合纤维浆料,对混合纤维浆料进行除杂,并进行稀释;稀释后的浆料上网成型,然后烘干、涂胶、再烘干,最后进行驻极工段处理,使得空气滤纸不仅具有较低阻力,而且具有较高的效率与容尘量,并且与现有技术相比,工序简单,成本低廉。

附图说明

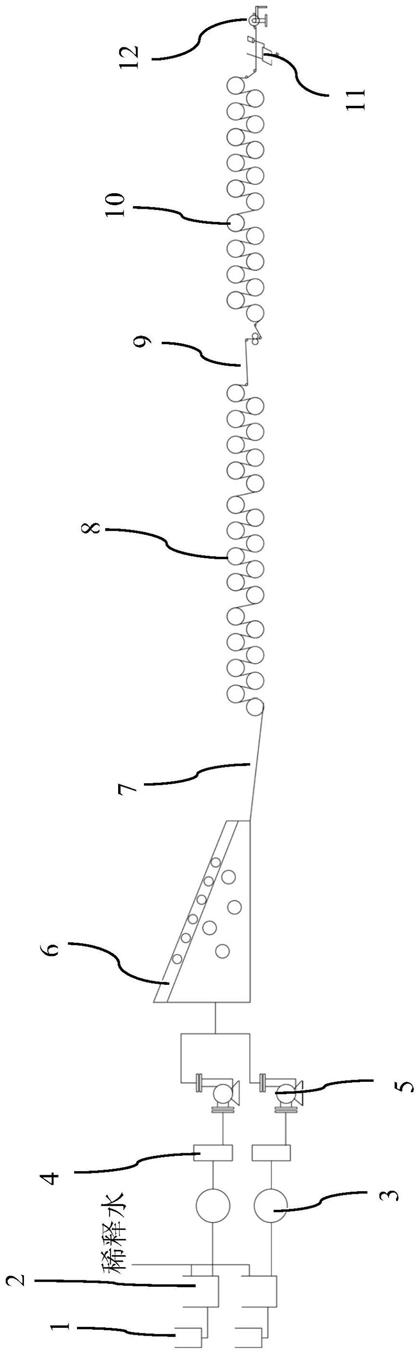

23.图1为本发明的工艺流程图。

24.其中,图中:

25.1-碎浆机;2-储浆罐;3-压力筛;4-除渣器;5-冲浆泵;6-流浆箱;7-转移网;8-第一烘干段;9-涂胶机;10-第二烘干段;11-驻极工段;12-卷曲机。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.参考附图1,本发明公开了一种高效低阻高容尘空气滤纸的生产工艺,包括如下步骤:

28.s1,制作混合纤维浆料;

29.s2,对混合纤维浆料进行除杂,并进行稀释;

30.s3,稀释后的浆料上网成型,形成单层或多层滤纸原纸湿纸页;

31.s4,湿纸页经过第一烘干段8烘干后,涂胶,再进行第二烘干段10烘干;

32.s5,烘干后的滤纸进入驻极工段11,形成高效低阻高容尘空气滤纸,最后通过卷曲机12卷曲分切获得成品滤纸。

33.本发明中空气滤纸与木浆成型同时完成,不需要先生产木浆纸基材,再通过静电纺丝去提高过滤效率,同时与静电纺丝工艺相比,所生产的空气滤纸具有更高的透气度。通

过在空气滤纸生产过程,在碎浆工段添加静电纤维,然后烘干、涂胶、烘干,最后进行静电驻极的方式,使具有较低阻力的空气滤纸拥有较高的效率尤其是初始效率与容尘量。

34.在一种实施例中,制作混合纤维浆料的方法为:准备5-9份阔叶木纤维或5-9份的针叶木纤维或5-9份的针叶木与阔叶木混合纤维,或5-9份的木浆纤维与丝光纤维混合纤维;在碎浆机1中注入清水,将上述纤维投入碎浆机1,然后将1-5份的水分散型含驻极体的pp纤维或双组分含驻极体的pp纤维或其混合物,其中双组分pp纤维包括pe/pp纤维或其他双组分pp纤维,投入到同一个碎浆机1中;碎浆机1以60%-100%的功率工作,碎浆机1将纤维分散均匀,形成浓度为0.5%-3%的混合纤维浆料,上网成型时形成不同结构的单层、双层或更多层的滤纸。

35.在另一种实施例中,制作混合纤维浆料的方法为:将5-9份阔叶木纤维或5-9份的针叶木纤维或5-9份的针叶木与阔叶木混合纤维,或5-9份的木浆纤维与丝光纤维混合纤维;与1-5份的水分散型含驻极体的pp纤维或双组分含驻极体的pp纤维或其混合物分别在不同的碎浆机1中搅拌分散,分别形成第一纤维浆液及第二纤维浆液;通过管道输送,将第一纤维浆液及第二纤维浆液输送至储浆罐2并添加一定量的水,将浆液浓度稀释,将第一纤维浆液与第二纤维浆液稀释,形成浓度为0.5%-3%的混合纤维浆料。第一纤维浆液及第二纤维浆液可以输送至同一储浆罐2,也可以分别输送至不同储浆罐2。

36.步骤s2中,对混合纤维浆料进行除杂,并进行稀释的方法为:将混合纤维浆料依次输送至压力筛3、除渣器4,去除其中的轻重杂质;然后将浆料输送至冲浆泵5进一步稀释至浆料浓度为0.01%-0.3%。

37.步骤s3中,稀释后的浆料上网成型,形成单层或多层滤纸原纸湿纸页的方法为:将稀释后的浆料通过单层或多层流浆箱6与成型器上网成型,形成单层或多层滤纸原纸湿纸页。

38.步骤s4中,湿纸页通过转移网7输送至第一烘干段8,第一烘干段8分为三个烘干区,其中第一烘干区温度为115-140度,烘干时间为10-30s;第二烘干区温度为130-170度,烘干时间为35-70s;第三烘干区温度为130-160度,烘干时间为20-50s;湿纸页烘干至水分含量为20%-3%。

39.涂胶方法为:涂胶机9采用浸渍涂胶、喷涂或膜转移式涂胶等涂胶工艺进行涂胶,上胶量为8-40%;其中,所使用胶液为丙烯酸乳液、丁苯橡胶乳液、醋酸乙烯乳液、聚乙烯醇乳液、酚醛树脂中的一种或多种混合,也可采用其他防水添加剂、增硬添加剂等;使用不同上胶工艺时,所采用的胶液粘度和固含量有所不同。

40.第二烘干段10分为三个烘干区,其中第一烘干区温度为115-140度,烘干时间为10-30s;第二烘干区温度为130-170度,烘干时间为35-70s;第三烘干区温度为130-160度,烘干时间为20-50s;涂胶后的滤纸烘干至水分含量为0%-8%。

41.步骤s5中,烘干后的滤纸进入驻极工段11的处理方法为:采用静电驻极工艺或水驻极工艺对滤纸进行处理,电压为50kv-1000kv。

42.本发明先制作混合纤维浆料,对混合纤维浆料进行除杂,并进行稀释;稀释后的浆料上网成型,然后烘干、涂胶、再烘干,最后进行驻极工段11处理,使得空气滤纸不仅具有较低阻力,而且具有较高的效率与容尘量,并且与现有技术相比,工序简单,成本低廉。

43.经过以上工艺过程,所形成空气滤纸具有高效低阻的优异特点。可形成滤纸的性

能为:透气度为100l/m2/s时,0.4um过滤效率可达到30%-90%;透气度为300l/m2/s时,0.4um过滤效率可达到30%-80%;透气度为500时,0.4um过滤效率可达到30%-65%;透气度为1000时,0.4um过滤效率可达到30%-50%。

44.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1