一种高速纺丝机的纺丝面料工艺的制作方法

1.本发明属于纺丝面料技术领域,特别是涉及一种高速纺丝机的纺丝面料工艺。

背景技术:

2.随着涤纶工业纺织领域的发展,涤纶工业丝广泛用于轮胎帘子线及输送带、帆布的经线以及车用安全带、传送带等产品中。现有的涤纶纺丝机,纺丝饼出现型号过小的问题导致纺丝饼更换频率高,络丝次数多,能耗和人力消耗大,废丝损耗多,从而增加了其成本的支出,且在纺丝过程中,纺丝的效率不能得到有效提高,产品合格率低、生产效率低也是目前所面临的问题。

技术实现要素:

3.本发明的目的在于提供一种高速纺丝机的纺丝面料工艺,通过控制纺丝辊的速度和进料速率,解决了现有产品合格率低,纺丝速率低的问题。

4.为解决上述技术问题,本发明是通过以下技术方案实现的:

5.本发明为一种高速纺丝机的纺丝面料工艺,包括机箱,所述机箱上设有一进料口,所述进料口下方连接一进料主管;所述进料主管下端固定连接一分料管,所述分料管上固定连接有多个进料分管;其中,所述进料分管下端固定连接有喷丝板,所述喷丝板上设有喷嘴;所述机箱内位于所述喷丝板下方分别设有牵引辊、凝固辊和纺丝辊;所述牵引辊、凝固辊和纺丝辊上均固定连接有纺丝饼,所述纺丝饼与所述进料分管一一对应;其中,所述机箱内固定连接一固定板,所述进料分管贯穿于所述固定板;所述固定板上固定连接有与所述进料分管一一对应的气缸,所述气缸上固定连接有推板,所述推板上固定连接有用于切断纺丝的切刀;其中,所述喷丝板上固定连接有与所述切刀配合的挡块。

6.作为本发明的一种优选技术方案,所述进料支管上设有调节阀门,且所述进料分管上设有流量计。

7.作为本发明的一种优选技术方案,所述机箱侧面固定连接有用于带动所述牵引辊转动的电机,所述牵引辊、凝固辊和纺丝辊一端均固定连接有相互啮合的齿轮。

8.作为本发明的一种优选技术方案,所述机箱侧面设有设有观察窗,所述观察窗上连接有透明玻璃板。

9.作为本发明的一种优选技术方案,所述纺丝饼(18)内径为120-160nm, 所述纺丝饼(18)外径为160-220nm,所述纺丝饼(18)厚度为80-100nm。

10.作为本发明的一种优选技术方案,所述喷嘴内径为0.05-0.10mm。

11.作为本发明的一种优选技术方案,所述进料主管的内径为12-45mm,长度为800-2000mm,所述进料分管的内径为4-15mm,长度为500-1600mm的范围。

12.作为本发明的一种优选技术方案,所述纺丝辊直径在120mm-150mm的范围,所述纺丝辊长度在1200mm-1500mm的范围。

13.作为本发明的一种优选技术方案,所述纺丝辊纺丝速度在 100m/min-120m/min的

范围。

14.作为本发明的一种优选技术方案,所述进料分管的流量控制在47ml/s-72ml/s的范围。

15.本发明具有以下有益效果:

16.1、本发明通过在分料管上连接有多个进料分管,并通过控制纺丝辊的速度和进料速率,纺丝工艺操作方便,且便于在高速纺丝下的质量控制,解决了现有产品合格率低,纺丝速率低的问题。

17.2、本发明通过控制进料主管和进料分管的直径以及喷嘴的直径,得到理想纺丝直径大小,且通过对纺丝速度和流量的控制,提高产品的生产效率。

18.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

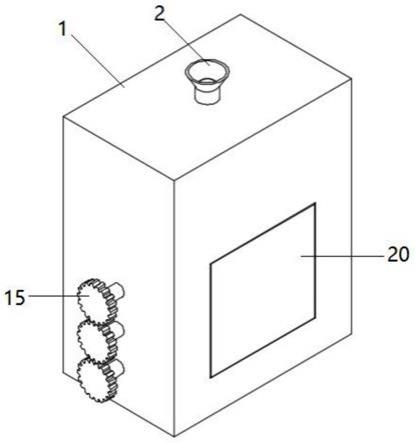

20.图1为本发明实施例的立体结构示意图

21.图2为本发明实施例的内部结构示意图;

22.附图中,各标号所代表的部件列表如下:

23.1-机箱,2-进料口,3-进料主管,4-分料管,5-进料分管,6-调节阀门,7-喷丝板,8-流量计,9-气缸,10-推板,11-切刀,12-牵引辊,13

‑ꢀ

凝固辊,14-纺丝辊,15-齿轮,16-电机,17-挡块,18-纺丝饼,19-固定板,20-观察窗。

具体实施方式

24.下面将结合本发明实施例中的附图,对发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是发明一部分实施例,而不是全部的实施例。基于发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明/发明保护的范围。

25.请参阅图1-2所示,本发明为一种高速纺丝机的纺丝面料工艺,包括机箱1,机箱1外侧面设有观察窗20和箱门,观察窗20上连接有透明玻璃板,机箱1内部设有纺丝机构;机箱1上端设有一进料口2,进料口2呈喇叭状结构,进料口2下方连接一进料主管3,进料主管3下端固定连接一分料管4,进料主管3的内径为12-45mm,长度为800-2000mm,进料分管5的内径为4-15mm,长度为500-1600mm;进料主管3垂直连接在分料管4中间部分,分料管4上固定连接有多个进料分管5,进料分管5的流量控制在 47ml/s-72ml/s的范围,本实施例中进料分管5设有3个,物料从进料口进入进料主管3内,然后通过分料管4分别均匀分料到各个进料分管5内,为方便控制进料速率,在进料支管5上设有调节阀门6,且进料分管5上设有流量计8,便于观察进料速率,进料分管5下端固定连接有喷丝板7,喷丝板7上设有喷嘴,丝线从喷嘴内喷出,喷嘴内径为0.05-0.10mm,机箱1 内位于喷丝板7下方分别设有牵引辊12、凝固辊13和纺丝辊14,纺丝辊 14直径在120mm-150mm的范围,纺丝辊14长度在1200mm-1500mm的

范围,纺丝辊14纺丝速度在100m/min-120m/min;牵引辊12、凝固辊13和纺丝辊14一端均固定连接有相互啮合的齿轮15,牵引辊12一端连接有电机16,通过电机16带动牵引辊12、凝固辊13和纺丝辊14同时转动,牵引辊12、凝固辊13和纺丝辊14上均固定连接有纺丝饼18,纺丝饼18内径为 120-160nm,纺丝饼18外径为160-220nm,纺丝饼18厚度为80-100nm,丝线按不同方向分别缠绕在牵引辊12、凝固辊13和纺丝辊14上,为方便对丝线切断,在机箱1内固定连接一固定板19,进料分管5贯穿于固定板19,固定板19上固定连接有与进料分管5一一对应的气缸9,气缸9上固定连接有推板10,推板10上固定连接有用于切断纺丝的切刀11,切刀11与推板10可拆卸连接,喷丝板7上固定连接有与切刀11配合的挡块17,挡块 17和切刀11分别位于丝线两侧,气缸9带动带动切刀11移动,从而对丝线切断。

26.实施例一

27.基于上述所述的机箱及其内部纺丝机构,本实施例中进料主管3的内径为12mm,长度为800mm,进料分管5的内径为4mm,长度为500mm,进料分管5的流量控制在47ml/s,喷嘴内径为0.05mm,纺丝辊14直径在150mm,纺丝辊14长度在1500mm,纺丝辊14纺丝速度在120m/min,纺丝饼18内径为120nm,纺丝饼18外径为160nm,纺丝饼18厚度为80nm;。

28.实施例二、

29.基于上述所述的机箱及其内部纺丝机构,本实施例进料主管3的内径为20mm,长度为800mm,进料分管5的内径为8mm,长度为500mm,进料分管5的流量控制在46ml/s;喷嘴内径为0.07mm,纺丝辊14直径在120mm,纺丝辊14长度在1200mm,纺丝辊14纺丝速度在100m/min,纺丝饼18内径为140nm,纺丝饼18外径为180nm,纺丝饼18厚度为85nm。

30.实施例三、

31.基于上述所述的机箱及其内部纺丝机构,进料主管3的内径为30mm,长度为1200mm,进料分管5的内径为12mm,长度为800mm,进料分管5的流量控制在58ml/s;喷嘴内径为0.08mm,纺丝辊14直径在120mm,纺丝辊 14长度在1200mm,纺丝辊14纺丝速度在110m/min,纺丝饼18内径为140nm, 纺丝饼18外径为200nm,纺丝饼18厚度为90nm。

32.实施例四

33.基于上述所述的机箱及其内部纺丝机构,进料主管3的内径为40mm,长度为1800mm,进料分管5的内径为15mm,长度为1500mm,进料分管5的流量控制在72ml/s;喷嘴内径为0.1mm,纺丝辊14直径在150mm,纺丝辊 14长度在1300mm,纺丝辊14纺丝速度在120m/min,纺丝饼18外径为220nm, 纺丝饼18厚度为100nm。

34.实施实施例1-4中的纺丝成型后主要技术指标参见下表:

[0035][0036]

由上表可知,采用实施例1-4中的各项工艺参数,纺丝成型的各项指标性能均优于标准指标。

[0037]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1