超细纤维梳理用金属针布的制作方法

1.本发明涉及纺织机械设备技术领域,尤其是涉及一种超细纤维梳理用金属针布。

背景技术:

2.随着纺织行业的迅速发展,超细纤维的加工对梳理机的梳理要求和梳理精度也越来越高。与常规纤维不同,由于超细纤维比表面积大,摩擦增多,静电作用强,导致分梳过程中极易出现纤维绕辊、纤维缠结等问题。而现有的梳理机结构基本已定型,只能通过改进梳理针布配件进行提升,加强分梳作用,减少纤维损伤,增加纤维转移,然而现有的梳理机锡林针布结构难以满足超细纤维的分梳。

3.目前,已经有研究人员在该领域进行了研究。cn201056597y公开了一种纤维梳理金属针布,其特征在于采用不等厚度的针布锯齿和波形面的齿根台阶面,具有良好的排杂效果和纤维转移率,但仍存在结构复杂、加工困难,针齿间纤维易阻塞等问题。cn112458575a公开了一种单齿体多齿尖锡林针布,将针齿部设计成主齿和副齿部相结合的形式,同时增加针齿部的齿密度,提高了对纤维的梳理作用以及锡林针布的适应性。但也存在单齿体强度弱导致针齿容易发生断裂,多齿尖容易损伤纤维,导致梳理过程中出现更多的短绒、棉结等问题,大幅降低了梳理机的工作效能,严重影响梳理产品质量。

4.因此,目前亟需设计一种超细纤维梳理用金属针布。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种结构设计合理、可以有效减少纤维绕辊、纤维棉结、加强分梳的超细纤维用金属针布。

6.本发明的目的可以通过以下技术方案来实现:

7.本技术方案的目的是保护一种超细纤维梳理用金属针布,包括基部,所述基部上依次排列设有多个针齿;

8.所述针齿的齿尖为斜形齿尖结构,所述齿尖的顶部设有斜形齿尖面;

9.所述针齿的一侧设有第一工作面,所述第一工作面与所述斜形齿尖面之间平滑连接;

10.所述针齿的另一侧依次设有第二工作面、梯级斜形棱齿面、圆弧面,所述第二工作面之间平滑过渡连接;

11.针齿的圆弧面与相邻针齿的第二工作面平滑过渡连接,以此形成完整的梳理区域,完成超细纤维的分梳、除杂、转移过程。

12.具体地,针齿固定连接于基部上,针齿齿尖为斜形齿尖,针齿齿背为梯级斜形棱齿,棱齿等间距;所述针齿之间为圆弧面连接,形成完整的梳理区域,完成超细纤维的分梳、除杂、转移作用;整体基部为合金钢材料,针齿表面进行涂层处理,提高金属针布的耐磨性。

13.进一步地,所述针齿在基部上呈等间距阵列式排布。

14.进一步地,所述针齿之间的间距d为0.3~1.3mm。

15.进一步地,所述针齿的斜形齿尖的角度为30~45

°

。

16.进一步地,所述梯级斜形棱齿面上设有梯级斜形棱齿,梯级斜形棱齿中相邻棱齿的夹角为25~60

°

,且相邻棱齿等间距,相邻棱齿的间距为0.3~1.3mm,梯级斜形棱齿的凸出长度为0.5~1.2mm。

17.进一步地,所述圆弧面的横截面半径为0.8~1.8mm。

18.进一步地,所述针齿工作角α为15~45

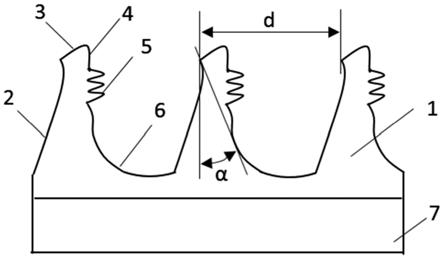

°

,齿距d为0.6~1.6mm。

19.进一步地,所述针布基部为合金钢材料,并采用氧化淬火退火加工工艺制备。

20.进一步地,所述针齿的表面通过碳化钨合金涂层处理,以此提高针布的耐磨性。

21.进一步地,所述金属针布所适配的超细纤维直径为1~80μm,长度为35~50mm。

22.与现有技术相比,本发明具有以下技术优势:

23.1)本技术方案中,将针齿齿尖设计成斜形齿尖和针齿齿背为等间距梯级斜形棱齿相结合的结构,增大了针齿与纤维之间的接触面积,加强了针齿与纤维之间的摩擦作用,有效强化针齿对于纤维的分梳作用。

24.2)本技术方案中,同时采用圆弧面过渡连接,形成完整的梳理区域,完成超细纤维的分梳、除杂、转移,防止超细纤维沉积绕辊,有效提升针布梳理工作效能,无需进行人工清理,大幅降低劳动强度。

附图说明

25.图1为本发明中超细纤维用金属针布的剖面解构示意图。

26.图中:1、针齿;2、第一工作面;3、斜形齿尖面;4、第二工作面;5、梯级斜形棱齿面;6、圆弧面;7、基部。

具体实施方式

27.本技术方案中的超细纤维梳理用金属针布,其中基部7上依次排列设有多个针齿1;针齿1的齿尖为斜形齿尖结构,所述齿尖的顶部设有斜形齿尖面3;针齿1的一侧设有第一工作面2,所述第一工作面2与所述斜形齿尖面3之间平滑连接;针齿1的另一侧依次设有第二工作面4、梯级斜形棱齿面5、圆弧面6,所述第二工作面4之间平滑过渡连接;的圆弧面6与相邻针齿1的第二工作面4平滑过渡连接,以此形成完整的梳理区域,完成超细纤维的分梳、除杂、转移过程。

28.针齿固定连接于基部上,针齿齿尖为斜形齿尖,针齿齿背为梯级斜形棱齿,棱齿等间距;所述针齿之间为圆弧面连接,形成完整的梳理区域,完成超细纤维的分梳、除杂、转移作用;整体基部为合金钢材料,针齿表面进行涂层处理,提高金属针布的耐磨性。

29.针齿1在基部7上呈等间距阵列式排布。针齿1之间的间距d为0.3~1.3mm。所述针齿1的斜形齿尖的角度为30~45

°

。本技术方案中的斜形齿尖的角度具体指斜形齿尖面3和水平面之间的夹角。梯级斜形棱齿面5上设有梯级斜形棱齿,梯级斜形棱齿中相邻棱齿的夹角为25~60

°

,且相邻棱齿等间距,相邻棱齿的间距为0.3~1.3mm,梯级斜形棱齿的凸出长度为0.5~1.2mm。圆弧面6的横截面半径为0.8~1.8mm。针齿工作角α为15~45

°

,齿距d为0.6~1.6mm。针布基部7为合金钢材料,并采用氧化淬火退火加工工艺制备。针齿1的表面通过碳化钨合金涂层处理,以此提高针布的耐磨性。金属针布所适配的超细纤维直径为1~80

μm,长度为35~50mm。

30.下面结合附图和具体实施例对本发明进行详细说明。在本发明专利的描述中,需要理解的是,基于附图所示的位置关系或方位,仅是为了便于描述本发明专利和简化描述,而不是指示或暗示所示装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本发明专利的限制。

31.本技术方案中如未明确说明的制备手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

32.实施例1

33.本实施例中沿带状基部凸起式设置若干针齿1,每一个针齿1的外表面可分为第一工作面2,斜形齿尖面3,第二工作面4,梯级斜形棱齿面5以及圆弧面6,第一工作面2与斜形齿尖面3之间通过圆滑过渡的曲面衔接,斜形尖齿面3角度为30

°

,梯级斜形棱齿面5为等间距排列,角度为25

°

,间距为0.3mm,凸出长度为0.5mm,圆弧面6的横截面为半圆弧,横截面半径为0.8mm,针齿工作角α为15

°

,齿距d为0.6mm,纤维直径为1μm,长度为35mm,基部7为高强度合金钢材料,采用氧化淬火退火加工工艺,针齿1表面进行碳化钨合金涂层处理,提高针布的耐磨性。

34.实施例2

35.所述的沿带状基部凸起式设置若干针齿1,每一个针齿1的外表面可分为第一工作面2,斜形齿尖面3,第二工作面4,梯级斜形棱齿面5以及圆弧面6,第一工作面2与斜形齿尖面3之间通过圆滑过渡的曲面衔接,斜形尖齿面3角度为32

°

,梯级斜形棱齿面5为等间距排列,角度为30

°

,间距为0.5mm,凸出长度为0.7mm,圆弧面6的横截面为半圆弧,横截面半径为0.9mm,针齿工作角α为20

°

,齿距d为0.8mm,纤维直径为25μm,长度为40mm,基部7为高强度合金钢材料,采用氧化淬火退火加工工艺,针齿1表面进行碳化钨合金涂层处理,提高针布的耐磨性。

36.实施例3

37.所述的沿带状基部凸起式设置若干针齿1,每一个针齿1的外表面可分为第一工作面2,斜形齿尖面3,第二工作面4,梯级斜形棱齿面5以及圆弧面6,第一工作面2与斜形齿尖面3之间通过圆滑过渡的曲面衔接,斜形尖齿面3角度为35

°

,梯级斜形棱齿面5为等间距排列,角度为35

°

,间距为0.7mm,凸出长度为0.9mm,圆弧面6的横截面为半圆弧,横截面半径为1.2mm,针齿工作角α为30

°

,齿距d为1.2mm,纤维直径为40μm,长度为48mm,基部7为高强度合金钢材料,采用氧化淬火退火加工工艺,针齿1表面进行碳化钨合金涂层处理,提高针布的耐磨性。

38.实施例4

39.所述的沿带状基部凸起式设置若干针齿1,每一个针齿1的外表面可分为第一工作面2,斜形齿尖面3,第二工作面4,梯级斜形棱齿面5以及圆弧面6,第一工作面2与斜形齿尖面3之间通过圆滑过渡的曲面衔接,斜形尖齿面3角度为40

°

,梯级斜形棱齿面5为等间距排列,角度为40

°

,间距为1.1mm,凸出长度为1.1mm,圆弧面6的横截面为半圆弧,横截面半径为1.4mm,针齿工作角α为35

°

,齿距d为1.4mm,纤维直径为60μm,长度为49mm,基部7为高强度合金钢材料,采用氧化淬火退火加工工艺,针齿1表面进行碳化钨合金涂层处理,提高针布的耐磨性。

40.实施例5

41.所述的沿带状基部凸起式设置若干针齿1,每一个针齿1的外表面可分为第一工作面2,斜形齿尖面3,第二工作面4,梯级斜形棱齿面5以及圆弧面6,第一工作面2与斜形齿尖面3之间通过圆滑过渡的曲面衔接,斜形尖齿面3角度为45

°

,梯级斜形棱齿面5为等间距排列,角度为60

°

,间距为1.3mm,凸出长度为1.2mm,圆弧面6的横截面为半圆弧,横截面半径为1.8mm,针齿工作角α为45

°

,齿距d为1.6mm,纤维直径为80μm,长度为50mm,基部7为高强度合金钢材料,采用氧化淬火退火加工工艺,针齿1表面进行碳化钨合金涂层处理,提高针布的耐磨性。

42.综上可见,本技术方案中的针齿齿尖为斜形齿尖,加强超细纤维分梳,减少纤维损伤,针齿齿背为梯级斜形棱齿,棱齿等间距,增大了针齿与纤维之间的接触面积,增大了针齿与纤维之间的摩擦作用。针齿之间为圆弧面连接,形成完整的梳理区域,完成超细纤维的分梳、除杂、转移作用。基部为高强度合金钢材料,采用氧化淬火退火加工工艺,针齿表面进行涂层处理,提高针齿的耐磨性。同时本发明结构简单、适用性强,能有效防止超细纤维沉积绕辊,有效提升针布梳理工作效能,无需进行人工清理,大幅降低劳动强度。

43.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1