一种落棉废料再筛选回收系统的制作方法

1.本技术涉及纺纱技术领域,尤其是涉及一种落棉废料再筛选回收系统。

背景技术:

2.纺纱,指纺织机把许多动植物纤维捻在一起纺成线或纱,这些线或纱可用来织成布。纺纱的工艺流程通常依次包括清棉、梳棉、精梳、并条、粗纱、细纱。

3.在纺纱的各个工艺流程中,通常都会有落棉产生,落棉主要包括棉尘杂质、大量的短绒、少量长绒,因此,在纺纱的各个工艺流程中,通常都会依次设置滤尘机以及打包机,滤尘机对落棉中的棉尘杂质进行过滤,打包机对大量的短绒和少量长绒进行打包,最终,将打包好的短绒和长绒出售给下游企业(例如无纺布制造公司)进行其他产品的生产。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题,落棉中所含有的少量的长绒,直接打包出售给下游企业,则会导致纺纱的出品率较低;因此,可作进一步改善。

技术实现要素:

5.为了提高了纺纱的出品率,本技术提供一种落棉废料再筛选回收系统。

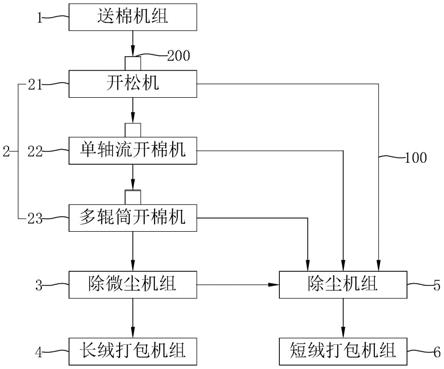

6.本技术的上述目的是通过以下技术方案得以实现的:一种落棉废料再筛选回收系统,包括沿落棉传送方向依次布置的送棉机组、开棉机组、除微尘机组以及长绒打包机组,所述回收系统还包括除尘机组以及短绒打包机组,所述除尘机组的输入端与开棉机组的短绒棉尘杂质输出端、除微尘机组的短绒棉尘杂质输出端之间均通过预设的回收管道相连通,所述短绒打包机组的输入端与除尘机组的短绒输出端相连通。

7.通过采用上述技术方案,落棉由依次经过送棉机组的分散输送、开棉机组的开松除杂以及除微尘机组的筛选,筛选出落棉中的长绒,由长绒打包机组进行打包捆扎,回收至生产线中继续使用,从而提高了纺纱的出品率。

8.可选的,所述开棉机组包括沿落棉传送方向依次布置的开松机、单轴流开棉机以及多辊筒开棉机,且所述除尘机组的输入端与开松机的短绒棉尘杂质输出端、单轴流开棉机的短绒棉尘杂质输出端、多辊筒开棉机的短绒棉尘杂质输出端之间均连通有所述回收管道。

9.通过采用上述技术方案,落棉依次经过开松机的第一步开松除杂、单轴流开棉机的第二步开松除杂、多辊筒开棉机的第三步开松除杂,使落棉充分开松,便于除微尘机组对长绒的筛选。

10.可选的,所述开松机的输入端、单轴流开棉机的输入端以及多辊筒开棉机的输入端均设有连接管道,所述连接管道内均设有用于对落棉进行松散的打散机构;所述打散机构包括固设于连接管道内的固定板、垂直固设于固定板迎风面一侧的固定轴、转动设置于固定轴的扇叶以及降摩擦组件,所述降摩擦组件包括多个固定磁体以及多个活动磁体,多

个所述固定磁体固设于固定板迎风面一侧且沿固定轴为轴心均匀分布,多个所述活动磁体固设于扇叶背风面一侧且沿固定轴为轴心均匀分布,其中,所述固定磁体与活动磁体相互排斥。

11.通过采用上述技术方案,当落棉在各个机组的风力作用下经过连接管道时,对叶片的迎风面一侧形成冲击,使得叶片带动轴套进行转动,叶片转动的过程中能够对部分的落棉形成冲击,从而实现对落棉的松散作用;而由于固定磁体与活动磁体相互排斥,扇叶与固定板之间的呈悬浮式状态,降低扇叶与固定板之间摩擦,有利于确保叶片的转速,从而确保对落棉的松散作用;此外,落棉中所混杂的部分铁屑,在经过打散机构的过程中,会被固定磁体或者活动磁体所吸附,从而有利于防止铁屑损坏落棉废料再筛选回收系统。

12.可选的,所述固定磁体为电磁铁,所述连接管道在位于固定板下方位置处开设有清理口,所述连接管道外侧铰接有用于封盖清理口的密封盖板。

13.通过采用上述技术方案,当固定磁体所吸附的铁屑过多时,可先打开密封盖板,然后通过关闭固定磁体以令所吸附的铁屑自动由清理口掉落,降低清理难度。

14.可选的,所述连接管道内均设有用于对落棉进行松散的分梳机构,所述分梳机构包括固设于连接管道内的固定块、转动穿设于固定块的转动管以及分梳组件,所述分梳组件包括多个固定针以及多个活动针,多个所述活动针固设于转动管外周且沿转动管长度方向排列布置,多个所述固定针螺旋分布固设于连接管道内,且多个固定针与多个活动针相互交叉设置;所述扇叶包括转动设置于固定轴的轴套以及多个固设于轴套外周且供活动磁体安装的叶片,所述轴套远离固定板一端延伸至转动管内且用于带动转动管转动。

15.通过采用上述技术方案,轴套在转动的过程中能够带动转动管转动,转动管转动过程中,能够带动多个活动针由多个固定针的空隙中穿过,而多个固定针的螺旋分布,则会卡住部分的落棉,并且在多个活动针穿过多个固定针的过程中,对卡住部分的落棉进行分梳,以便于长绒与短绒棉尘杂质的筛分。

16.可选的,所述轴套远离固定板一端的外周固设有连接块,所述转动管内开设有与连接块相滑动适配且沿转动管长度方向延伸的滑槽。

17.通过采用上述技术方案,滑槽与连接块的滑动配合,即能够允许轴套沿固定轴长度方向移动的自由度,又能够实现轴套与转动管之间设有联动。

18.可选的,所述连接块一侧滚动设置有滚珠,所述滚珠与滑槽槽底相接触。

19.通过采用上述技术方案,滚珠能够降低轴套与转动管之间的摩擦力,有利于落棉废料再筛选回收系统整体结构的正常运行。

20.可选的,所述固定轴远离固定板一端的水平高度低于固定轴靠近固定板一端的水平高度。

21.通过采用上述技术方案,当落棉废料再筛选回收系统停止运行并对固定磁体所吸附的铁屑进行清理时,扇叶能够在倾斜布置的固定轴上滑动远离固定板,使活动磁体滑动远离固定磁体,有利于防止由固定磁体脱离的铁屑重写吸附至活动磁体。

22.综上所述,本技术包括以下至少一种有益技术效果:落棉依次经过送棉机组的分散、开松机的第一步开松除杂、单轴流开棉机的第二步开松除杂、多辊筒开棉机的第三步开松除杂,筛选出落棉中的长绒,由长绒打包机组进行打包捆扎,回收至生产线中继续使用,从而提高了纺纱的出品率;

当落棉在各个机组的风力作用下经过连接管道时,对叶片的迎风面一侧形成冲击,使得叶片带动轴套进行转动,叶片转动的过程中能够对部分的落棉形成冲击,从而实现对落棉的松散作用;而由于固定磁体与活动磁体相互排斥,扇叶与固定板之间的呈悬浮式状态,降低扇叶与固定板之间摩擦,有利于确保叶片的转速,从而确保对落棉的松散作用;此外,落棉中所混杂的部分铁屑,在经过打散机构的过程中,会被固定磁体或者活动磁体所吸附,从而有利于防止铁屑损坏落棉废料再筛选回收系统。

附图说明

23.图1是本技术的回收系统流程示意图。

24.图2是本技术中打散机构以及分梳机构的剖视结构示意图。

25.图3是本技术中扇叶的正视图。

26.图4是图2中a的放大图。

27.附图标记说明:1、送棉机组;2、开棉机组;21、开松机;22、单轴流开棉机;23、多辊筒开棉机;3、除微尘机组;4、长绒打包机组;5、除尘机组;6、短绒打包机组;7、打散机构;71、固定板;72、固定轴;73、扇叶;731、轴套;732、叶片;74、降摩擦组件;741、固定磁体;742、活动磁体;8、分梳机构;81、固定块;82、转动管;83、分梳组件;831、固定针;832、活动针;91、连接块;92、滑槽;93、滚珠;100、回收管道;200、连接管道;201、清理口;202、密封盖板。

具体实施方式

28.以下结合附图1-4对本技术作进一步详细说明。

29.本技术实施例公开一种落棉废料再筛选回收系统。

30.参照图1,落棉废料再筛选回收系统包括送棉机组1、开棉机组2、除微尘机组3、长绒打包机组4、除尘机组5以及短绒打包机组6;其中,开棉机组2包括开松机21、单轴流开棉机22以及多辊筒开棉机23。

31.具体的,在本实施例中,送棉机组1采用的是自动送棉机,送棉机组1能够对落棉进行初步的分散以及输送。开松机21采用的是自动开松机,开松机21能够对落棉进行开松,并初步筛选出部分的短绒棉尘杂质,所筛选的短绒棉尘杂质由开松机21的短绒棉尘杂质输出端排出,其余物料(即长绒以及部分的短绒棉尘杂质)由开松机21的物料输出端排出。单轴流开棉机22采用的是fa105a型单轴流开棉机,单轴流开棉机22能够对落棉进行开松,并进一步筛选出部分的短绒棉尘杂质,所筛选的短绒棉尘杂质由单轴流开棉机22的短绒棉尘杂质输出端排出,其余物料(即长绒以及部分的短绒棉尘杂质)由单轴流开棉机22的物料输出端排出。多辊筒开棉机23采用的是fa106a型梳针辊筒开棉机,多辊筒开棉机23能够对落棉进行开松,并进一步筛选出部分的短绒棉尘杂质,所筛选的短绒棉尘杂质由多辊筒开棉机23的短绒棉尘杂质输出端排出,其余物料(即长绒以及部分的短绒棉尘杂质)由多辊筒开棉机23的物料输出端排出。除微尘机组3采用的是fa156型除微尘机,除微尘机组3能够将经充分开松的纤维进行筛分,并进一步筛选出部分的短绒棉尘杂质,所筛选的短绒棉尘杂质由除微尘机组3的短绒棉尘杂质输出端排出,其余物料(即长绒)由除微尘机组3的长绒输出端排出。除尘机组5采用的是sfu017型多筒式除尘机组,除尘机组5能够对短绒棉尘杂质中的短绒和棉尘杂质进行分离,所筛选的短绒由除尘机组5的短绒输出端排出,其余物料(即棉

尘杂质)由除尘机组5的物料输出端排出。长绒打包机组4以及短绒打包机组6均采用的是自动打包机,长绒打包机组4能够对长绒进行打包捆扎,短绒打包机组6能够对短绒进行打包捆扎。

32.其中,在本实施例中,送棉机组1、开松机21、单轴流开棉机22、多辊筒开棉机23、除微尘机组3以及长绒打包机组4沿落棉传送方向依次布置;除尘机组5的输入端与开松机21的短绒棉尘杂质输出端之间、除尘机组5的输入端与单轴流开棉机22的短绒棉尘杂质输出端之间、除尘机组5的输入端与多辊筒开棉机23的短绒棉尘杂质输出端之间、除尘机组5的输入端与除微尘机组3的短绒棉尘杂质输出端之间均连通有回收管道100。长绒打包机组4的输入端与除微尘机组3的长绒输出端相连通。短绒打包机组6的输入端与除尘机组5的短绒输出端相连通。

33.落棉依次经过送棉机组1的分散、开松机21的第一步开松除杂、单轴流开棉机22的第二步开松除杂、多辊筒开棉机23的第三步开松除杂,筛选出落棉中的长绒,由长绒打包机组4进行打包捆扎,回收至生产线中继续使用,从而提高了纺纱的出品率。

34.开松机21所筛选的短绒棉尘杂质、单轴流开棉机22所筛选的短绒棉尘杂质、多辊筒开棉机23所筛选的短绒棉尘杂质、除微尘机组3所筛选的短绒棉尘杂质,由回收管道100导入除尘机组5并进行短绒和棉尘杂质的分离,筛选出落棉中的短绒,由短绒打包机组6进行打包捆扎,出售给下游企业进行利用,筛选出落棉中的棉尘杂质,由除微尘机组3自带的收集袋进行收集。

35.参照图1、2,在本实施例中,开松机21的输入端、单轴流开棉机22的输入端以及多辊筒开棉机23的输入端均设有连接管道200,连接管道200内均设有打散机构7,打散机构7能够用于对部分的落棉进行松散,以便于长绒与短绒棉尘杂质的筛分。

36.参照图2、3,具体的,打散机构7包括固定板71、固定轴72、扇叶73以及降摩擦组件74,其中,扇叶73包括轴套731以及四个叶片732,降摩擦组件74包括四个固定磁体741以及四个活动磁体742。固定板71呈十字形结构,固定板71固设于连接管道200内,且固定板71与连接管道200的长度方向相互垂直布置;固定轴72与连接管道200同轴布置,且固定轴72垂直固设于固定板71的中心位置;轴套731转动套设于固定轴72的外周,且轴套731同时具备沿固定轴72长度方向移动、沿固定轴72轴心方向转动两个自由度;四个叶片732固设于轴套731外周,且四个叶片732沿轴套731轴心均匀分布;四个固定磁体741均为永久磁铁,并且四个固定磁体741均通过胶黏方式固设于固定板71迎风面一侧,并且四个固定磁体741沿固定轴72为轴心均匀分布;四个活动磁体742均为电磁铁,固定磁体741与活动磁体742相互排斥,并且四个活动磁体742均通过胶黏方式分别固设于四个叶片732背风面一侧,使四个活动磁体742沿固定轴72为轴心均匀分布。

37.当落棉在各个机组的风力作用下经过连接管道200时,对叶片732的迎风面一侧形成冲击,使得叶片732带动轴套731进行转动,叶片732转动的过程中能够对部分的落棉形成冲击,从而实现对落棉的松散作用;而由于固定磁体741与活动磁体742相互排斥,扇叶73与固定板71之间的呈悬浮式状态,降低扇叶73与固定板71之间摩擦,有利于确保叶片732的转速,从而确保对落棉的松散作用;此外,落棉中所混杂的部分铁屑,在经过打散机构7的过程中,会被固定磁体741或者活动磁体742所吸附,从而有利于防止铁屑损坏落棉废料再筛选回收系统。

38.在其他实施例中,叶片732的数量可根据需求调整为三个/五个/其他数量,固定磁体741与活动磁体742的数量可根据需求调整为三个/五个/其他数量。

39.在本实施例中,连接管道200在位于固定板71下方位置处开设有清理口201,连接管道200外侧铰接有用于封盖清理口201的密封盖板202。由于活动磁体742为电磁铁,而且电磁铁的控制开启或者关闭的方式为现有技术,此处不做赘述。当固定磁体741所吸附的铁屑过多时,可先打开密封盖板202,然后通过关闭固定磁体741以令所吸附的铁屑自动由清理口201掉落,降低清理难度。

40.在本实施例中,固定轴72远离固定板71一端的水平高度低于固定轴72靠近固定板71一端的水平高度,即,固定轴72以及连接管道200呈倾斜布置,具体的倾斜角度为5度。当落棉废料再筛选回收系统停止运行并对固定磁体741所吸附的铁屑进行清理时,扇叶73能够在倾斜布置的固定轴72上滑动远离固定板71,使活动磁体742滑动远离固定磁体741,有利于防止由固定磁体741脱离的铁屑重写吸附至活动磁体742。

41.在本实施例中,连接管道200内均设有分梳机构8,且沿连接管道200内风力的流动方向,分梳机构8位于打散机构7的前方,分梳机构8能够用于对部分的落棉进行分梳,以便于长绒与短绒棉尘杂质的筛分。

42.具体的,分梳机构8包括固定块81、转动管82以及分梳组件83,其中,分梳组件83包括多个固定针831以及多个活动针832。固定块81固设于连接管道200内;转动管82与连接管道200同轴布置,且转动管82转动穿设于固定块81;多个活动针832固设于转动管82外周且沿转动管82长度方向排列布置,多个固定针831螺旋分布固设于连接管道200内,且多个固定针831与多个活动针832相互交叉设置;即,转动管82转动过程中,能够带动多个活动针832由多个固定针831的空隙中穿过,而多个固定针831的螺旋分布,则会卡住部分的落棉,并且在多个活动针832穿过多个固定针831的过程中,对卡住部分的落棉进行分梳,以便于长绒与短绒棉尘杂质的筛分。

43.在本实施例中,轴套731远离固定板71一端延伸至转动管82内,并且轴套731与转动管82之间设有联动结构,使轴套731在转动的过程中能够带动转动管82转动,实现分梳机构8的正常运行。

44.具体的,联动结构为轴套731远离固定板71一端的外周固设有连接块91,转动管82内开设有与连接块91相滑动适配且沿转动管82长度方向延伸的滑槽92,滑槽92与连接块91的滑动配合,即能够允许轴套731沿固定轴72长度方向移动的自由度,又能够实现轴套731与转动管82之间设有联动。

45.参照图4,在本实施例中,连接块91一侧滚动设置有滚珠93,并且滚珠93与滑槽92槽底相接触。滚珠93能够降低轴套731与转动管82之间的摩擦力,有利于落棉废料再筛选回收系统整体结构的正常运行。

46.实施原理:落棉依次经过送棉机组1的分散、开松机21的第一步开松除杂、单轴流开棉机22的第二步开松除杂、多辊筒开棉机23的第三步开松除杂,筛选出落棉中的长绒,由长绒打包机组4进行打包捆扎,回收至生产线中继续使用,从而提高了纺纱的出品率。

47.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之上内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1