一种超细旦涤锦复合长丝纤维及其制备方法与流程

1.本发明涉及纤维制备领域,更具体地说,涉及一种超细旦涤锦复合长丝纤维及其制备方法。

背景技术:

2.随着人们生活水平的提高,对纺织品的要求也越来越高,目前市面上的锦纶纤维较短,存在手感粗糙、柔韧性差、透气性差、吸水性差、易起球等问题。随之市面上开始出现超细旦锦纶纤维,手感柔软、穿着舒服,但是市面上的超细旦锦纶纤维的质量不高,纤维容易断裂、不易染色、等级低、次品率高、经济效益差。而另一方面,涤纶又是一种较为简单的合成纤维,他有着结实耐用、弹性好、不易变形、易洗快干、耐腐蚀等特点。如果能够将超细旦锦纶和涤纶复合在一起,或能得到质量较高的复合纤维。

3.涤锦纤维复合的过程中需要将涤纶熔体和锦纶熔体送入输入同一个纺丝组件,再对其搅拌混合均匀操作,最后在同一纺丝孔中喷出而成为一根复合纤维;搅拌混合操作通常是需要电机驱动搅拌组件来实现,此方式需要消耗一定的能耗,且如发生意外断电情况容易导致搅拌操作无法正常进行。

技术实现要素:

4.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种超细旦涤锦复合长丝纤维及其制备方法,它可以通过机械式结构即可实现熔体的混合,无需动力元件驱动,减少能耗,混合过程较为稳定。

5.2.技术方案为解决上述问题,本发明采用如下的技术方案。

6.一种超细旦涤锦复合长丝纤维的制备方法,包括以下步骤:s1、将对苯二甲酸和乙二醇共聚得到聚对苯二甲酸乙二醇酯,将聚对苯二甲酸乙二醇酯切片和间苯二甲酸二甲酯磺酸钠干燥后混合均匀,得到混合物a;s2、将聚酰胺切片、二氧化硅和氧化钙干燥后混合均匀,得到混合物b;s3、将混合物a和混合物b分别加入到螺杆挤压机中进行熔融挤压,得到熔体a和熔体b;s4、将熔体a通过第一下料通道、熔体b通过第二下料通道后再经主料通道汇合输送至纺丝箱体内,经纺丝孔喷出成丝,得到的单丝纤度为0.5dtex,即得超细旦涤锦复合长丝纤维。

7.进一步的,对苯二甲酸、乙二醇和间苯二甲酸二甲酯磺酸钠按照重量份计分别为30-50份、50-70份和5-10份。

8.进一步的,聚酰胺切片、二氧化硅和氧化钙按照重量份计分别45-60份、10-15份和5-6份。

9.进一步的,第一下料通道和主料通道连通,第二下料通道和主料通道连通,第一下料通道和第二下料通道在水平方向上并排设置,第二下料通道和主料通道在竖直方向上平行设置,第二下料通道和主料通道均为圆柱形通道。

10.进一步的,主料通道内壁上开设有至少三个滑槽,第二下料通道右内壁上开设有至少一个与滑槽相连通的通槽;滑槽底壁开设有定位槽,定位槽内设有用于混合熔体的具有多个网孔的混合件,混合件为水平设置的弹性网;至少三个滑槽之间放置有分流结构,分流结构用于对混合后的熔体进行分流,减小熔体重力对混合件造成的冲击;分流结构在熔体重力冲击作用下可发生转动,加速熔体混合;分流结构与混合件之间设有至少三个固定结构,固定结构用于对混合件进行固定,且固定结构还可用于稳固分流结构与滑槽之间的连接。

11.进一步的,分流结构包括至少三个限位部和转动连接于至少三个限位部之间的镂空球体;限位部放置于滑槽底壁上;镂空球体直径小于主料通道内径,镂空球体可绕限位部做平行于主料通道轴心方向的圆周运动。

12.进一步的,镂空球体直径与两倍的限位部的长度之和小于第二下料通道的内径。

13.进一步的,固定结构包括固定环、定位杆和吸盘;固定环滑动套接在限位部外壁上;定位杆固定设于固定环底端,定位杆底端穿过混合件上的网孔与吸盘相固定;吸盘吸附于定位槽底壁上,吸盘位于混合件下侧。

14.进一步的,吸盘的上端面直径与混合件上的网孔内径相等,吸盘的下端面直径大于混合件上的网孔内径。

15.一种超细旦涤锦复合长丝纤维,采用超细旦涤锦复合长丝纤维的制备方法制得。

16.3.有益效果相比于现有技术,本发明的优点在于:(一)本方案可以通过机械式结构即可实现熔体的混合,无需动力元件驱动,减少能耗,混合过程较为稳定。

17.(二)镂空球体表面的镂空孔一方面可以对熔体起到分流的作用,另一方面方便借助外部工具例如钩子钩住镂空孔将分流结构和混合件一起取出进行清理。

18.(三)固定结构的设置一方面将混合件和分流结构进行连接方便共同取出进行清理,另一方面可实现混合件的拆卸更换或清理,同时还可对分流结构与滑槽之间的接触连接起到进一步的稳固作用,使分流结构不易在滑槽内随意晃动。

19.(四)固定环可根据使用需要分布在限位部上任意位置,以匹配不同直径的混合件。

附图说明

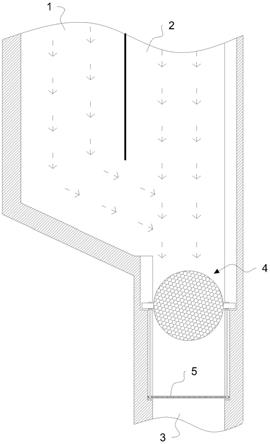

20.图1为本发明的实施例1的剖面结构示意图;图2为本发明的实施例1的分流结构、混合件和固定结构部分的剖面结构示意图;图3为图2中a处的结构示意图;图4为本发明的实施例1的分流结构、混合件和固定结构部分的立体结构示意图;图5为本发明的实施例2的混合件和定位杆之间的立体结构示意图;图6为本发明的实施例2的混合件的剖面立体结构示意图;

图7为本发明的实施例2的混合件在定位槽内的结构示意图。

21.图中标号说明:1第一下料通道;2第二下料通道;3主料通道、3-1滑槽、3-2定位槽;4分流结构、4-1镂空球体、4-2限位部;5混合件、5-1第一滤网、5-2第二滤网;6固定结构、6-1固定环、6-2定位杆、6-3吸盘。

具体实施方式

22.实施例1:请参阅图1-4的一种超细旦涤锦复合长丝纤维的制备方法,包括以下步骤:s1、将对苯二甲酸和乙二醇共聚得到聚对苯二甲酸乙二醇酯,将聚对苯二甲酸乙二醇酯切片和间苯二甲酸二甲酯磺酸钠干燥后混合均匀,得到混合物a;s2、将聚酰胺切片、二氧化硅和氧化钙干燥后混合均匀,得到混合物b;s3、将混合物a和混合物b分别加入到螺杆挤压机中进行熔融挤压,得到熔体a和熔体b;s4、将熔体a通过第一下料通道1、熔体b通过第二下料通道2后再经主料通道3汇合输送至纺丝箱体内,经纺丝孔喷出成丝,得到的单丝纤度为0.5dtex,即得超细旦涤锦复合长丝纤维。

23.在聚酰胺切片中加入二氧化硅和氧化钙,可以提高超细旦涤锦复合长丝纤维的力学性能、耐热、耐老化和耐疲劳性能。

24.对苯二甲酸、乙二醇和间苯二甲酸二甲酯磺酸钠按照重量份计分别为30-50份、50-70份和5-10份。

25.聚酰胺切片、二氧化硅和氧化钙按照重量份计分别45-60份、10-15份和5-6份。

26.第一下料通道1和主料通道3连通,第二下料通道2和主料通道3连通,第一下料通道1和第二下料通道2在水平方向上并排设置,第二下料通道2和主料通道3在竖直方向上平行设置,第二下料通道2和主料通道3均为圆柱形通道。

27.主料通道3内壁上开设有至少三个滑槽3-1,第二下料通道2右内壁上开设有至少一个与滑槽3-1相连通的通槽;滑槽3-1底壁开设有定位槽3-2,定位槽3-2内设有用于混合熔体的具有多个网孔的混合件5,混合件5为水平设置的弹性网;至少三个滑槽3-1之间放置有分流结构4,分流结构4用于对混合后的熔体进行分流,减小熔体重力对混合件5造成的冲击;分流结构4在熔体重力冲击作用下可发生转动,加速熔体混合;分流结构4与混合件5之间设有至少三个固定结构6,固定结构6用于对混合件5进行固定,且固定结构6还可用于稳固分流结构4与滑槽3-1之间的连接。

28.分流结构4包括至少三个限位部4-2和转动连接于至少三个限位部4-2之间的镂空球体4-1;限位部4-2放置于滑槽3-1底壁上,限位部4-2可为限位杆,滑槽3-1与限位部4-2之间具有可供限位部4-2上下自由移动的间隙;镂空球体4-1直径小于主料通道3内径,镂空球体4-1可绕限位部4-2做平行于主料通道3轴心方向的圆周运动,熔体a和b流动到主料通道3

内后经过分流结构4时,在熔体a和b的重力冲击作用下,镂空球体4-1会绕限位部4-2旋转,旋转过程中,部分熔体经过镂空球体4-1的表面旋转流下,部分熔体通过镂空球体4-1表面的镂空孔进入镂空球体4-1内再经镂空球体4-1表面的镂空孔流至混合件5上,通过上述两种方式的流动方式可使熔体被分散流动至混合件5上,可减少大体积的熔体落下对混合件5造成重力冲击损伤,提高混合件5的使用寿命,同时使得混合件5不会发生大幅度的弹性形变而使得其弹性变弱。

29.镂空球体4-1直径与两倍的限位部4-2的长度之和小于第二下料通道2的内径,方便将分流结构4整体通过第二下料通道2取出进行清理。

30.固定结构6包括固定环6-1、定位杆6-2和吸盘6-3;固定环6-1滑动套接在限位部4-2外壁上;定位杆6-2固定设于固定环6-1底端,定位杆6-2底端穿过混合件5上的网孔与吸盘6-3相固定,混合件5上的网孔大于定位杆6-2的直径;吸盘6-3吸附于定位槽3-2底壁上,吸盘6-3位于混合件5下侧,吸盘6-3的设置一方面可以对混合件5进行限位,使混合件5不易脱离定位杆6-2,另一方面可吸附在定位槽3-2上,因固定结构6与分流结构4相连接,进而可对限位部4-2在滑槽3-1内的位置进行固定,使得限位部4-2不易在滑槽3-1内随意晃动,同时混合件5受到熔体的重力作用时可以使吸盘6-3更稳固的吸附在定位槽3-2底壁上。

31.吸盘6-3的上端面直径与混合件5上的网孔内径相等,吸盘6-3的下端面直径大于混合件5上的网孔内径,吸盘6-3可对混合件5在定位杆6-2上的位置进行限位,使混合件5不易脱离定位杆6-2,当需要将混合件5从定位杆6-2上取下时,因吸盘6-3为柔性材质,将吸盘6-3下部向内侧挤压聚拢即可。

32.熔体a和熔体b分别经第一下料通道1和第二下料通道2落下后进入主料通道3内,进入主料通道3内后经过镂空球体4-1时,在熔体的重力冲击作用下会驱动镂空球体4-1绕限位部4-2转动,此时部分熔体经镂空球体4-1表面旋转落下,部分熔体经镂空球体4-1表面的镂空孔进入镂空球体4-1内,再经镂空孔落下,此过程可对熔体起到分流和初步混合的作用,落下的熔体落至混合件5上,在熔体的重力作用下混合件5会被下压,当部分熔体经混合件5上的网孔落下后,重力作用降低时,混合件5产生向上的回弹力,进而经过混合件5的熔体会被弹起再落下,此过程可对熔体起到进一步混合的作用,熔体的混合无需动力元件来驱动。

33.一种超细旦涤锦复合长丝纤维,采用超细旦涤锦复合长丝纤维的制备方法制得。

34.实施例2:请参阅图5-7,混合件5包括相互固定连接的第一滤网5-1和第二滤网5-2,第一滤网5-1与第二滤网5-2之间为平滑过渡连接,第一滤网5-1具有弹性,且具有硬度,第一滤网5-1截面为向下的抛物线形状,第二滤网5-2截面为上底大于下底的梯形形状,第一滤网5-1与第二滤网5-2之间的连接部位与定位槽3-2的底壁相接触,定位杆6-2插在第二滤网5-2上的任意网孔内。

35.镂空球体4-1旋转过程中,部分熔体经过镂空球体4-1的表面旋转流下时,镂空球体4-1底部中心的流力最大,熔体汇聚到该处落下,恰好落在第一滤网5-1凸起的中心面上,熔体落下后会被第一滤网5-1弹起后再落下,一部分直接从第一滤网5-1的网孔落下,一部分会顺着第一滤网5-1的抛物面或抛物面上的孔流下,上述过程熔体经历了双重混合分流,混合效果更好;第一滤网5-1与第二滤网5-2之间的连接部位与定位槽3-2接触一方面可以

增强对第一滤网5-1的支撑作用,另一方面使得第二滤网5-2在定位杆6-2上不易下滑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1