一种快速、高效生产制备25K大丝束碳纤维的工艺方法与流程

一种快速、高效生产制备25k大丝束碳纤维的工艺方法

技术领域

1.本发明涉及大丝束碳纤维材料制备技术领域,具体为一种快速、高效生产制备25k大丝束碳纤维的工艺方法。

背景技术:

2.聚丙烯腈基碳纤维增强纤维是复合材料的主要材料,高效低成本碳纤维对复合材料轻量化有着重要的意义。聚丙烯腈纤维(原丝)是制备大丝束碳纤维的主要原料,大丝束碳纤维相对于小丝束纤维具有成本低的优势,大丝束碳纤维是更有利于发展成低成本、通用化的纤维。

3.在解决以上问题后,如何提高生产的企业的效率是主要问题:

4.通常情况下,一般可采取增加碳纤维根数以及提高生产提速,提高单位时间产量,进一步降低企业生产成本;

5.提速可能损失纤维性能,这就需要通过多次调整预氧炉、高低碳温度以及牵伸等相关参数、优化工艺才能制备出优良性能的大丝束碳纤维;

6.速度的提升对于生产大丝束碳纤维的低成本、通用化有着广泛和重大的实际意义,本专利提供了一种大丝束碳纤维的预氧丝、大丝束碳纤维及其制备方法,解决了上述提速的难题,在对工业规模化生产有重大意义。

7.因此我们对此做出改进,提出一种快速、高效生产制备25k大丝束碳纤维的工艺方法。

技术实现要素:

8.为了解决上述技术问题,本发明提供了如下的技术方案:

9.本发明一种快速、高效生产制备25k大丝束碳纤维的工艺方法,该工艺方法包括如下工艺步骤:

10.步骤s1:将25k的大丝束聚丙烯腈共聚纤维原料放置于氧化炉中进行预氧化处理,并精确控制氧化温度;

11.步骤s2:在氧化炉进行束聚丙烯腈共聚纤维原料的拉丝,根据生产环境选择对应的升温方式,并精确控制拉丝的生产速度和牵引比;

12.步骤s3:取出氧化炉中的氧化丝,进行二次控温,并控制温度范围、控温时间和牵引比进行低温碳化;

13.步骤s4:在低温碳化结束后,进行第三次控温,控制温度范围和牵引比进行高温碳化;

14.步骤s5:对高温碳化的纤维丝进行冷却,在冷却后进行表面清洁和纤维丝上浆;

15.步骤s6:对上浆后的纤维丝进行烘干,完成25k大丝束碳纤维的生产;

16.步骤s7:生产后的25k大丝束碳纤维进行抽检和封装。

17.作为本发明的一种优选技术方案,所述步骤s1中大丝束聚丙烯腈纤维的原丝材质

的线密度为2.95g/m。

18.作为本发明的一种优选技术方案,所述步骤s1中在进行预氧化时需要的同时向氧化炉中持续同步通入空气,所述步骤s1中的氧化温度的控制范围为220~300℃。

19.作为本发明的一种优选技术方案,所述步骤s2中拉丝的生产速度范围16m/min~18m/min,牵伸比范围为0.95~1.5。

20.作为本发明的一种优选技术方案,所述步骤s2中升温方式为六温度梯度渐进温度,升温的总控温时间范围为30~90min,温度梯度配置差范围为9

±

3℃。

21.作为本发明的一种优选技术方案,所述步骤s3中二次控温的温度范围为400~900℃,牵伸比范围为0.95~1.05,低温碳化时间为 40~100s。

22.作为本发明的一种优选技术方案,所述步骤s4中第三次控温的温度范围为900~1800℃,牵引比范围为0.90~1.10,高温碳化时间为1.0min。

23.作为本发明的一种优选技术方案,所述步骤s7中抽检的方式为力学性能测试,且力学测试的标准为国标gb/t3362

–

2017标准。

24.作为本发明的一种优选技术方案,所述步骤s7中大丝束聚丙烯腈共聚纤维为25k,拉伸强度大于4500mpa,模量范围为230~ 250gpa。

25.本发明的有益效果是:

26.1、该种快速、高效生产制备25k大丝束碳纤维的工艺方法,本制备的工艺速度的提升,导致预氧化时间以及碳化时间缩短,工艺参数调整更适合预氧化,解决氧的扩散问题的皮芯结构。通过提升各个预氧炉温度的调整,保证大丝束碳纤维预氧丝体密度以及碳纤维的性能优异;

27.2、该种快速、高效生产制备25k大丝束碳纤维的工艺方法,在对牵伸的调整,找到较好的牵伸比例,从而在高的速度下,有效的提高了大丝束碳纤维的性能,降低了生产的单位能源消耗,提高了企业规模化生产效益。

具体实施方式

28.以下对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

29.实施例1

30.本发明一种快速、高效生产制备25k大丝束碳纤维的工艺方法,该工艺方法包括如下工艺步骤:

31.步骤s1:将25k的大丝束聚丙烯腈共聚纤维原料放置于氧化炉中进行预氧化处理,并精确控制氧化温度;

32.步骤s2:在氧化炉进行束聚丙烯腈共聚纤维原料的拉丝,根据生产环境选择对应的升温方式,并精确控制拉丝的生产速度和牵引比;

33.步骤s3:取出氧化炉中的氧化丝,进行二次控温,并控制温度范围、控温时间和牵引比进行低温碳化;

34.步骤s4:在低温碳化结束后,进行第三次控温,控制温度范围和牵引比进行高温碳化;

35.步骤s5:对高温碳化的纤维丝进行冷却,在冷却后进行表面清洁和纤维丝上浆;

36.步骤s6:对上浆后的纤维丝进行烘干,完成25k大丝束碳纤维的生产;

37.步骤s7:生产后的25k大丝束碳纤维进行抽检和封装。

38.实施例2:

39.在实施例1的基础上,其中,所述步骤s1中大丝束聚丙烯腈纤维的原丝材质的线密度为2.95g/m,利用2.95g/m的原丝材料可以有效降低原丝材料在加工前的处理时间,提高了原丝材料的处理效率。

[0040][0041]

其中,所述步骤s1中在进行预氧化时需要的同时向氧化炉中持续同步通入空气,所述步骤s1中的氧化温度的控制范围为220~300℃,在进行预氧化时,通入的空气可以便于对束聚丙烯腈共聚纤维原料中能与空气反应的物质进行消耗,同时控制氧化温度不仅可以避免原料在高温下受到一定的分解破坏,同时可以提高了原料中能与空气反应的物质的消耗效率。

[0042][0043]

其中,所述步骤s2中拉丝的生产速度范围16m/min~18m/min,牵伸比范围为0.95~1.5,通过控制生产速度和牵伸比的范围,控制经过预氧化和拉丝后的预氧丝体的规格和密度。

[0044]

其中,所述步骤s2中升温方式为六温度梯度渐进温度,升温的总控温时间范围为30~90min,温度梯度配置差范围为9

±

3℃,根据不同的生产环境确定预氧化的升温温度,并合理控制升温的温度范围,实现25k大丝束碳纤维氧化丝的最大性能提升。

[0045]

实施例3

[0046]

在实施例1和实施例2的基础上,包括三种温度配置和预氧化方式:

[0047]

方式一:选用2.95g/m线密度的25k大丝束聚丙烯腈共聚纤维原丝,在空气介质中,六梯度的温度配置方式采用245℃、250℃、 255℃、260℃、265℃和265℃六段梯度。

[0048]

方式二:选用2.95g/m线密度的25k大丝束聚丙烯腈共聚纤维原丝,在空气介质中,六梯度的温度配置方式采用247℃、252℃、 257℃、262℃、267℃和267℃六段梯度。

[0049]

方式三:选用2.95g/m线密度的25k大丝束聚丙烯腈共聚纤维原丝,在空气介质中,六梯度的温度配置方式采用250℃、255℃、 260℃、265℃、265℃和270℃六段梯度。

[0050]

实施例4

[0051]

在实施例3的基础上,建立对比性的温度配置和预氧化方式:

[0052]

选用2.95g/m线密度的25k大丝束聚丙烯腈共聚纤维原丝,且 25k大丝束聚丙烯腈共聚纤维原丝中含90%以上丙烯腈单体组分的 pan共聚纤维,在空气介质中,六梯度的温度配置方式采用215℃、 225℃、235℃、245℃、255℃、265℃;

[0053]

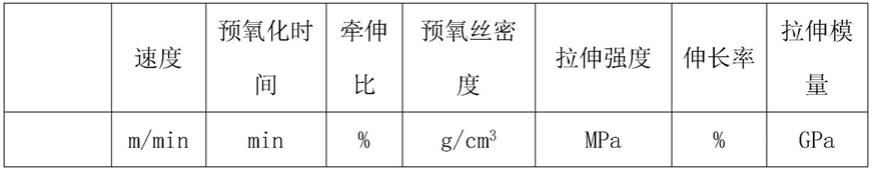

实施例3和实施例4的参数对比如下表:

[0054]

[0055][0056]

实施例5

[0057]

在实施例1的基础上,其中,所述步骤s3中二次控温的温度范围为400~900℃,牵伸比范围为0.95~1.05,低温碳化时间为 40~100s,低温碳化时可以使整个预氧化丝进行充分受热且受热均匀,避免局部温度过高导致预氧化丝碳化不均匀,甚至产生局部损坏的情况。

[0058]

其中,所述步骤s4中第三次控温的温度范围为900~1800℃,牵引比范围为0.90~1.10,高温碳化时间为1.0min,在受热均匀后对纤维丝进行高温快速氧化,这样可以提高了纤维丝的处理效率,同时提高氧化效果。

[0059]

其中,所述步骤s7中抽检的方式为力学性能测试,且力学测试的标准为国标gb/t3362

–

2017标准,建立标准化的力学测试标准,对不合格的产品进行二次加工,提高了产品的生产合格率。

[0060]

其中,所述步骤s7中大丝束聚丙烯腈共聚纤维为25k,拉伸强度大于4500mpa,模量范围为230~250gpa,通过检测大丝束聚丙烯腈共聚纤维的拉伸强度和模量范围,提高了最终产品的使用质量。

[0061]

工作原理:本技术,区别于现有的技术,结构合理,使用方便,操作简单,能够让使用者简单明了的理解工作原理;

[0062]

将25k的线密度为2.95g/m的大丝束聚丙烯腈共聚纤维原料放置于氧化炉中进行预氧化处理,在此过程中,向氧化炉中持续同步通入空气,并精确控制氧化温度范围为220~300℃;

[0063]

然后,在氧化炉进行束聚丙烯腈共聚纤维原料的拉丝,根据生产环境选择对应的升温方式,并精确控制拉丝的生产速度范围 16m/min~18m/min,牵伸比范围为0.95~1.5,且升温方式为六温度梯度渐进温度,升温的总控温时间范围为30~90min,温度梯度配置差范围为9

±

3℃;

[0064]

然后,取出氧化炉中的氧化丝,进行二次控温,并控制二次控温的温度范围为400~900℃,牵伸比范围为0.95~1.05,低温碳化时间为40~100s;

[0065]

然后,在低温碳化结束后,进行第三次控温,第三次控温的温度范围为900~1800℃,牵引比范围为0.90~1.10,高温碳化时间为1.0min;

[0066]

然后,对高温碳化的纤维丝进行冷却,在冷却后进行表面清洁和纤维丝上浆;

[0067]

然后,对上浆后的纤维丝进行烘干,完成25k大丝束碳纤维的生产;

[0068]

然后,采用国标gb/t3362

–

2017标准对生产后的25k大丝束碳纤维进行力学性能的测试抽检,抽检标准为大丝束聚丙烯腈共聚纤维为25k,拉伸强度大于4500mpa,模量范围为230~250gpa,然后对产品进行封装;

[0069]

这样即可完成整个25k大丝束碳纤维的工艺方法的流程。

[0070]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1