一种中封袋生产加工用导向装置的制作方法

1.本技术涉及中封袋加工设备的领域,尤其是涉及一种中封袋生产加工用导向装置。

背景技术:

2.中封袋,是指在袋体背面进行封边的包装袋,中封袋的应用范围非常广泛,一般糖果、袋装方便面、袋装乳制品等均采用此类包装形式。中封袋在中封热合前需要将包装膜的两边同时向中间合拢形成中缝搭接的圆筒状,再将合拢后的包装膜,通过中封机构将两个边的搭接处热合形成中封结构。

3.公告号为cn205255592u的中国专利公开的中封制袋机折边机构,包括下压装置、预折压装置、折压装置、压边装置;所述下压装置位于包装膜的上方,其底部能下压至所述包装膜中间部分的上表面;所述预折压装置对称设置在所述包装膜两侧,用以对经所述下压装置下压后的包装膜的两边进行预压;所述折压装置对称设置在所述包装膜两侧,用以对经所述预折压装置预压后的包装膜的两边进行折压;所述压边装置错位设置在所述包装膜两侧,用以对经所述折压装置折压后的包装膜的两个折边区域进行下压、定型。

4.针对上述中的相关技术,发明人认为存在以下缺陷:在包装膜移动过程中,压杆与滚轮起到导向的作用,使包装膜两边能够逐渐向中间合拢,但是由于压杆与滚轮的位置固定,进而不能根据不同包装膜的宽度来灵活调节,从而导致包装膜合拢效果较差。

技术实现要素:

5.为了提高包装膜的合拢效果,本技术提供一种中封袋生产加工用导向装置。

6.本技术提供的一种中封袋生产加工用导向装置,采用如下的技术方案:

7.一种中封袋生产加工用导向装置,包括供包装膜平铺的平台,所述平台位于包装膜的两侧分别固定连接有延伸板,所述延伸板设置有若干连接块,若干所述连接块沿包装膜移动方向排列设置,所述连接块滑移穿设有支撑杆,所述连接块设置有用于定位支撑杆位置的定位机构,所述支撑杆靠近包装膜的一端转动连接有摆动杆,所述摆动杆沿水平方向转动,所述摆动杆转动连接有导向轮,所述支撑杆设置有用于调节摆动杆摆动角度的调角机构,所述调角机构连接于摆动杆。

8.通过采用上述技术方案,先由人工将包装膜的起始部分的两边朝向中间弯曲合拢,并将若干导向轮压在包装膜两个弯曲的折边区域上,使包装膜在移动过程中两边逐渐向中间合拢,形成圆筒状,其次可根据不同宽度的包装膜,来调节支撑杆以及摆动杆的位置,通过定位机构与调角机构对支撑杆与摆动杆进行固定,从而使导向轮能够更好的辅助包装膜合拢。

9.可选的,所述定位机构包括开设于连接块侧壁的螺纹孔,所述螺纹孔与支撑杆相交,所述螺纹孔螺纹穿设有定位杆,所述定位杆抵接于支撑杆侧壁。

10.通过采用上述技术方案,在调节好支撑杆位置后,通过转动定位杆,使定位杆端部

抵接于支撑杆侧壁,从而限制了支撑杆的移动。

11.可选的,所述调角机构包括固定连接于支撑杆侧壁的调角板,所述调角板呈扇形且内部呈中空设置,且所述调角板朝向摆动杆的一侧呈开口设置,所述调角板开口侧转动穿设有呈扇形设置的次板,所述次板的圆心角转动连接于调角板的圆心角处,所述次板伸出调角板的一侧固定连接于摆动杆侧壁,所述调角板设置有锁定组件,所述锁定组件连接于次板。

12.通过采用上述技术方案,通过转动摆动杆,将导向轮根据包装膜宽度所需调节至合适的位置后,由于摆动杆转动时,次板穿设于调角板内腔,从而可通过锁定组件连接于次板,进而限制了次板的转动,同时也限制了摆动杆的摆动,使导向轮位置固定。

13.可选的,所述锁定组件包括固定连接于调角板侧壁的支架,所述支架转动连接有连杆,所述连杆的一端固定连接有弹簧,所述弹簧的一端固定连接于连杆,所述弹簧的另一端固定连接于调角板侧壁,所述连杆的另一端固定连接有锁钩,所述次板固定连接有若干供锁钩挂接的钩环。

14.通过采用上述技术方案,在转动摆动杆时,先将连杆与弹簧连接的一端朝向靠近调角板的方向按压,由于杠杆原理,使连杆带动锁钩朝向背离次板的方向移动,进而可调节摆动杆至合适的位置,之后释放对连杆施加的作用力,弹簧为了恢复形变,使连杆带动锁钩朝向靠近次板的方向移动,并使锁钩挂接于钩环上,进而限制了次板的转动,同时限制了摆动杆的转动,使导向轮位置固定。

15.可选的,所述延伸板开设有通槽,所述通槽沿包装膜移动方向开设,所述通槽内滑移连接有滑块,所述滑块固定连接于连接块下端,所述连接块设置有用于调节连接块位置的调节组件,所述调节组件卡接于延伸板。

16.通过采用上述技术方案,可以通过移动连接块,使连接块滑移连接于通槽内,使相邻两导向轮之间的距离可以调节,并通过调节组件用于固定连接块的位置。

17.可选的,所述调节组件包括转动连接于连接块侧壁的调节块,所述延伸板位于通槽的一侧开设有若干供调节块卡接的调节槽,若干所述调节槽沿通槽开设方向排列设置。

18.通过采用上述技术方案,在调节好连接块的位置之后,通过转动调节块,使调节块卡接于对应的调节槽内,使连接块位置固定。

19.可选的,所述导向轮固定套设有橡胶圈。

20.通过采用上述技术方案,通过设置橡胶圈,增加了导向轮与包装膜之间的摩擦力,使导向轮更加顺利的压于包装膜上,将包装膜的两侧朝向中间合拢。

21.可选的,所述平台上表面设置有毛毡。

22.通过采用上述技术方案,防止平台直接与包装膜接触,通过设置毛毡,与包装膜柔性接触,减少划痕。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.先由人工将包装膜的起始部分的两边朝向中间弯曲合拢,并将若干导向轮压在包装膜两个弯曲的折边区域上,使包装膜在移动过程中两边逐渐向中间合拢,形成圆筒状,其次可根据不同宽度的包装膜,来调节支撑杆以及摆动杆的位置,通过定位机构与调角机构对支撑杆与摆动杆进行固定,从而使导向轮能够更好的辅助包装膜合拢。

25.通过将连接块滑移连接于通槽内,使相邻两导向轮之间的距离可以调节,并通过

调节组件用于固定连接块的位置。

附图说明

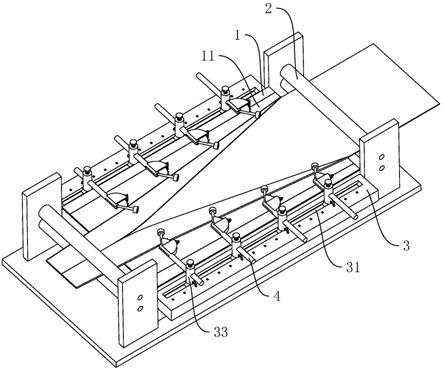

26.图1是本技术实施例的整体结构示意图。

27.图2是本技术实施例中连接块的结构示意图。

28.图3是本技术实施例中调角机构的结构示意图。

29.附图标记说明:1、平台;2、输送辊;11、毛毡;3、延伸板;31、通槽;32、滑块;33、连接块;34、调节组件;4、支撑杆;5、定位机构;6、摆动杆;61、导向轮;62、橡胶圈;7、调角机构;341、调节块;342、调节槽;51、螺纹孔;52、定位杆;71、调角板;72、次板;73、锁定组件;731、支架;732、连杆;733、弹簧;734、锁钩;735、钩环。

具体实施方式

30.以下结合附图1

‑

3对本技术作进一步详细说明。

31.本技术实施例公开一种中封袋生产加工用导向装置。参照图1,一种中封袋生产加工用导向装置包括供包装膜平铺的平台1,平台1呈水平且呈长方形状设置,平台1沿包装膜长度方向设置,且位于平台1两端的位置分别设置有两个用于移动包装膜的输送辊2,包装膜位于两输送辊2之间,从而包装膜在输送辊2的输送下能够沿平台1的长度方向移动。平台1上表面粘接有毛毡11,从而防止平台1将包装膜划破。平台1位于包装膜两侧的位置分别焊接有呈水平的延伸板3,延伸板3沿平台1长度方向设置。

32.参照图2,延伸板3沿其长度方向开设有截面呈t形的通槽31,通槽31滑移连接有若干截面呈t形的滑块32,滑块32上端焊接有呈竖直的连接块33,从而使若干连接块33沿包装膜移动方向排列设置,且在连接块33侧壁设置有调节组件34。连接块33沿横向滑移穿设有呈水平的支撑杆4,支撑杆4呈圆柱状设置,且支撑杆4的轴向与包装膜移动方向垂直设置,连接块33设置有用于定位支撑杆4位置的定位机构5。支撑杆4朝向包装膜的一端铰接有呈水平的摆动杆6,使摆动杆6沿水平方向转动。摆动杆6背离支撑杆4的一端通过轴承转动连接有导向轮61,且导向轮61的轴向呈水平设置,导向轮61外壁套设有橡胶圈62。支撑杆4设置有用于调节摆动杆6转动角度的调角机构7。

33.参照图2,调节组件34包括铰接于连接块33侧壁的调节块341,调节块341沿竖直平面转动,且调节块341包括第一连接部、第二连接部,第一连接部与第二连接部呈垂直设置,延伸板3位于通槽31的一侧开设有若干供调节块341卡接的调节槽342,且若干调节槽342沿包装膜移动方向等距排列设置。为了防止调节块341在转动过程中造成干涉,调节槽342的开设宽度大于调节块341的宽度。

34.参照图2,定位机构5包括沿纵向开设于连接块33上表面的螺纹孔51,且螺纹孔51螺纹连接有呈竖直的定位杆52,定位杆52与支撑杆4相交,且定位杆52伸入螺纹孔51内的一端抵接于支撑杆4侧壁。

35.参照图3,调角机构7包括焊接于支撑杆4侧壁的调角板71,调角板71呈水平且呈扇形设置,同时调角板71位于支撑杆4朝向包装膜进入平台1的方向设置,且调角板71的圆心角呈直角设置,并且调角板71的圆心角位于支撑杆4与摆动杆6的铰接处。调角板71呈中空且朝向摆动杆6的一侧呈开口设置,调角板71开口侧转动穿设有呈水平的次板72,且次板72

呈扇形状设置,次板72的圆心角呈直角设置,且次板72的圆心角转动连接于调角板71的圆心角,同时次板72伸出调角板71的一侧焊接于摆动杆6的侧壁,从而使摆动杆6沿水平方向转动时,次板72可穿设于调角板71内,由此次板72的半径小于调角板71的半径。

36.参照图3,调角板71设置有锁定组件73,锁定组件73包括焊接于调角板71的支架731,且支架731呈水平设置,同时支架731位于调角板71的弧形侧壁且靠近调角板71开口侧的位置。支架731铰接有连杆732,连杆732呈水平设置且沿水平方向转动,连杆732背离次板72的一端焊接有弹簧733,弹簧733的一端焊接于连杆732,弹簧733的另一端焊接于调角板71的弧形侧壁。连杆732背离弹簧733的一端一体连接有锁钩734,次板72的弧形侧壁焊接有若干供锁钩734挂接的钩环735,且若干钩环735沿次板72周向等距排列设置,且钩环735的尺寸能够位于调角板71内。

37.本技术实施例的实施原理为:包装膜由输送辊2输送至平台1上,先将包装膜起始部分的两边朝向中间弯曲合拢,并将导向轮61压于包装膜合拢的两侧边上,包装膜在输送辊2传输带动下继续移动,同时经过若干个导向轮61的导向之后,使包装膜的两边逐渐向中间合拢形成圆筒状,同时可以调节支撑杆4的位置,使两侧的导向轮61沿着包装膜传送方向依次逐渐朝向靠近包装膜中间靠拢,并通过定位杆52抵接于支撑杆4侧壁,使支撑杆4位置固定,同时转动摆动杆6,调节导向轮61的导向角度,并通过锁钩734挂接钩环735,固定导向轮61的角度,使包装膜依次通过导向轮61的导向后能够更加顺利的朝向中间合拢,提高合拢效果。

38.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1