适应不同规格化纤丝束的纺丝张紧机构的制作方法

1.本实用新型属于化纤纺丝设备领域,特别是涉及适应不同规格化纤丝束的纺丝张紧机构。

背景技术:

2.在lyoccell纺丝工艺过程中,需要对初始丝束进行适当张紧,以保证丝束的性能,其中针对不同粗细规格的丝束,所需要的张紧力不同。目前,所采用的张紧机构为固定式结构,其张紧力始终为恒定,张紧力大小调节存在着不便,尤其针对不同规格的丝束,进行进行丝束规格切换时,需要重新调节,进而严重制约影响纺丝生产效率。

技术实现要素:

3.为解决以上技术问题,本实用新型提供适应不同规格化纤丝束的纺丝张紧机构,此张紧机构能够方便张紧力的调节,进而便于对丝束的张拉力进行调节,使其能够适应不同规格丝束的生产需要。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:适应不同规格化纤丝束的纺丝张紧机构,它包括机架板,所述机架板的正面上部平行固定有第一支撑轴和第二支撑轴,所述第一支撑轴上转动安装有第一辊轮;所述第二支撑轴上转动安装有第二辊轮;所述机架板的外侧壁上,并位于第二支撑轴的正下方通过转轴支撑结构转动支撑有曲臂安装轴,所述曲臂安装轴上固定安装有曲臂,所述曲臂的底端通过第三支撑轴转动安装有第三辊轮;所述曲臂的顶端安装有配重机构。

5.所述机架板的背部两端分别固定安装有第一横梁和第二横梁;使用时,所述第一横梁和第二横梁与纺丝机的机架固定相连。

6.所述转轴支撑结构包括固定在机架板背部侧壁上的转轴支撑套筒,所述曲臂安装轴通过对称并行布置的第一轴承转动支撑在转轴支撑套筒的内部,所述第一轴承通过轴承端盖限位固定在转轴支撑套筒的内部,所述曲臂安装轴的轴端安装有第一锁紧螺母。

7.所述曲臂的中部转角部位通过长螺栓固定在曲臂安装轴上。

8.所述配重机构包括配重杆,所述配重杆的端头通过端头螺纹段固定安装在曲臂的端头,所述端头螺纹段上套装固定有第二锁紧螺母,所述配重杆通过定位螺母固定安装有配重块。

9.所述第三辊轮和第三支撑轴之间、第二辊轮和第二支撑轴以及第一辊轮和第一支撑轴之间都采用相同的结构,所述第三辊轮、第二辊轮和第一辊轮都分别对应通过第二轴承和第三轴承转动支撑第三支撑轴、第二支撑轴和第一支撑轴上。

10.所述第二轴承通过第三锁紧螺母限位固定。

11.本实用新型有如下有益效果:

12.1、此张紧机构能够方便张紧力的调节,进而便于对丝束的张拉力进行调节,使其能够适应不同规格丝束的生产需要。具体调节过程中,通过改变配重机构的配重块的安装

位置,就能够改变曲臂的位置,进而达到调节第三辊轮位置的目的,进而实现丝束的压紧调节。

13.2、通过上述的安装结构能够用于将整个机架板与纺丝机相连,进而配合纺丝机实现纺丝操作。

14.3、通过上述的转轴支撑结构能够用于对曲臂安装轴进行转动支撑,进而保证了其能够顺利的转动,进而达到改变曲臂位置的目的。

15.4、通过上述的固定结构能够对曲臂进行可靠的固定,进而保证曲臂能够跟随曲臂安装轴顺利的转动。

16.5、通过上述的配重机构能够用于调节曲臂的安装位置,进而达到调节第三辊轮位置的目的,进而便于对丝束进行压紧调节,并最终达到调节丝束张紧力的目的。

17.6、通过上述的相同结构保证了第三辊轮、第二辊轮和第一辊轮能够顺畅的转动,保证了丝束正常的导向。

附图说明

18.下面结合附图和实施例对本实用新型作进一步说明。

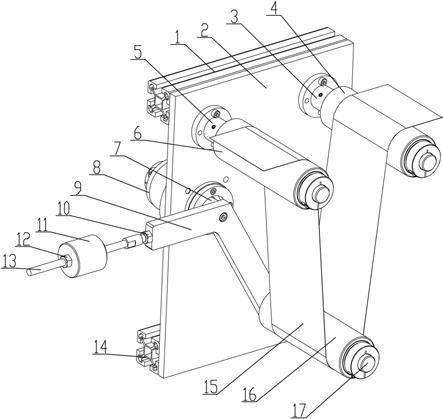

19.图1为本实用新型第一视角三维图。

20.图2为本实用新型第一视角三维图。

21.图3为本实用新型第一视角三维图。

22.图4为本实用新型主视图。

23.图5为本实用新型图4中a-a视图。

24.图中:第一横梁1、机架板2、第一支撑轴3、第一辊轮4、第二支撑轴5、第二辊轮6、曲臂安装轴7、轴支撑结构8、曲臂9、第二锁紧螺母10、配重块11、定位螺母12、配重杆13、第二横梁14、丝束15、第三辊轮16、第三支撑轴17、第三轴承18、第二轴承19、第三锁紧螺母20、转轴支撑套筒21、第一轴承22、轴承端盖23、第一锁紧螺母24、端头螺纹段25、长螺栓26。

具体实施方式

25.下面结合附图对本实用新型的实施方式做进一步的说明。

26.参见图1-5,适应不同规格化纤丝束的纺丝张紧机构,它包括机架板2,所述机架板2的正面上部平行固定有第一支撑轴3和第二支撑轴5,所述第一支撑轴3上转动安装有第一辊轮4;所述第二支撑轴5上转动安装有第二辊轮6;所述机架板2的外侧壁上,并位于第二支撑轴5的正下方通过转轴支撑结构8转动支撑有曲臂安装轴7,所述曲臂安装轴7上固定安装有曲臂9,所述曲臂9的底端通过第三支撑轴17转动安装有第三辊轮16;所述曲臂9的顶端安装有配重机构。此张紧机构能够方便张紧力的调节,进而便于对丝束的张拉力进行调节,使其能够适应不同规格丝束的生产需要。具体调节过程中,通过改变配重机构,就可以改变曲臂9的压紧程度,进而达到调节对丝束的张紧调节的目的。

27.进一步的,所述机架板2的背部两端分别固定安装有第一横梁1和第二横梁14;使用时,所述第一横梁1和第二横梁14与纺丝机的机架固定相连。通过上述的安装结构能够用于将整个机架板2与纺丝机相连,进而配合纺丝机实现纺丝操作。

28.进一步的,所述转轴支撑结构8包括固定在机架板2背部侧壁上的转轴支撑套筒

21,所述曲臂安装轴7通过对称并行布置的第一轴承22转动支撑在转轴支撑套筒21的内部,所述第一轴承22通过轴承端盖23限位固定在转轴支撑套筒21的内部,所述曲臂安装轴7的轴端安装有第一锁紧螺母24。通过上述的转轴支撑结构8能够用于对曲臂安装轴7进行转动支撑,进而保证了其能够顺利的转动,进而达到改变曲臂9位置的目的。具体工作过程中,曲臂安装轴7能够在第一轴承22的作用下顺利的转动。

29.进一步的,所述曲臂9的中部转角部位通过长螺栓26固定在曲臂安装轴7上。通过上述的固定结构能够对曲臂9进行可靠的固定,进而保证曲臂9能够跟随曲臂安装轴7顺利的转动。

30.进一步的,所述配重机构包括配重杆13,所述配重杆13的端头通过端头螺纹段25固定安装在曲臂9的端头,所述端头螺纹段25上套装固定有第二锁紧螺母10,所述配重杆13通过定位螺母12固定安装有配重块11。通过上述的配重机构能够用于调节曲臂9的安装位置,进而达到调节第三辊轮16位置的目的,进而便于对丝束15进行压紧调节,并最终达到调节丝束15张紧力的目的。具体调节过程中,通过调节配重块11在配重杆13上的位置,再通过定位螺母12将其最终位置进行锁定。

31.进一步的,所述第三辊轮16和第三支撑轴17之间、第二辊轮6和第二支撑轴5以及第一辊轮4和第一支撑轴3之间都采用相同的结构,所述第三辊轮16、第二辊轮6和第一辊轮4都分别对应通过第二轴承19和第三轴承18转动支撑第三支撑轴17、第二支撑轴5和第一支撑轴3上。通过上述的相同结构保证了第三辊轮16、第二辊轮6和第一辊轮4能够顺畅的转动,保证了丝束正常的导向。通过第二轴承19和第三轴承18保证了辊轮最终能够顺利的转动。

32.进一步的,所述第二轴承19通过第三锁紧螺母20限位固定。通过上述的第三锁紧螺母20能够对第二轴承19进行可靠的限位。

33.本实用新型的使用方法:

34.纺丝过程中,将初生丝束经过冷却浴之后依次绕过第一辊轮4、第三辊轮16和第二辊轮6,然后,根据所需要的张紧力,调节配重块11在在配重杆13上的位置,待其调节完成之后,通过定位螺母12将其最终位置进行锁定,进而通过配重块11对曲臂9的位置进行调节,进而达到对丝束15的张紧程度进行调节的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1