一种全自动立体餐盒成型机的下料机构的制作方法

1.本实用新型涉及成型机技术领域,特别涉及一种全自动立体餐盒成型机的下料机构。

背景技术:

2.纸盒成型机,在包装机械行业中,成型机系列产品主要有:纸箱成型机和纸盒成型机,其中纸盒成型机是制作纸盒时不可或缺的设备,目前市场上主要有含热熔胶机纸盒成型机和无热熔胶机纸盒成型机两种。

3.中国专利cn203141889u公开了一种纸餐盒成型机,包括顺次连接的输送装置、压合装置、传动钩取装置和堆栈收取装置,其中,输送装置包括电机、与电机连接的传动连杆机构、与传动连杆机构分别连接的推送机构及下料机构和压轮皮带组机构,在实际操作中,输送装置的推料摆杆带动推杆前端的推动块,把下料机构中的纸餐盒成型纸推入压轮皮带组机构中,纸餐盒成型纸经过输送装置后进入压合装置进行冲压定型,形成最终的纸盒结构,然后传动钩取装置把成型的纸餐盒钩取入堆栈收取装置进行收纳,完成一个工作循环。

4.上述专利通过堆栈收取装置进行收纳,但是其只能将所有的餐盒堆叠在一起形成一长叠的餐盒,还需要人工手动的从一长叠的餐盒中按照规定的数量为一组取出包装,使用不方便,还需要人工的参与。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种全自动立体餐盒成型机的下料机构,以解决上述问题。

6.本实用新型的技术方案是这样实现的:一种全自动立体餐盒成型机的下料机构,包括机架,还包括:

7.下料口,所述下料口开设在机架上;

8.卡料板,所述卡料板设有四个,且在下料口内包围形成供餐盒容纳的方形空腔,其中两个相邻的卡料板通过第三气缸与机架连接,另外两个相邻的卡料板通过连接块与机架连接;

9.传送带;

10.其中,所述卡料板竖直设在下料口内,所述传送带设在下料口的下方。

11.通过采用上述技术方案,加工完成的餐盒送入至卡料板组成的方形空腔内,餐盒的四周卡紧抵触在卡料板上,餐盒不断的叠加,当餐盒叠加到一定的数量后,两个第三气缸同时动作收缩,使卡料板均远离其相对的另一个卡料板,从而使餐盒失去支撑,下落至传送带上送出;能使餐盒叠加至一定的数量后进行收集,并能方便的调节叠放的数量,使用十分的方便,便于后续的包装。

12.本实用新型进一步设置为:还包括:

13.气动导轨,所述气动导轨通过第二支架设在下料口的上方;

14.气动滑块,所述气动滑块上固定有用于夹持餐盒的夹持装置;

15.压料板,所述压料板倒“u”型设置,所述压料板通过第四气缸上下移动的伸入方形空腔内;

16.其中,所述第二支架上设有供压料板穿过的第二通孔,所述压料板和第四气缸通过第三支架安装在第二支架的上方,所述气动导轨设在压料板竖直的两侧之间。

17.通过采用上述技术方案,夹持装置把加工完成的餐盒夹取并通过气动滑块的带动至下料口的上方,压料板通过第四气缸的作用下移,将餐盒下压脱离夹持装置并压入卡料板组成的方形空腔内,使餐盒的收集更加的方便,堆叠更加的平整。

18.本实用新型进一步设置为:所述夹持装置包括:

19.夹板,所述夹板倒“u”型设置,所述夹板包括相互平行且竖直设置的左夹板和右夹板以及连接左夹板和右夹板上端的第一连接板;

20.第五气缸,所述第五气缸固定在左夹板上;

21.其中,所述第五气缸的伸缩轴贯穿左夹板朝向右夹板设置,所述第五气缸在未伸出时其伸缩轴端部与右夹板之间间距设置,所述夹板通过第二连接板与气动滑块连接。

22.通过采用上述技术方案,夹板移动至餐盒的上方,当餐盒被向上推出时,餐盒的一侧进入左夹板和右夹板之间,第五气缸动作,将餐盒的一侧夹紧在伸缩轴端部和右夹板之间,然后气动导轨带动气动滑动移动,将餐盒移至方形空腔上方;使对餐盒的夹取更加的稳定、快速。

23.本实用新型进一步设置为:所述夹持装置还包括:

24.橡胶垫,所述橡胶垫固定在第五气缸的伸缩轴端部上。

25.通过采用上述技术方案,能使对餐盒的夹取更加的稳定,不易脱落。

26.本实用新型进一步设置为:所述卡料板的上部弯曲设置。

27.通过采用上述技术方案,使餐盒在进入方形空腔内时更加的顺畅。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

29.图1为本实用新型具体实施方式结构剖视图。

30.图2为本实用新型具体实施方式结构侧视图。

31.图3为本实用新型具体实施方式结构俯视图。

32.图4为本实用新型具体实施方式中夹持装置的结构示意图。

具体实施方式

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.如图1-图4所示,本实用新型公开了一种全自动立体餐盒成型机的下料机构,包括机架1,还包括:

35.下料口50,所述下料口50开设在机架1上;

36.卡料板51,所述卡料板51设有四个,且在下料口50内包围形成供餐盒容纳的方形空腔,其中两个相邻的卡料板51通过第三气缸52与机架1连接,另外两个相邻的卡料板51通过连接块53与机架1连接;

37.传送带6;

38.其中,所述卡料板51竖直设在下料口50内,所述传送带6设在下料口50的下方。

39.通过采用上述技术方案,加工完成的餐盒送入至卡料板组成的方形空腔内,餐盒的四周卡紧抵触在卡料板上,餐盒不断的叠加,当餐盒叠加到一定的数量后,两个第三气缸同时动作收缩,使卡料板均远离其相对的另一个卡料板,从而使餐盒失去支撑,下落至传送带上送出;能使餐盒叠加至一定的数量后进行收集,并能方便的调节叠放的数量,使用十分的方便,便于后续的包装。

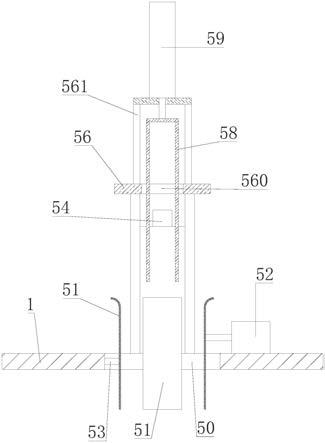

40.在本实用新型实施例中,还包括:

41.气动导轨54,所述气动导轨54通过第二支架56设在下料口50的上方;

42.气动滑块55,所述气动滑块55上固定有用于夹持餐盒的夹持装置57;

43.压料板58,所述压料板58倒“u”型设置,所述压料板58通过第四气缸59上下移动的伸入方形空腔内;

44.其中,所述第二支架56上设有供压料板58穿过的第二通孔560,所述压料板58和第四气缸59通过第三支架561安装在第二支架56的上方,所述气动导轨54设在压料板58竖直的两侧之间。

45.通过采用上述技术方案,夹持装置把加工完成的餐盒夹取并通过气动滑块的带动至下料口的上方,压料板通过第四气缸的作用下移,将餐盒下压脱离夹持装置并压入卡料板组成的方形空腔内,使餐盒的收集更加的方便,堆叠更加的平整。

46.在本实用新型实施例中,所述夹持装置57包括:

47.夹板570,所述夹板570倒“u”型设置,所述夹板570包括相互平行且竖直设置的左夹板5700和右夹板5701以及连接左夹板5700和右夹板5701上端的第一连接板5702;

48.第五气缸571,所述第五气缸571固定在左夹板5700上;

49.其中,所述第五气缸571的伸缩轴贯穿左夹板5700朝向右夹板5701设置,所述第五气缸571在未伸出时其伸缩轴端部与右夹板5701之间间距设置,所述夹板570通过第二连接板572与气动滑块55连接。

50.通过采用上述技术方案,夹板移动至餐盒的上方,当餐盒被向上推出时,餐盒的一侧进入左夹板和右夹板之间,第五气缸动作,将餐盒的一侧夹紧在伸缩轴端部和右夹板之间,然后气动导轨带动气动滑动移动,将餐盒移至方形空腔上方;使对餐盒的夹取更加的稳定、快速。

51.在本实用新型实施例中,所述夹持装置57还包括:

52.橡胶垫573,所述橡胶垫573固定在第五气缸571的伸缩轴端部上。

53.通过采用上述技术方案,能使对餐盒的夹取更加的稳定,不易脱落。

54.在本实用新型实施例中,所述卡料板51的上部弯曲设置。

55.通过采用上述技术方案,使餐盒在进入方形空腔内时更加的顺畅。

56.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1