减少木片中挥发性有机化合物的方法和加工系统与流程

1.本发明涉及在加工系统中减少用于木质纤维生产的木片中挥发性有机化合物的方法。

2.本发明还涉及减少用于木质纤维生产的木片中挥发性有机化合物的加工系统。

背景技术:

3.基于木质纤维素材料如木材、稻草或蔗渣,根据干法和湿法的木质纤维的连续制造加工,尤其,包括将原料粉碎成游离纤维或纤维聚集体,在随后的步骤中用粘合剂涂覆、干燥、成型并压制成最终产品,即所谓的板材或木质纤维板。如今,从原材料中的释放纤维优选在一步的所谓热机械加工中进行,或者在两个独立阶段的热加工步骤和机械加工步骤中进行。

4.在第一热处理之前,木片通常被清洗以去除污染物,例如其中的泥土或石头。热处理,即原材料的加热,尤其在优选温度高达约100℃下在第一热处理装置中进行,特别是在大气压下,然后在优选加压的第二热处理装置中进行,例如约150至190℃的温度下,特别是在约4至13bar的压力下。木片在热处理装置中的停留时间可以根据现存的加工条件进行调节,例如,可以在约1至10分钟的范围内。根据现有技术,第二热处理装置中的加热优选通过蒸汽进行。然后,在精炼机中进行机械加工。木片原料在精炼机中的停留时间很短。与机械加工相关的被转化为机械能的能量在还原区被转化为热,并在加工系统中作为由原料中的水分产生的废气,特别是蒸汽出现。

5.典型地,木纤维在精炼机中被精炼之后,被气动地输送到纤维干燥机,在该干燥机中,根据当前的纤维水分含量,干燥加工在大风量和约140至200℃的受控入口空气温度下进行。干燥的纤维然后被进一步输送至板材的成形、预压和最终压制。

6.在现有技术中,加工期间,主要是在第二热处理装置中,释放的木材排出物,从第一热处理装置经由精炼机与纤维松散材料一起输送到干燥器,在干燥器中大部分与纤维分离,最后潮湿的干燥空气从干燥器排出到大气中。这些排出物主要包含挥发性有机物质,即所谓的挥发性有机化合物(voc)。没有离开干燥机的剩余物质随着纤维流流向下游加工单元,被连续释放到周围大气中或者作为残余产品出现在成品板材中。因此,排出物向大气中的排放也发生在成品中。

7.从wo99/10594中已知,第二热处理装置配备有上部出口,用于对上部出口释放的有机排出物进行脱气。此时,蒸汽被引入第一热处理装置的下部,进入第一热处理装置上部的木片在冷凝期间在逆流蒸汽中被清洗。这是通过蒸汽向上移动穿过木片柱到达第一热处理装置上部的较冷的木片来实现。木片中水分蒸发产生的释放的排出物、废气和蒸汽通过相应装置的出口被分离和处理。根据该出版物,还已知木片通过螺旋输送机从第一热处理装置输送到精炼机,该螺旋输送机在输送期间对木片进行压缩和脱水。

8.根据公开的专利申请ep1597427 a1,已知一种方法,其中在螺旋输送机中压缩期间产生的废气通过设置在压缩区的出口处理。根据先前已知发明,系统的特征在于,废气出

口设置在压缩区中,用于排出蒸发的水分,该蒸发的水分在木片压缩期间产生并且包括含voc的废气。

9.在螺旋输送机中压缩木片期间,水分被挤出,其包含大部分剩余的木材排出物。压缩区中的出口允许水蒸发,并且释放的排出物通过出口排出。通过直接和就地收集并改变压缩区中释放的排出物的方向,实现了比排出物必须与纤维物质一起进一步输送并与干燥空气混合的情况高得多的排出物浓度,根据其它现有技术,干燥空气代表非常大的气流,因此具有较低的浓度。因此,由此实现了对来自第一热处理的废气的更有效的处理。

10.然而,就环境友好的木材加工而言,需要更有效地从木片中提取voc,同样出于环境友好的原因,也应该以节能的方式进行。

技术实现要素:

11.根据本发明,其目的是通过减少用于木质纤维生产的木片中挥发性有机化合物的方法以及用于实施包括独立权利要求的特征的方法的加工系统来实现。在从属权利要求和随后的说明书中公开了本发明的优选实施方案,这些实施方案可以分别单独或以任何组合构成本发明的方面。

12.因此,本发明涉及在加工系统中减少用于木质纤维生产的木片中挥发性有机化合物voc的方法,该方法至少包括以下连续步骤:

[0013]-在第一热处理装置中的木片的第一热处理,该第一热处理装置被配置成接收含voc的废气;

[0014]-在清洗装置中清洗木片;

[0015]-在第二热处理装置中的木片的第二热处理,该第二热处理装置被配置成接收和排出含voc的废气;

[0016]-在蒸煮器中蒸煮木片,该蒸煮器被配置成接收和排出含voc的废气;和

[0017]-在精炼机中粉碎木片,该精炼机被配置成排出含voc的废气。

[0018]

因此,本发明的基本思想是将含voc的废气,特别是由木片的热处理步骤产生的含voc的废气,以不同的方式反馈到加工系统中。结果,与先前已知的方法或加工系统相比,根据本发明的方法的木片在相应的加工系统中具有木片与voc释放温度接触的增加的次数和持续时间,其中加工系统将高度调温的含voc的废气反馈回加工系统或尽可能有效地回收。这意味着木片以环保的方式被加热并且不含voc。尽管含voc的废气被循环到前面的加工阶段,但木片并不吸收已经排出的voc,而是利用现有的加工热量排出其它的voc。这些voc在进一步的处理步骤中从加工系统中被去除。

[0019]

根据本发明的加工系统包括三个热处理阶段,因此多于先前已知的现有技术。这些热处理阶段发生在第一热处理装置、第二热处理装置和蒸煮器中。使得在没有显著额外费用的情况下引入进一步的热处理阶段成为可能,从而优选地提供了三个热处理阶段,确保了从木片中有效排出voc。

[0020]

原则上,在本发明的意义上,设想含voc的废气具有高温。特别是,这意味着温度高于水的沸腾温度,即100℃。

[0021]

在第一热处理装置中的木片的第一热处理导致木片被第一次加热,第一热处理装置被设计成接收含voc的废气。加热可以通过加热装置和/或通过来自后续,特别是热处理

步骤的含voc的废气来实现。第一热处理是在木片之间的进一步的非木质颗粒进行的,例如泥土或石头。这些非木质颗粒确实是在下一步通过清洗的方式洗出来的,因此加热显得不经济。然而,已经发现,如果在高温下将木片和其它非木质颗粒引入清洗装置,那么在清洗装置中的木片的清洗会更彻底。高温可能导致木片中voc的释放。从第一热处理装置排出含voc的废气是可能的。优选地,木片的第一热处理用含水介质,特别是水基介质进行。

[0022]

示例性地且独立于其它特征,在第一热处理装置中的木片的第一热处理通过使用蒸汽,优选水蒸气来进行是可能的。此时,一部分voc可能从木片转移到蒸汽中。这种含voc的蒸汽可以从第一热处理装置排出,优选从其上部排出,例如通过布置在顶部上的管线排出。可选地,或者除了排出含voc的蒸汽之外,一些或所有的蒸汽可能冷凝并作为冷凝物从木片中释放出voc。这种含voc的冷凝物可能被输送到例如清洗装置和/或水调节系统。

[0023]

在清洗装置中木片的清洗特别是在高于室温且低于或等于水的沸腾温度的温度下进行,特别是在80至100℃之间。高温允许木片和杂质更好地分离。因此,不是木片的杂质从加工系统中过滤出来并排出。优选地,木片的清洗用含水介质,特别是水基介质进行。

[0024]

有利的选择是,清洗装置接收来自第一热处理装置的前述含voc的冷凝物。这种含voc的冷凝物可以与清洗期间释放的voc一起从加工系统中排出。

[0025]

在第二热处理装置中的木片的第二热处理被配置成接收和排出含voc的废气,特别是进入第一热处理装置中。第二次热处理在高于室温的温度下无压进行,特别是在低于或等于水的沸点的温度下,即低于或等于100℃。高温允许voc更好地从木片中释放。含voc的废气从第二热处理装置排出和/或被输送到第一热处理装置。此外,来自随后用于实施该加工的装置的含voc的废气可以被送入第二热处理装置,以进一步加热木片和/或释放voc。

[0026]

示例性地且独立于其它特征,在第二热处理装置中的木片的第二热处理通过蒸汽来进行是可能的,优选水蒸气。在该加工中,一部分voc可以从木片转移到蒸汽中。这种含voc的蒸汽可以从第二热处理装置排出,优选从其上部排出,例如通过布置在顶部上的管线排出。可选地,或者除了排出含voc的蒸汽之外,一些或所有的蒸汽可以冷凝并作为冷凝物从木片中释放出voc。这种含voc的冷凝物可以例如被输送到填料螺杆和/或蒸煮器和/或水调节系统。

[0027]

在蒸煮器中的木片的蒸煮,所述蒸煮器设计成接收和排出含voc的废气,发生在高于室温的温度下,特别是在3bar至15bar之间,优选在5bar至13bar之间,优选9bar,在高于水的沸腾温度即100℃的温度下。高温允许voc从木片中更好地释放。优选地,木片的清洗用含水介质,特别是水基介质进行。第一和第二热处理已经加热并软化了木片,使得木片中包含的voc以有效的方式从蒸煮器中释放出。优选地,在蒸煮器的下游提供了液滴分离器。

[0028]

有利的选择是,蒸煮器上游的填料螺杆和/或蒸煮器接收来自第二热处理装置的前述含voc的冷凝物。含voc的冷凝物可以经由填料螺杆和/或经由蒸煮器与蒸煮期间任选释放的任何voc一起从加工系统中排出。

[0029]

随后,木片在精炼机中被粉碎,该精炼机被配置成排出含voc的废气。这些含voc的废气可以再循环到精炼机中的加工系统和/或精炼机的下游系统,从而利用废热并节约能源成本。

[0030]

根据本发明的优选实施方案,提供了第一热处理装置,其被配置成接收从第二热处理装置、蒸煮器和/或精炼机排出的含voc的废气。与没有该废气供应管线的实施方案相

比,加工系统中加热第一热处理装置所需的额外能量减少。仅通过含voc的废气加热木片是可能的。因此,送入的这些含voc的废气促进了已经在第一热处理装置中的木片的voc的排出。因此,与未加热的木片相比,以这样的方式被加热的木片在清洗装置中被更有效地清洗。

[0031]

根据本发明的优选实施方案,提供了第二热处理装置,其被配置成接收从蒸煮器和/或精炼机排出的含voc的废气。与没有该废气供应管线的实施方案相比,加工系统中加热第二热处理装置所需的额外能量减少了。仅通过含voc的废气加热木片也是可能的。因此,送入的这些含voc的废气促进了已经在第一热处理装置中的木片的voc的排出。因此,与未加热的木片相比,以这样的方式被加热的木片在清洗装置中被更有效地清洗。

[0032]

根据本发明的优选实施方案,提供了voc通过第一热处理装置、第二热处理装置、蒸煮器和/或精炼机从加工系统中排出。voc仅从其中一个站点排出是可能的。例如,可能以气相在第一热处理装置、第二热处理装置和/或精炼机中进行。加工过的木片中流出的含voc的液体从精炼机中排出也是可能的。在蒸煮器中,当蒸煮介质流出蒸煮器时,voc可以以气相去除和/或从蒸煮介质中去除。此外,voc可作为油性介质漂浮在水面上,并从蒸煮器中排出。以气相形式的排出通过容器上部的排放口进行。卸料借助重力从容器的下部区域进行。例如,如果在蒸煮器和精炼机之间设置有排出螺杆或填料螺杆,至少部分voc可以经由蒸煮器的水或者作为水上的油相离开加工系统。优选地,voc很大一部分,例如大于50%,经由清洗装置的水或作为水上的油相离开加工系统。本文的基本思想是,voc首先被浓缩,然后被处理掉,特别是通过清洗和挤水(squeezing water)被处理掉。

[0033]

根据本发明的优选实施方案,提供了来自加工系统的voc从清洗装置排出。可选地或附加地,提供了加工系统,其包括沿着第二热处理装置和蒸煮器之间的木片的物料流的填充螺杆。特别地,填料螺杆被设计成voc可以经由填料螺杆从加工系统中排出。进一步可选地或附加地,提供了加工系统,其包括沿着蒸煮器和精炼机之间的物料流的排出螺杆,其中来自加工系统的voc从排出螺杆排出。排出螺杆可以设计成填料螺杆。已经发现,在这些区域的voc可以通过清洗装置、填料螺杆以及排出螺杆从加工系统以有利的效率被去除,而不会对加工产生显著的负面影响,例如不利的温度发展。

[0034]

根据本发明的优选实施方案,提供了:

[0035]

木片的第一热处理在80℃下进行5至10分钟;和/或

[0036]

木片的第二热处理在100℃下进行5至10分钟;和/或

[0037]

木片的蒸煮在140到180℃之间进行2到5分钟。温度数据和时间数据都包括各自10%的上下变化。已经发现,在各个加工步骤中,就voc而言,木片可以特别有利地减少到这些范围内。在这点上,每个优选范围本身可以是有利的,并且随着可以彼此自由组合的进一步的优选范围而变得更加有利。

[0038]

根据本发明的优选实施方案,提供了第一热处理装置至少部分地,优选完全地被来自蒸煮器的废气加热。这种废气也称为发热蒸汽。已被证明是节能的,其中引入了足够的能量来支持加工中voc的减少。

[0039]

根据本发明的优选实施方案,提供了来自蒸煮器和精炼机的含voc的废气以组合的方式被输送。以这种方式,来自蒸煮器和精炼机的废气的温度被平均化,从而可以可靠地确定接收混合废气的容器的自加热的必要比例,并减少接收容器中不希望的温度波动。接

收容器特别是第一热处理装置、第二热处理装置和/或蒸煮器。

[0040]

根据本发明的优选实施方案,提供了来自第二热处理装置、蒸煮器和精炼机的含voc的废气以组合的方式被输送。以这种方式,来自第二热处理装置、蒸煮器和精炼机的废气的温度被平均化,从而可以可靠地确定接收混合废气的容器的自加热的必要比例,并减少接收容器中不希望的温度波动。接收容器特别是第一热处理装置。

[0041]

根据本发明的优选实施方案,提供了蒸煮器,其被配置成接收从蒸煮器和/或精炼机排出的含voc的废气。废气热量因此可以返回到蒸煮器。该废气热量因此可以返回到蒸煮器中。此外,该废气热量可以通过使用精炼机的废气来提高。因此,可以以节能的方式促进从木片中排出voc。

[0042]

根据本发明的优选实施方案,提供了将含voc的废气引入至蒸煮器、第一热处理装置和/或第二热处理装置的底部。因此,加热的木片沿着蒸煮器、第一和/或第二热和/或第二热处理装置的尽可能长的纵轴与气流接触,以便吸收液体中气流的voc。因此,含voc的废气被有效利用。该措施旨在尽可能有效地加热木片,并确保全面排出voc。

[0043]

根据本发明的优选实施方案,提供了木片的物料流产生:

[0044]

从第一热处理装置进入清洗装置;

[0045]

从清洗装置进入第二热处理装置;

[0046]

从第二热处理装置进入蒸煮器;和

[0047]

从蒸煮器进入精炼机。已经发现,通过这种与前述方法的措施相关的物料流,实现了voc的有效排出。意味着可以用最小的能量消耗尽可能多地从木片中去除voc。在送入清洗装置之前,在第一热处理装置中加热仍然被污染的木片提高了效率,因为与木片一起被加热的污物可以容易地从木片中释放出来。

[0048]

此外,本发明涉及减少用于木质纤维生产的木片中挥发性有机化合物voc的加工系统,用于实施根据前述至少一种项目的方法,包括:

[0049]-第一热处理装置,适于接收含voc的废气用于木片的第一热处理;

[0050]-清洗装置,用于清洗木片;

[0051]-第二热处理装置,适于接收和排出含voc的废气用于木片的第二热处理;

[0052]-蒸煮器,配置成接收和排出含voc的废气用于蒸煮木片;

[0053]-精炼机,其被设计排出含voc的废气用于粉碎木片。该加工系统能够经济有效且环境友好地从木片中排出voc,其中前述实施方案,特别是根据权利要求1的实施方案同样适用。

[0054]

下文中使用的术语管道系统或管道部分,优选指用于废气和/或液体的输送设备。该输送设备可以是封闭的或开放的管道。

[0055]

如果在下文中使用术语“加热系统”或“加热介质管路部分”,优选指用于热废气和/或热液体的输送设备。

[0056]

下文中使用的术语木片物料流系统或物料流线,优选指用于被加工的木片的输送设备。

[0057]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,导管部分被布置和配置成输送从第二热处理装置、蒸煮器和/或精炼机排出的含voc的废气到第一热处理装置中。与没有该废气供应管线的实施方案相比,加工系统中加热第一热处

理装置所需的额外能量减少了。仅通过含voc的废气加热木片是可能的。因此,送入的这些含voc的废气已经促进了在第一热处理装置中voc从木片中沉淀出来。因此,与未加热的木片相比,以这样的方式加热的木片在清洗装置中被更有效地清洗。

[0058]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,导管部分被布置和配置成传递从蒸煮器和/或精炼机排出的含voc的废气到第二热处理装置中。与没有该废气供应管线的实施方案相比,加工系统中加热第二热处理装置所需的额外能量减少了。仅通过含voc的废气加热木片是可能的。因此,送入的这些含voc的废气已经促进了在第一热处理装置中voc从木片中沉淀出来。因此,与未加热的木片相比,以这样的方式加热的木片在清洗装置中被更有效地清洗。

[0059]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,导管部分被布置和配置成从第一热处理装置、第二热处理装置、蒸煮器和/或精炼机排出voc。voc仅从其中一个站点排出是可能的。例如,可能以气相在第一热处理装置、第二热处理装置和/或精炼机中排出。含voc的液体从加工过的木片中流出精炼机是可能的。在蒸煮器中,当蒸煮介质流出蒸煮器时,voc可以以气相去除和/或从蒸煮介质中去除。此外,voc可作为油性介质漂浮在水面上,并从蒸煮器中排出。以气相形式的排出通过容器上部的排放口进行。卸料借助重力从容器下部区域进行。例如,如果在蒸煮器和精炼机之间设置排出螺杆,特别是栓塞螺杆,至少部分voc可以通过蒸煮器的水离开加工系统或者作为水上的油相离开加工系统。优选地,voc很大一部分,例如大于50%,经由清洗装置的水或作为水上的油相离开加工系统。本文的基本思想是,voc首先被浓缩,然后被处理掉,特别是通过清洗和挤水处理掉。

[0060]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,其中导管部分被布置和配置成从清洗装置排出voc,和/或

[0061]

加工系统,其包括沿着第二热处理装置和蒸煮器之间的物料流的填料螺杆,其中voc可以经由导管系统的导管部分通过填料螺杆从加工系统去除和/或

[0062]

加工系统,其具有沿着蒸煮器和精炼机之间的物料流的排出螺杆,其中voc可以经由管路系统的管路部分通过排出螺杆从加工系统排出。排出螺杆可以能是栓塞螺杆的形式。已经发现,在这些部分的voc可以通过清洗装置、填料螺杆以及排出螺杆从加工系统以有利的效率被去除,而不会对该加工产生显著的负面影响,例如不利的温度发展。

[0063]

根据本发明的优选实施方案,提供了加工系统,其包括具有加热介质管路部分的加热系统,其中加热介质管路部分被布置和形成为通过蒸煮器的废气蒸汽至少部分地、优选完全地加热第一热处理装置。这种废气蒸汽也称为渗出蒸汽(sweat vapours)。已被证明是节能的,引入足够的能量来帮助加工中voc的减少。

[0064]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,导管部分被布置和配置成将来自蒸煮器、精炼机的含voc的废气一起传送。以这种方式,来自蒸煮器和精炼机的废气的温度被平均化,从而可以可靠地确定接收混合废气的容器的自加热的必要比例,并减少接收容器中不希望的温度波动。接收容器特别是第一热处理装置、第二热处理装置和/或蒸煮器。

[0065]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,导管部分被布置和配置成以组合的方式输送蒸煮器、精炼机和第二热处理装置的含voc的

废气。以这种方式,来自第二热处理装置、蒸煮器和精炼机的废气的温度被平均化,从而可以可靠地确定接收混合废气的容器的自加热的必要比例,并减少接收容器中不希望的温度波动。接收容器特别是第一热处理装置。

[0066]

根据本发明的优选实施方案,提供了加工系统,其包括具有导管部分的导管系统,其中蒸煮器和导管部分被布置和配置成引入从蒸煮器和/或精炼机排出的包含voc的废气到蒸煮器。废气热量因此可以返回到蒸煮器。该废气热量也可以随着来自精炼机的废气而增加。因此,可以以节能的方式促进从木片中分离voc。

[0067]

根据本发明的优选实施方案,提供了包括底部部分的蒸煮器,其被配置成经由导管系统的导管部分接收来自蒸煮器、第一热处理装置和/或第二热处理装置的含voc的废气。因此,加热的木片沿着蒸煮器、第一热处理装置和/或第二热处理装置的尽可能长的纵向延伸轴与气流接触,以吸收液体中气流的voc。因此,含voc的废气被有效利用。该措施旨在尽可能有效地加热木片,并确保全面排出voc。

[0068]

根据本发明的优选实施方案,提供了加工系统,包括具有物料流线的木片物料流系统,其中用于木片物料流的物料流线布置在以下之间:

[0069]

第一热处理装置和清洗装置;

[0070]

清洗装置和第二热处理装置;

[0071]

第二热处理装置和蒸煮器;和

[0072]

蒸煮器和精炼机。已经发现,通过这种物料流结合前述加工的措施,实现了有效的voc去除。这意味着在低能量输入的情况下,voc尽可能全面地从木片中分离出来。在将仍然被污染的木片引入清洗装置之前,在第一热处理装置中加热这些木片也提高了效率,因为和木片加热的污物可以很好地从木片中溶解。

附图说明

[0073]

在下文中,基于优选的示例性实施方案,参照附图示例性地解释了本发明,其中下文单独和组合示出的特征可以代表本发明的方面。在附图中:

[0074]

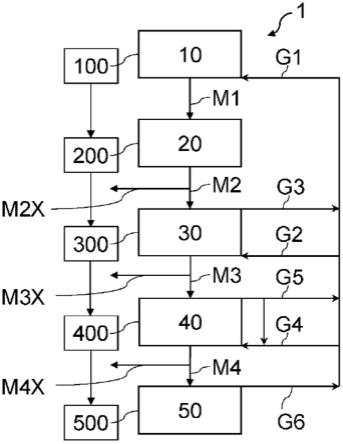

图1示出了在加工系统中减少用于木质纤维生产的木片中挥发性有机化合物的方法,并示出了物料流和废气流。

具体实施方式

[0075]

图1示出了加工系统1的示意图,该加工系统1用于实施减少用于木质纤维生产的木片中挥发性有机化合物voc的方法。

[0076]

在结构上,加工系统1至少包括第一热处理装置10、清洗装置20、第二热处理装置30、蒸煮器40和精炼机50。

[0077]

在这一方面,根据图1的用于减少木片中voc的加工系统1执行以下加工步骤:

[0078]

在第一热处理装置10中,进行木片的第一热处理100。

[0079]

随后,在清洗装置20中,进行木片清洗200。

[0080]

在木片清洗200之后,在第二热处理装置30中进行木片的第二热处理300。

[0081]

随后将已经在第二热处理装置30中完成第二热处理300的木片在蒸煮器40中蒸煮400。

[0082]

在蒸煮器40中进行木片蒸煮400之后,将木片在精炼机50中粉碎500。

[0083]

在加工系统1中,根据图1,为了节能且环保地减少来自木片的voc,气体流动如下:

[0084]

通过使用第一热处理装置10接收含voc的废气g1。

[0085]

通过使用第二热处理装置30接收含voc的废气g2。

[0086]

此外,第二热处理装置30排出含voc的废气g3。

[0087]

蒸煮器40接收含voc的废气g4。

[0088]

此外,蒸煮器40排出含有voc的废气g5。

[0089]

精炼机50至少被配置为排出含voc的废气g6。可选地,从蒸煮器40接收含voc的废气是可能的。

[0090]

释放voc的木片在加工系统中遵循如下的物料流:

[0091]

从第一热处理装置10进入清洗装置20m1,

[0092]

从清洗装置20进入第二热处理装置30m2,

[0093]

从第二热处理装置30进入蒸煮器40m3,并从蒸煮器40进入精炼机50m4。

[0094]

换句话说,用于执行前述加工的减少用于木纤维生产的木片中挥发性有机化合物voc的加工系统1包括:

[0095]-第一热处理装置10,被配置为接收含voc的废气g1,用于木片的第一热处理100;

[0096]-清洗装置20,用于木片清洗200;

[0097]-第二热处理装置30,被配置成接收含voc的废气g2和排出含voc的废气g3,用于木片的第二热处理300;

[0098]-蒸煮器40,被配置成接收含voc的废气g4和排出含voc的废气g5,用于木片蒸煮400;和

[0099]-精炼机50,被配置成排出含voc的废气g6,用于木片粉碎500。

[0100]

换句话说,用于在加工系统1中减少用于木纤维生产的木片中挥发性有机化合物voc的方法至少包括以下连续步骤:

[0101]-在第一热处理装置10中的木片的第一热处理100,该第一热处理装置10被配置成接收含voc的废气g1;

[0102]-在清洗装置20中清洗木片200;

[0103]-在第二热处理装置30中的木片的第二热处理300,该第二热处理装置30被配置成接收含voc的废气g2和排出含voc的废气g3;

[0104]-在蒸煮器40中蒸煮木片400,蒸煮器40被配置成接收含voc的废气g4和排出含voc的废气g5;和

[0105]-在精炼机50中粉碎木片500,精炼机50被配置成排出含voc的废气g6。

[0106]

根据本发明的优选实施方案,根据图1,提供了第一热处理装置10,其被配置成接收含voc的废气g1,所述废气从第二热处理装置30g3、蒸煮器40g5和精炼机50g6排出。

[0107]

根据本发明的优选实施方案,根据图1,提供了第二热处理装置30,其被配置成接收含voc的废气g2,所述废气从蒸煮器40g5和精炼机50g6排出。

[0108]

根据本发明的优选实施方案,提供了voc从第一热处理装置10、第二热处理装置30、蒸煮器40和/或精炼机50中排出。这在图1中没有更详细地示出。

[0109]

根据本发明的优选实施方案,提供了加工系统1,其优选地包括沿着第二热处理装

置30和蒸煮器40之间的物料流的填料螺杆,其中voc从加工系统1排出,特别是从清洗装置排出m2x和/或特别是从填料螺杆排出m3x。进一步可选地或附加地,提供加工系统1,其包括沿着蒸煮器40和精炼机50之间的物料流的排出螺杆,其中来自加工系统1的voc从排出螺杆排出m4x。排出螺杆可以设计成填料螺杆。

[0110]

根据本发明的优选实施方案,提供了:

[0111]

木片的第一热处理100在80℃下进行5至10分钟;和/或

[0112]

木片的第二热处理300在100℃下进行5至10分钟;和/或

[0113]

木片蒸煮400在140到180℃之间进行2到5分钟;温度数据和时间数据都优选地包括各自的10%的上和/或下偏差。

[0114]

根据本发明的优选实施方案,提供了第一热处理装置10至少部分,优选地完全被来自蒸煮器40的废气加热。

[0115]

根据本发明的优选实施方案,根据图1提供了来自蒸煮器40和精炼机50的含voc的废气以组合的方式被输送。

[0116]

根据本发明的优选实施方案,根据图1进一步提供了第二热处理装置30、蒸煮器40和精炼机50的含voc的废气以组合的方式被输送。

[0117]

根据本发明的优选实施方案,根据图1,提供了蒸煮器40,其被配置成接收含voc的废气g4,所述废气从蒸煮器40g5和精炼机50g6排出。

[0118]

根据本发明的优选实施方案,根据图1提供了含voc的废气被引入蒸煮器40、第一热处理装置10和第二热处理装置30的底部。

[0119]

根据本发明的优选实施方案,根据图1提供了木片的物料流发生:

[0120]

从第一热处理装置10进入清洗装置20m1;

[0121]

从清洗装置20进入第二热处理装置30m2;

[0122]

从第二热处理装置30进入蒸煮器40m3;和

[0123]

从蒸煮器40进入精炼机50m4。

[0124]

附图标记列表:

[0125]

1 加工系统

[0126]

10 第一热处理装置

[0127]

20 清洗装置

[0128]

30 第二热处理装置

[0129]

40 蒸煮器

[0130]

50 精炼机

[0131]

100 木片的第一热处理

[0132]

200 木片清洗

[0133]

300 木片的第二热处理

[0134]

400 木片蒸煮

[0135]

500 木片粉碎

[0136]

g1 通过第一热处理装置接收含voc的废气

[0137]

g2 通过第二热处理装置接收含voc的废气

[0138]

g3 通过第二热处理装置排出含voc的废气

[0139]

g4 通过蒸煮器接收含voc的废气

[0140]

g5 通过蒸煮器排出含voc废气

[0141]

g6 通过精炼机排出含voc废气

[0142]

m1 从第一热处理装置进入清洗装置的木片物料流

[0143]

m2 从清洗装置进入第二热处理装置的木片物料流

[0144]

m2x 通过清洗装置从加工系统中排出voc

[0145]

m3 从第二热处理装置进入蒸煮器的木片物料流

[0146]

m3x 通过填料螺杆从加工系统中排出的voc

[0147]

m4 从蒸煮器进入精炼机的的木片物料流

[0148]

m4x 通过卸料螺杆从加工系统中排出的voc

[0149]

voc 挥发性有机化合物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1