一种高强度牛卡纸及其生产工艺的制作方法

1.本发明属于造纸技术领域,具体涉及一种高强度牛卡纸及其制备方法。

背景技术:

2.牛卡纸是属于包装纸的一种,主要是与瓦楞纸芯粘合后制成瓦楞纸箱,用来包装家用电器、日用百货、针棉织物、文化用品、中西成药的外包装等,与人们的日常生活和国民经济的发展有着密切的联系。高强牛卡纸比一般箱纸板更为坚韧、挺实,具有较高的耐破强度、耐戳穿强度与耐折度,具有防潮性能好、外观质量好等特点,在外贸包装纸箱及国内高档商品包装纸箱制造领域具有较强的竞争优势。

3.国内生产的牛卡纸大部分它的废纸含量会比较高,木浆含量较低,限于原料与技术的原因,无法达到较高的强度和较高的防潮性能。产品强度低,国内产品耐破指数一般最大可以达到3.8kpa

·

m2/g,无法达到高强度包装箱用纸,而且抗吸湿性能较差。

4.现有技术中为了提高强度采用二次纤维、添加特定增强剂等技术方案,但是得到的牛卡纸的耐破指数为仍然低于4.0kpa

·

m2/g,不适合做大型承重箱等高档包装箱;而且对于防潮效果提升有限,尤其不能解决海运、冷冻包装过程中容易因吸潮造成塌箱;同时牛卡纸存在外观差,表面没有木浆纹理等问题。因此开发高强度且具有防潮性能的牛卡纸产品具有较大意义。

技术实现要素:

5.采用适宜的纤维及化工原料搭配、采用合适的生产工艺,生产高强度的箱板纸产品;通过调整制浆、抄造成型工艺,使产品正面具有特殊的木质纹理,外观美观大方。同时,通过调整施胶工艺,使产品具有良好的抗吸潮性能,适合冷冻及远途海运。

6.本发明所述的高强度牛卡纸,包括面层、芯层和底层。所述高强度牛卡纸经制浆、配浆流送、抄造工艺制备得到。

7.所述高强度牛卡纸制备原料包括浆料和造纸化学添加剂,所述浆料包括针叶木浆、国内废纸浆、进口美废浆;所述化学添加剂包括增强剂、助留剂、施胶剂、染料的一种或多种。

8.所述面层采用针叶木浆加入增强剂、助留剂、施胶剂、染料得到面层浆;

9.所述芯层采用针叶木浆、国内废纸浆和/或进口美废浆按照一定比例混合,加入增强剂、助留剂、施胶剂、染料得到芯层浆;

10.芯层混合原料中(原料为100%基准),针叶木浆占30-100wt%,国内废纸浆占0-70%,进口美废浆占0-80%。

11.优选地针叶木浆占50-70wt%,其他原料为国内废纸浆和/或进口美废浆。

12.芯层混合浆料中,针叶木浆、国内废纸浆和进口美废浆形成复合体系,针叶木浆为主要组成部分,如果比例过低会有耐破强度低而不达标的不利影响。除针叶木浆外,可以使用国内废纸浆和进口美废浆中的一种或两种,与针叶木浆形成体系。因此,本发明的芯层材

料需要控制在适宜范围与比例内。

13.所述增强剂为聚丙烯酰胺;所述施胶剂选自烷基烯酮二聚体、阳离子松香胶或/和烯基琥珀酸酐(asa);所述助留剂包括阳离子聚丙烯酰胺和/或阴离子聚丙烯酰胺;所述染料包括液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn。

14.任选地,芯层混合浆料中还可以加入0-0.2%的其他助剂比如聚合氯化铝或聚合硫酸铝,可中和体系的阴离子;或者阳离子淀粉,具有增强和助留的作用。

15.所述底层采用针叶木浆、国内废纸浆和/或进口美废浆按照一定比例混合,加入增强剂、助留剂、施胶剂、染料得到底层浆。

16.底层混合原料中(原料为100%基准),针叶木浆占30-100wt%,国内废纸浆占0-70%,进口美废浆占0-80%。

17.所述芯层原料与底层原料可以相同,也可以不同。

18.优选地,针叶木浆占50-70wt%,其他原料为国内废纸浆和/或进口美废浆。

19.底层混合浆料中,针叶木浆、国内废纸浆和进口美废浆形成复合体系,针叶木浆为主要组成部分,针叶木浆为主要组成部分,如果比例过低会有耐破强度低而不达标的不利影响。除针叶木浆外,可以使用国内废纸浆和进口美废浆中的一种或两种,与针叶木浆形成体系。因此,本发明的底层材料需要控制在适宜范围与比例内。

20.所述增强剂为聚丙烯酰胺;所述施胶剂选自烷基烯酮二聚体、阳离子松香胶或/和烯基琥珀酸酐(asa);所述助留剂包括阳离子聚丙烯酰胺和/或阴离子聚丙烯酰胺;所述染料包括液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn。

21.任选地,底层混合浆料中还可以加入0-0.2%的其他助剂比如聚合氯化铝或聚合硫酸铝,可中和体系的阴离子;或者阳离子淀粉,具有增强和助留的作用。

22.本发明的制浆、配浆流送、抄造工艺是指,分别制备和配送面层浆、芯层浆和底层浆,分别将三层浆料进行抄造。

23.具体来说,所述制浆包括以下步骤:

24.s101、针叶木浆预处理:

25.将原料经碎解、除渣、磨浆得到预处理的针叶木化学浆。

26.所述原料包括自制或商品本色针叶木化学浆。

27.针叶木化学浆碎解浓度为3.8-5.2%,磨后叩解度为15-28

°

sr。

28.s102、制备国内废纸浆:

29.将国内废纸经碎解、除渣、分级筛分、筛选、净化、浓缩、热分散、磨浆得到国内废纸浆。

30.所述国内废纸浆碎解浓度为8.0%,磨后叩解度为25-45

°

sr。

31.s103、制备国内废纸浆:

32.将进口美废浆板经碎解、除渣、磨浆得到进口美废浆。

33.所述美废浆板碎解浓度为3.2-5.5%,磨后叩解度为18-35

°

sr。

34.s104、损纸浆利用:将上述过程中产生的损纸进行碎解、浓缩得到损纸浆,损纸浆的回收利用,可以通过与国废浆混合处理,也可以单独处理。

35.所述配浆包括以下步骤:

36.s201、将步骤s101制备的针叶木浆泵入抄前池,加入增强剂、施胶剂、助留剂和适量染料,进入流送系统,得到面层浆。

37.所述增强剂的加入量为针叶木浆的0-6wt%;施胶剂的加入量为针叶木浆的0-1.5wt%;所述助留剂的加入量为针叶木浆的0-1.1wt%;所述染料加入量为针叶木浆的0.01-0.2wt%。

38.s202、将步骤s101处理后的针叶木浆、步骤s102得到的国内废纸浆和/或步骤s103得到的进口美废浆混合得到混合浆料,加入增强剂、施胶剂、助留剂和适量染料,进入流送系统,得到芯层浆。

39.所述增强剂的加入量为混合浆料的0-6wt%;施胶剂的加入量为混合浆料的0-1.5wt%;所述助留剂的加入量为混合浆料的0-1.1wt%;所述染料加入量为混合浆料的0.01-0.2wt%。

40.s203、将步骤s101处理后的本色针叶木浆、步骤s102得到的国内废纸浆和/或步骤s103得到的进口美废浆混合浆料,加入增强剂、施胶剂、助留剂和适量染料,进入流送系统,得到底层浆。

41.所述增强剂的加入量为混合浆料的0-6wt%;施胶剂的加入量为混合浆料的0-1.5wt%;所述助留剂的加入量为混合浆料的0-1.1wt%;所述染料加入量为混合浆料的0.01-0.2wt%。

42.所述抄造包括如下步骤:

43.s301、将三层浆料分别脱水成型,得到湿纸页;

44.将三层经过流送系统的浆料分别送入面层、芯层和底层流浆箱,然后上网脱水,上网浆料浓度为0.3-1.5%,浆网速差为-30-30m/mi n,稀释水的比例为10-20%;

45.s302、将经脱水成型的湿纸页压榨脱水:

46.将经网部脱水成型的湿纸页送至压榨部,进行压榨脱水,一压靴压线压力为800-1050kn/m,二压靴压线压力为800-1050kn/m,纸页出压榨部干度为48-52%;

47.s303、将压榨后的湿纸页进行前干燥,干燥完成后送至施胶机施胶,然后进行施胶后干燥。

48.施胶层所用的胶是变性淀粉和表面施胶剂的混合物溶液,以变性淀粉和表面施胶剂两者之和为100重量份计,变性淀粉占80-90重量份,余量为表面施胶剂,所述正面施胶层所用的胶中的变性淀粉和表面施胶剂的总重量百分浓度是6-11%。

49.s304、对后干燥后的纸张进行压光,硬压光热辊表面温度为80-170℃,压区线压为20-130kn/m,然后对纸张进行卷取,得到所述高强度牛卡纸。

50.s305、将抄造过程产生的纤维收集回收,打到步骤s103中与国内废纸浆一块使用,形成循环利用。

51.所制得的高强度牛卡纸定量为110-330g/m2,耐破指数达到4.0-5.6kpa

·

m2/g。

52.同时,本发明所制得的高强度牛卡纸具有良好的抗潮性能,cobb法30分钟吸水值≤150g/m2。

53.进一步地,所制得的高强度牛卡纸具有漂亮的云彩状木质纹路外观。

54.本发明的有益效果:

55.1.本发明严格控制面层、芯层和底层原料的组成和比例,将针叶木浆、国废,美废的配合使用及化学助剂(增强剂、施胶剂等)的搭配加入,采用合适的生产工艺,生产高强度的箱板纸产品,具有强度高,耐破指数达到4.0-5.6kpa

·

m2/g,耐折度一般大于150次的效果,远远高于国内类似产品耐破指数(3.8kpa

·

m2/g),耐折度(80次)的常规水平。

56.2.本发明采用原料组成中配制适宜施胶剂,并配合抄造过程的施胶工艺,使产品具有良好的抗吸潮性能,cobb法30分钟吸水值≤150g/m2,适合冷冻及远途海运,完全可以适用于冷冻包装、海运包装等高档包装用途,不会因吸潮造成塌箱。

57.3.本发明将原料进行充分利用,同时利用国废、美废纸浆以及自身制备过程中产生的纤维、损浆进行二次利用,并制备出性能更加优越的强度,不但提高了原料利用率,而且将生产过程的浆料进行循环利用,减少排放后处理等工艺,大大降低了生产成本。

58.4.本发明制备的高强度牛卡纸纸面外观美观,表面具有特殊的云彩状木质纹路。

附图说明

59.附图示出了本发明的示例性实施方式,并与其说明一起用于解释本发明的原理,其中包括了这些附图以提供对本发明的进一步理解,并且附图包括在本说明书中并构成本说明书的一部分。

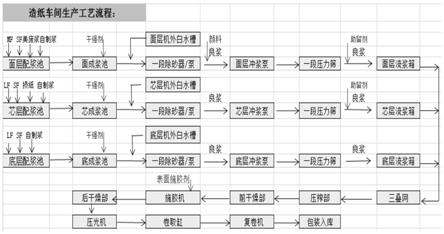

60.图1是本发明纸机生产流程图。

61.图2是本发明废纸制浆工艺流程图。

62.图3是本发明对比例1(上面)与实施例1(下面)制备得到牛卡纸的比较图。

63.图4是本发明制备得到高强度牛卡纸。

具体实施方式

64.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.实施例1

66.本实施例所述的高强度牛卡纸,包括面层、芯层和底层,制备原料包括浆料和造纸化学品,包括以下步骤:

67.s1.制浆,包括以下步骤:

68.s101.将本色针叶木浆经碎浆机碎解,然后经高浓除砂器除渣,再经大锥度精浆机磨浆得到针叶木浆,针叶木浆碎解浓度为5.0%,磨后叩解度为19

°

sr;

69.s102.将国内废纸经碎浆机碎解,然后经高浓除砂器除渣,再经分级筛分级,筛选、净化、浓缩、热分散、磨浆得到废纸浆,废纸浆碎解浓度为8.0%,磨后叩解度为30

°

sr;

70.s103.将进口美废浆板经碎浆机碎解,然后经高浓除砂器除渣,再经双盘磨浆机磨浆得到进口美废浆,美废浆板碎解浓度为6.0%,磨后叩解度为25

°

sr;

71.s104.将网部、压榨部、前干燥部、后干燥部、卷取过程中产生的损纸进行碎解,然后浓缩,得到损纸浆;

72.s2.配浆流送,包括以下步骤:

73.s201.将步骤s101制备的针叶木浆调浓度到抄前池,同时加入相对浆料质量的1%的聚丙烯酰胺增强剂、0.5%的烷基烯酮二聚体,0.05%的阳离子聚丙烯酰胺、和0.6%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.1%,然后通过压力筛进入流送系统,作为面层浆;

74.s202.将步骤s101处理后的本色针叶木浆(50wt%)、步骤s102得到的国内废纸浆(30wt%)和步骤s103得到的进口美废浆(20wt%)在纸机浆池中混合,同时加入相对混合浆料质量0.5%的聚丙烯酰胺增强剂、0.5%的阳离子淀粉、0.9%烷基烯酮二聚体、0.4%的阳离子聚丙烯酰胺、0.2%的阴离子聚丙烯酰胺、0.1%的聚合氯化铝,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

75.s203.将步骤s101处理后的本色针叶木浆(50wt%)、步骤s102得到的国内废纸浆(20wt%)和步骤s103得到的进口美废浆(30wt%)在纸机浆池中混合,同时加入相对混合浆料质量0.5%的聚丙烯酰胺增强剂、0.5%的阳离子淀粉、0.9%的烷基烯酮二聚体、0.4%的阴离子聚丙烯酰胺、0.1%的聚合氯化铝、0.2%的阳离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为底层浆;

76.s3.抄造,包括以下步骤:

77.s301.将三层经过流送系统的浆料分别送入面层、芯层和底层流浆箱,然后上网脱水,上网浆料浓度为0.5%,浆网速差为30m/mi n,稀释水的比例为10%,网部成型辊真空度为10kpa,湿成型箱真空度为10kpa,湿抽吸箱真空度为20kpa,真空伏辊真空度为50kpa,高真空吸水箱真空度为50kpa;

78.s302.将经网部脱水成型的湿纸页送至压榨部,进行压榨脱水,一压靴压线压力为930kn/m,二压靴压线压力为980kn/m,纸页出压榨部干度为50%;

79.s303.将压榨后的湿纸页送至前干燥部,进行前干燥,干燥完成后送至施胶机施胶,然后送至后干燥部,进行施胶后干燥,其中,施胶机的辊间压区压力为10kn/m,计量棒与施胶辊间压力为150kpa;

80.s304.对后干燥部干燥后的纸张送至软压光机软压光,软压光热辊表面温度为130℃,压区线压为50kn/m,然后对纸张进行卷取,得到本发明的高强度牛卡纸;

81.s305.将抄造过程中,网部和压榨部产生的白水经多圆盘过滤机过滤后,由纤维回收池收集回收纤维,得到回收纤维,回收纤维浆用泵打到步骤s103中,与国内废纸浆一块使用。

82.实施例2

83.本实施例所述的高强度牛卡纸的制备方法,包括以下步骤:

84.s1.制浆,包括以下步骤:

85.s101.将本色针叶木浆经碎浆机碎解,然后经高浓除砂器除渣,再经大锥度精浆机磨浆得到针叶木浆,针叶木浆碎解浓度为6.0%,磨后叩解度为15

°

sr;

86.s102.将国内废纸经碎浆机碎解,然后经高浓除砂器除渣,再经分级筛分级,筛选、净化、浓缩、热分散、磨浆得到废纸浆,废纸浆碎解浓度为7.0%,磨后叩解度为33

°

sr;

87.s103.将进口美废浆板经碎浆机碎解,然后经高浓除砂器除渣,再经双盘磨浆机磨

浆得到进口美废浆,美废浆板碎解浓度为6.0%,磨后叩解度为26

°

sr;

88.s104.将网部、压榨部、前干燥部、后干燥部、卷取过程中产生的损纸进行碎解,然后浓缩,得到损纸浆。

89.s2.配浆流送,包括以下步骤:

90.s201.将步骤s101制备的针叶木浆调浓度到抄前池,同时加入相对浆料质量1.1%的烷基烯酮二聚体施胶剂,0.5%的阳离子聚丙烯酰胺、和0.3%的阴离子聚丙烯酰胺,适量液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为面层浆;

91.s202.将步骤s101处理后的本色针叶木浆(70%)、步骤s102得到的国内废纸浆(30%)在纸机浆池中混合,同时加入相对混合浆料质量5.1%的增强剂聚丙烯酰胺、0.8%的烷基烯酮二聚体、0.3%的阳离子聚丙烯酰胺、0.6%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

92.s203.将步骤s101处理后的本色针叶木浆(60%)、步骤s102得到的国内废纸浆(40%)在纸机浆池中混合,同时加入相对混合浆料质量5.3%的增强剂聚丙烯酰胺、0.8%的烷基烯酮二聚体、0.4%的阳离子聚丙烯酰胺、0.6%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为底层浆;

93.s3.抄造步骤同实施例1。

94.实施例3

95.s1、s3步骤同实施例1。

96.s2.配浆流送,包括以下步骤:

97.s201.将步骤s101制备的针叶木浆调浓度到抄前池,同时加入相对浆料质量的0.1%的聚丙烯酰胺增强剂、0.08%的烯基琥珀酸酐(asa)施胶剂,0.05%的阳离子聚丙烯酰胺、和0.5%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为面层浆;

98.s202.将步骤s101处理后的本色针叶木浆(50%)和步骤s103得到的进口美废浆(50%)在纸机浆池中混合,同时加入相对浆料质量5%的增强剂、0.08%的烯基琥珀酸酐(asa)施胶剂、0.4%的阳离子聚丙烯酰胺、和0.5%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

99.s203.将步骤s101处理后的本色针叶木浆(60%)和步骤s103得到的进口美废浆(40%)在纸机浆池中混合,同时加入相对浆料质量5.5%的增强剂、0.1%的烯基琥珀酸酐(asa)施胶剂,0.45%的阳离子聚丙烯酰胺、和0.6%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为底层浆。

100.实施例4

101.其他步骤同实施例1,区别仅在于:

102.s202.将步骤s101处理后的本色针叶木浆(50wt%)、步骤s102得到的国内废纸浆

(40wt%)和步骤s103得到的进口美废浆(10wt%)在纸机浆池中混合,在纸机浆池中混合,同时加入相对浆料质量0.35%阳离子聚丙烯酰胺、0.5%阳离子淀粉、1.2%阳离子松香胶、0.5%聚合氯化铝和0.2%阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

103.s203.将步骤s101处理后的本色针叶木浆(40wt%)、步骤s102得到的国内废纸浆(20wt%)和步骤s103得到的进口美废浆(40wt%)在纸机浆池中混合,在纸机浆池中混合,同时加入相对浆料质量0.5%阳离子淀粉、0.35%阳离子聚丙烯酰胺、1.1%阳离子松香胶、0.4%聚合氯化铝和0.2%阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为底层浆。

104.实施例5

105.其他步骤同实施例1,区别仅在于,浆料配比略有调整:

106.s202.将步骤s101处理后的本色针叶木浆(40wt%)、步骤s102得到的国内废纸浆(30wt%)和步骤s103得到的进口美废浆(30wt%)在纸机浆池中混合,...

107.s203.将步骤s101处理后的本色针叶木浆(60wt%)、步骤s102得到的国内废纸浆(20wt%)和步骤s103得到的进口美废浆(20wt%)在纸机浆池中混合,...。

108.对比例1(全木浆)

109.其他步骤同实施例1,区别仅在于:

110.s201.将步骤s101制备的针叶木浆调浓度到抄前池,同时加入相对浆料质量的4.6%的增强剂、0.9%的烷基烯酮二聚体施胶剂,0.15%阳离子聚丙烯酰胺、和0.5%阴离子聚丙烯酰胺,适量液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,分别作为面、芯、底层浆,形成全木浆。

111.对比例2

112.一种牛卡纸,包括面层、芯层和底层,制备方法包括以下步骤:

113.s1.制浆,包括以下步骤:

114.s101.将本色针叶木浆经碎浆机碎解,然后经高浓除砂器除渣,再经大锥度精浆机磨浆得到针叶木浆,针叶木浆碎解浓度为5.0%,磨后叩解度为30

°

sr;

115.s102.将国内废纸经碎浆机碎解,然后经高浓除砂器除渣,再经分级筛分级,筛选、净化、浓缩、热分散、磨浆得到废纸浆,废纸浆碎解浓度为8.0%,磨后叩解度为30

°

sr;

116.s103.将网部、压榨部、前干燥部、后干燥部、卷取过程中产生的损纸进行碎解,然后浓缩,得到损纸浆;

117.s2.配浆流送,包括以下步骤:

118.s201.将步骤s101处理后的本色针叶木浆(20wt%)、步骤s102得到的国内废纸浆(80wt%)到抄前池,同时加入相对浆料质量的5%增强剂、0.05%的阳离子聚丙烯酰胺、和0.6%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc共0.15%,然后通过压力筛进入流送系统,作为面层浆;

119.s202.将步骤s102得到的国内废纸浆泵到在纸机浆池中,同时加入相对混合浆料

质量0.5%的聚丙烯酰胺增强剂、0.4%的阳离子聚丙烯酰胺、和0.2%阴离子聚丙烯酰胺,适量液体红色染料、黄色染料bmc和黑色染料共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

120.s203.将步骤s102得到的国内废纸浆泵到在纸机浆池中,同时加入相对混合浆料质量0.5%的聚丙烯酰胺增强剂、0.4%的阳离子聚丙烯酰胺、和0.2%阴离子聚丙烯酰胺,液体红色染料、黄色染料bmc和黑色染料共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

121.s3.抄造,包括以下步骤:

122.s301.将三层经过流送系统的浆料分别送入面层、芯层和底层流浆箱,然后上网脱水,上网浆料浓度为0.5%,浆网速差为30m/mi n,稀释水的比例为10%,网部成型辊真空度为10kpa,湿成型箱真空度为10kpa,湿抽吸箱真空度为20kpa,真空伏辊真空度为50kpa,高真空吸水箱真空度为50kpa;

123.s302.将经网部脱水成型的湿纸页送至压榨部,进行压榨脱水,一压靴压线压力为930kn/m,二压靴压线压力为980kn/m,纸页出压榨部干度为50%;

124.s303.将压榨后的湿纸页送至前干燥部,进行前干燥,干燥完成后送至施胶机施胶,然后送至后干燥部,进行施胶后干燥,其中,施胶机的辊间压区压力为10kn/m,计量棒与施胶辊间压力为150kpa;

125.s304.对后干燥部干燥后的纸张送至软压光机软压光,软压光热辊表面温度为130℃,压区线压为50kn/m,然后对纸张进行卷取,得到普通牛卡纸。

126.对比例3

127.s1.制浆,包括以下步骤:

128.s101.将本色针叶木浆经碎浆机碎解,然后经高浓除砂器除渣,再经大锥度精浆机磨浆得到针叶木浆,针叶木浆碎解浓度为5.0%,磨后叩解度为19

°

sr;

129.s102.将国内废纸经碎浆机碎解,然后经高浓除砂器除渣,再经分级筛分级,筛选、净化、浓缩、热分散、磨浆得到废纸浆,废纸浆碎解浓度为8.0%,磨后叩解度为30

°

sr;

130.s103.将网部、压榨部、前干燥部、后干燥部、卷取过程中产生的损纸进行碎解,然后浓缩,得到损纸浆;

131.s2.配浆流送,包括以下步骤:

132.s201.将步骤s101制备的针叶木浆调浓度到抄前池,同时加入相对浆料质量的1%增强剂,0.05%的阳离子聚丙烯酰胺、和0.6%的阴离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.1%,然后通过压力筛进入流送系统,作为面层浆;

133.s202.将步骤s102得到的国内废纸浆泵在纸机浆池中,同时加入相对混合浆料质量0.5%的增强剂聚丙烯酰胺、0.5%的阳离子淀粉、0.4%的阳离子聚丙烯酰胺、0.2%的阴离子聚丙烯酰胺、0.1%的聚合氯化铝,液体红色染料(阳离子红k28)bmc、黄色染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为芯层浆;

134.s203.将步骤s102得到的国内废纸浆在纸机浆池泵在纸机浆池中,同时加入相对混合浆料质量0.5%的增强剂聚丙烯酰胺、0.5%的阳离子淀粉、0.4%的阴离子聚丙烯酰胺、0.1%的聚合氯化铝、0.2%阳离子聚丙烯酰胺,液体红色染料(阳离子红k28)bmc、黄色

染料(阳离子黄dgl)bmc和黑色染料艳特秀gn共0.15%,然后通过压力筛进入流送系统,作为底层浆;

135.s3.抄造,包括以下步骤:

136.s301.将三层经过流送系统的浆料分别送入面层、芯层和底层流浆箱,然后上网脱水,上网浆料浓度为0.5%,浆网速差为30m/mi n,稀释水的比例为10%,网部成型辊真空度为10kpa,湿成型箱真空度为10kpa,湿抽吸箱真空度为20kpa,真空伏辊真空度为50kpa,高真空吸水箱真空度为50kpa;

137.s302.将经网部脱水成型的湿纸页送至压榨部,进行压榨脱水,一压靴压线压力为930kn/m,二压靴压线压力为980kn/m,纸页出压榨部干度为50%;

138.s303.将压榨后的湿纸页送至前干燥部,进行前干燥,干燥完成后送至施胶机施胶,然后送至后干燥部,进行施胶后干燥,其中,施胶机的辊间压区压力为10kn/m,计量棒与施胶辊间压力为150kpa;

139.s304.对后干燥部干燥后的纸张送至软压光机软压光,软压光热辊表面温度为130℃,压区线压为50kn/m,然后对纸张进行卷取,得到牛卡纸。

140.表1

[0141][0142]

由实施例数据可以看出,本发明采用浆料的调整使用,造纸化学添加剂和合理加入,并调整适宜的制备工艺,得到高强度牛卡纸定量为110-330g/m2,耐破指数达到4.0-5.6kpa

·

m2/g。具有良好的抗潮性能,cobb法30分钟吸水值≤150g/m2。具有漂亮的云彩状木质纹路外观。实施例4的全木浆作为面、芯、底层浆牛卡纸,横向耐折度较高,但环压指数较低,成本略高。

[0143]

图3可以看出,本发明制备高强度牛卡纸(下面纸张)表面具有漂亮的纹路,美观大方。

[0144]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上

述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1