地面外退用合股纱生产装置及工艺方法与流程

1.本发明涉及合股纱的工艺技术领域,具体涉及一种地面外退用合股纱生产装置及工艺方法。

背景技术:

2.合股纱线是由两根或两根以上的单纱捻合而成的线。其强力、耐磨好于单纱。同时,股线还可按一定方式进行合股并合加捻,得到复捻股线,现有的外退用合股纱均为将合股纱生产合股纱,即复捻股线。目前的玻璃纤维无捻粗纱卷绕成型过程中,对原丝饼进行回络时采用了两种方式:一种采用从原丝饼内层开始由内到外进行原丝回络,此方式称为内退工艺,另一种采用从原丝饼外层开始由外到内进行原丝回络,此方式称为外退工艺。采用外退工艺时均采用将原丝饼放在平板纱架和纱车上使用,适用如工程塑料纱、缠绕合股纱等,此退解方式在生产使用中由于丝饼角度不同而使单丝张力不一致,会对纱线成带性及悬垂度造成影响,严重影响产品使用顺畅和下游产品质量。

3.现有外退用合股纱生产工艺具体为地上络纱生产工艺,即合股纱原丝在纱架上回络,通过悬垂调纱器、托辊、u型导向轮将纱线水平导向络纱机上方再向下弯折进入络纱,内套纸管络纱,卷绕比只有2.43,纱线进入络纱机时的弯折角度高达90

°

,对纱线的弯折及张力损伤极大。并且,这种工艺生产的产品在使用过程中经常发生毛丝、断丝、打结成毛丝团等问题,造成断纱、引起生产停顿,并且断纱接头造成拉挤用品材料强度降低引起客诉等问题。

技术实现要素:

4.本发明要解决的技术问题是提供一种地面外退用合股纱生产工艺方法,提高外退用合股纱产品的使用效率,保证客户对产品的质量要求。本发明还提供其生产装置。

5.本发明所述的地面外退用合股纱生产工艺方法,原丝丝饼转至纱架,首先经过纱架上的探头导纱眼,然后经过悬垂调纱器上的导纱棒,继续穿过立柱导纱眼,然后经过地面上的导纱眼分束轮,最后水平方向经过络纱机的导纱眼、v型导向轮进入络纱机,制得到合股纱;纱线经过v型导向轮进入络纱机的角度为20

°‑

42

°

。

6.优选地,所述的原丝丝饼摆放位置与纱架上的探头走向平行,探头的导纱眼位于丝饼圆心,并且深入丝饼1-2cm。

7.优选地,纱架上的探头的小导纱眼内径为5.8-6.2mm,中导纱眼内径为8.5-9.5mm,大导纱眼内径为11.5-12.5mm。

8.纱架上的探头探入丝饼内,络纱速度快,纱线进入导纱工艺线的小导纱眼使用5.8-6.2导纱眼,其中导纱眼过小容易断纱,导纱眼过大丝束摆动幅度过大,容易缠住探头;中导纱眼是衔接丝饼纱线与成品纱线汇集,导纱线处于转向区,中导纱眼要比小导纱眼大,防止纱线碰伤;大导纱眼处于工艺主线,为多股纱线汇集,因此使用大导纱眼。导纱眼既要起到导纱,又不能过多的磨损纱。

9.优选地,悬垂调纱器上的导纱棒为铜棒,铜棒的刻度位置按照纱线走向设定为:第一排、第二排、第三排的刻度位置均是1-0-1-0-1-0;第四排刻度位置是1-1-1-1-1-1。

10.优选地,络纱机的卷绕比为3.5-4.0。

11.优选地,纱架导纱眼与悬垂调纱器水平距离为58-60cm,悬垂调纱器与立柱导纱眼水平距离为48-50cm,立柱导纱眼与导纱眼分束轮水平距离为98-100cm,v型导向轮距离络纱机底部托架进纱侧边缘的直线长度为20-22cm。

12.导纱眼分束轮与v型导向轮的水平距离为不定值,络纱机是顺序排列,第一台离得的近,为58-60cm,第二台、第三台、第四台距离为逐渐增大。

13.所述的地面外退用合股纱生产装置:包括纱架、悬垂调纱器、立柱导纱眼、导纱眼分束轮、v型导向轮、纱架,其水平摆放位置依次为纱架、悬垂调纱器、立柱导纱眼、导纱眼分束轮、v型导向轮、纱架。

14.优选地,纱架上设置有纱架探头、纱架大导纱眼、纱架中导纱眼,纱架小导纱眼。

15.优选地,悬垂调纱器上设置有悬垂调纱器的导纱眼和悬垂调纱器上的导纱棒。

16.优选地,v型导向轮进入络纱机的纱线水平导向角度为v型导向轮进入络纱机的角度。

17.本发明所述的地面外退用合股纱工艺方法,采用本发明的地面外退用合股纱生产装置,原丝转至纱架经探头导纱眼、瓷棒

‑‑

经悬垂器、立柱支撑导纱眼、走地面工艺线、经导纱眼分束轮、导纱眼、v型导向铜轮、络纱机头的工艺步骤,严格保证各个部件的位置与纱线的配合角度,设置导纱眼分束轮,v型导向轮,统一将丝束从悬垂导纱器后平稳导向络纱机,保证纱线进入络纱机的角度由90

°

减小为42

°

,同时为防止纱线下垂导致的张力不匀,中间设置立柱导纱眼起支撑作用,纱线接触部位光滑,纱线走向拐角角度小,工艺线丝束走向平稳,保证纱线弯折角度小;并且络纱机卷绕比由2.43增大到3.58,改变外退合股纱丝饼纱线的排布方式,使丝饼纱线排布面平整以减少纱线与纱线之间的摩擦损伤,减少络制过程中纱线张力进而减少合股纱产品使用过程中外退纱线互相摩擦造成的毛丝、断丝。

18.与现有技术相比,本发明具有以下的有益效果:

19.(1)本发明所述的地面外退用合股纱工艺方法,原丝可以采用直接纱和合股纱,直接纱的集束比合股纱原丝好,脱圈率低,便于生产;

20.(2)本发明所述的地面外退用合股纱工艺方法,制备的合股纱产品强度高,毛丝量减少、断纱情况减少,满足客户需求;

21.(3)本发明所述的地面外退用合股纱工艺方法,大幅度降低外退用合股纱产品毛丝、断纱问题,提高外退用合股纱产品的使用效率,减少断纱接头停机时间,提高工作效率。

附图说明

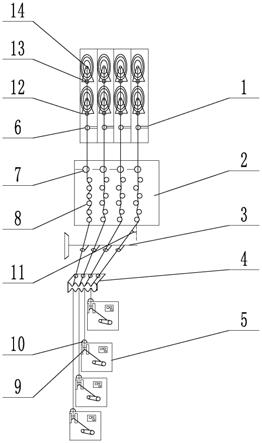

22.图1为本发明的地面外退用合股纱生产装置的结构示意图;

23.图中:1、纱架;2、悬垂调纱器;3、立柱导纱眼;4、导纱眼分束轮;5、纱架;6、纱架大导纱眼;7、悬垂调纱器的导纱眼;8、悬垂调纱器上的导纱棒;9、v型导向轮;10、调纱器上的导纱眼;11、v型导向轮进入络纱机的角度;12、纱架探头;13、纱架中导纱眼;14、纱架小导纱眼。

具体实施方式

24.本发明提供了一种地面外退用合股纱生产装置及工艺方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来书是显而易见的,它们都属于本发明保护的范围。本发明的工艺方法已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本发明的制备方法进行改动和适当变更与组合,来实现和应用本发明技术。为了进一步说明本发明,以下结合实施例对本发明的地面外退用合股纱生产装置及工艺方法进行详细描述。

25.实施例1

26.本实施例的地面外退用合股纱生产工艺方法,原丝丝饼转至纱架,首先经过纱架上的探头导纱眼,然后经过悬垂调纱器上的导纱棒,继续穿过立柱导纱眼,然后经过地面上的导纱眼分束轮,最后水平方向经过络纱机的导纱眼、v型导向轮进入络纱机,制得到合股纱;纱线经过v型导向轮进入络纱机的角度为42

°

。

27.原丝丝饼摆放位置与纱架上的探头走向平行,探头的导纱眼位于丝饼圆心,并且深入丝饼1-2cm。

28.纱架上的探头的小导纱眼内径为6mm,中导纱眼内径为9mm,大导纱眼内径为12mm。

29.纱架上的探头探入丝饼内,络纱速度快,纱线进入导纱工艺线的小导纱眼使用6导纱眼,其中导纱眼过小容易断纱,导纱眼过大丝束摆动幅度过大,容易缠住探头;中导纱眼是衔接丝饼纱线与成品纱线汇集,导纱线处于转向区,中导纱眼要比小导纱眼大,防止纱线碰伤;大导纱眼处于工艺主线,为多股纱线汇集,因此使用大导纱眼。导纱眼既要起到导纱,又不能过多的磨损纱。

30.悬垂调纱器上的导纱棒为铜棒,铜棒的刻度位置按照纱线走向设定为:第一排、第二排、第三排的刻度位置均是1-0-1-0-1-0;第四排刻度位置是1-1-1-1-1-1。

31.络纱机的卷绕比为3.58。

32.优选地,纱架导纱眼与悬垂调纱器水平距离为60cm,悬垂调纱器与立柱导纱眼水平距离为50cm,立柱导纱眼与导纱眼分束轮水平距离为100cm,v型导向轮距离络纱机底部托架进纱侧边缘的直线长度为22cm。

33.导纱眼分束轮与v型导向轮的水平距离为不定值,络纱机是顺序排列,第一台离得的近,为58-60cm,第二台、第三台、第四台距离为逐渐增大。

34.所述的地面外退用合股纱生产装置:包括纱架1、悬垂调纱器2、立柱导纱眼3、导纱眼分束轮4、v型导向轮9、纱架5,其水平摆放位置依次为纱架1、悬垂调纱器2、立柱导纱眼3、导纱眼分束轮4、v型导向轮9、纱架5。

35.优选地,纱架1上设置有纱架探头12、纱架大导纱眼6、纱架中导纱眼13,纱架小导纱眼14。

36.优选地,悬垂调纱器2上设置有悬垂调纱器的导纱眼7和悬垂调纱器上的导纱棒8。

37.优选地,v型导向轮9进入络纱机5的纱线水平导向角度为v型导向轮进入络纱机的角度11。

38.本发明所述的地面外退用合股纱工艺方法,采用本发明的地面外退用合股纱生产装置,原丝转至纱架经探头导纱眼、瓷棒

‑‑

经悬垂器、立柱支撑导纱眼、走地面工艺线、经导纱眼分束轮、导纱眼、v型导向铜轮、络纱机头的工艺步骤,严格保证各个部件的位置与纱线

的配合角度,设置导纱眼分束轮,v型导向轮,统一将丝束从悬垂导纱器后平稳导向络纱机,保证纱线进入络纱机的角度由90

°

减小为42

°

,同时为防止纱线下垂导致的张力不匀,中间设置立柱导纱眼起支撑作用,纱线接触部位光滑,纱线走向拐角角度小,工艺线丝束走向平稳,保证纱线弯折角度小;并且络纱机卷绕比由2.43增大到3.58,改变外退合股纱丝饼纱线的排布方式,使丝饼纱线排布面平整以减少纱线与纱线之间的摩擦损伤,减少络制过程中纱线张力进而减少合股纱产品使用过程中外退纱线互相摩擦造成的毛丝、断丝。

39.本实施例制备的地面外退用合股纱的应用情况为:客户投诉率为零,合股纱的合格率由90%提高至99%。

40.当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1