一种熔喷布生产用模头自动清洁设备的制作方法

1.本发明涉及熔喷布生产技术领域,尤其涉及一种熔喷布生产用模头自动清洁设备。

背景技术:

2.熔喷布是口罩最核心的材料,熔喷布主要以聚丙烯为主要原料,纤维直径可以达到1~5微米。空隙多、结构蓬松、抗褶皱能力好,具有独特的毛细结构的超细纤维增加单位面积纤维的数量和表面积,从而使熔喷布具有很好的过滤性、屏蔽性、绝热性和吸油性,可用于空气、液体过滤材料、隔离材料、吸纳材料、口罩材料、保暖材料、吸油材料及擦拭布等领域。

3.在熔喷布的生产过程中,需要采用聚丙烯融化作为主原料进行喷丝固化形成丝条,而聚丙稀原料加热的熔体,在通过进行拉丝的过程中产生的焦化物,很容易堵塞挤出模头上的喷丝孔影响拉丝质量,因此,需要定期对挤出模头先进行拆卸再对喷丝孔进行清洗,目前大部分都是采用干冰清洗法,干冰清洗法是以压缩空气作为动力和载体,以干冰颗粒为被加速的粒子,通过专用的喷射清洗机喷射到被清洗物体表面,利用高速运动的固体干冰颗粒的动量变化(δmv)、升华、熔化等能量转换,使被清洗物体表面的污垢、油污、残留杂质等迅速冷冻,从而凝结、脆化、被剥离,且同时随气流清除,实际清洗时是通过人工手持清洗枪对挤出模头的喷丝孔进行清洗,清洗时间为2-3小时,自动化程度低,此清洗方式不仅对清洗人员劳动强度大,清洗时间长,而且,整个清洗过程中需要清洗人员全程参与,导致清洗人员无法做其他生产作业,人力成本高,无法满足企业的实际生产需要,且靠人工操作清洗挤出模头的喷丝孔,随着清洗时间的增加,难免会出现清洗不彻底,清洗不干净的情况发生。

技术实现要素:

4.基于现有的人工操作喷射清洗机的清洗枪对挤出模头喷丝孔的清洗方式,不仅对清洗人员劳动强度大,清洗时间长,而且,人力成本高,无法满足企业的实际生产需要,且靠人工操作清洗挤出模头的喷丝孔,随着清洗时间的增加,难免会出现清洗不彻底,清洗不干净的情况发生的技术问题,本发明提出了一种熔喷布生产用模头自动清洁设备。

5.本发明提出的一种熔喷布生产用模头自动清洁设备,包括底座,所述底座的上表面设置有超声搅拌清洗机构,且超声搅拌清洗机构包括第一驱动电机和超声波换能器,通过所述超声波换能器对挤出模头进行超声清洗,同时,所述第一驱动电机将电能转换成机械能,对处于超声清洗状态下的挤出模头进行搅拌运动;所述超声搅拌清洗机构的右侧设置有水分烘干机构,且水分烘干机构包括热风机,所述热风机将电能转换成热能,对经超声搅拌清洗机构清洗完成后的挤出模头表面和喷丝孔内所残留的水分进行烘干;所述超声搅拌清洗机构的上方设置有疏通检测机构,且疏通检测机构包括微型风

速传感器,所述微型风速传感器对挤出模头的喷丝孔内是否出现堵塞进行检测。

6.优选地,所述超声搅拌清洗机构还包括清洗箱,所述清洗箱的材质为304l不锈钢板,所述第一驱动电机固定安装在底座的上表面,所述清洗箱的下表面与底座的上表面固定连接,所述清洗箱位于第一驱动电机的上方,所述第一驱动电机的输出轴通过联轴器固定安装有传动轴,所述传动轴的一端通过轴承贯穿并延伸至清洗箱的内部。

7.优选地,所述传动轴的一端固定连接有搅拌叶片,所述搅拌叶片的材质为不锈钢,所述清洗箱的内部设置有清洗液,四个所述超声波换能器固定安装在清洗箱的四周外表面。

8.优选地,所述底座的上表面固定安装有支撑块,所述支撑块的右侧表面固定安装有连接块,所述热风机固定安装在连接块的正面,所述热风机的出风口固定连接有导热管,所述导热管的一端固定连通有沥干板,所述导热管的一端与沥干板的流道右侧内壁固定连通,所述沥干板的上表面呈c形状,所述沥干板的流道前部后内壁和后部前内壁均开设有呈矩形阵列分布的沥干孔,所述沥干孔的一端贯穿并延伸至沥干板的内侧表面,所述沥干板的下表面与清洗箱的上表面接触,所述清洗箱的上表面左侧固定安装有红外光电开关。

9.优选地,所述疏通检测机构还包括第一气缸,所述第一气缸固定安装在支撑块的上表面,所述第一气缸的壳体下端外表面贯穿并延伸至支撑块的下表面,所述第一气缸的活塞杆一端固定连接有放置框,所述放置框的内底壁呈倾斜状,所述放置框的右侧表面开设有限位槽,所述挤出模头放置在限位槽的内壁,所述放置框靠近限位槽的右侧内壁螺纹连接有顶紧块,所述顶紧块的左侧表面与挤出模头的右侧表面接触,所述限位槽的左侧内壁和内底壁均开设有呈矩形阵列分布的清洗孔,所述清洗孔的内壁贯通并延伸至放置框的外表面。

10.优选地,所述支撑块的正面开设有安装孔,所述安装孔的后内壁固定安装有第二驱动电机,所述第二驱动电机的输出轴通过联轴器固定安装有连接轴。

11.优选地,所述连接轴的一端固定套接有扇叶,所述支撑块靠近安装孔的前内壁固定连接有导风管,所述导风管的后端内壁与安装孔的前内壁固定连通。

12.优选地,所述导风管的前端内壁固定连通有多口导风板,所述多口导风板的出风口与挤出模头的喷丝孔一一对应,所述支撑块的上表面固定安装有第二气缸,所述第二气缸的活塞杆一端固定连接有安装块,所述第二气缸位于第一气缸的前部。

13.优选地,所述安装块的右侧表面呈c形状,二十二个所述微型风速传感器以十一个为一组分为两组分别固定安装在所述安装块的上表面和下表面,所述微型风速传感器与挤出模头的喷丝孔一一对应。

14.优选地,所述底座的上表面分别固定安装有控制器和显示屏。

15.本发明中的有益效果为:1、通过设置超声搅拌清洗机构,达到了实现将外部超声波发生器设备发出的高频振荡信号,通过超声波换能器转换成高频机械振荡而传播到清洗箱内,利用超声波在清洗液中引起剧烈的紊流、气穴和震动对挤出模头进行清洗,且在清洗的同时,利用第一驱动电机带动搅拌叶片对清洗液进行搅拌,从而提高对挤出模头的清洗效果。

16.2、通过设置水分烘干机构,达到了将热风机工作产生的热量通过导热管热传导至沥干板的流道内,因沥干板流道与沥干孔连通,所以,通过热量在沥干板流道内流动,使热

量从多个沥干孔内散出,对经超声搅拌清洗机构清洗后挤出模头表面和喷丝孔内所残留的水分残留水分进行热力式沥干,进而保证了挤出模头喷丝孔后续的拉丝质量的效果。

17.3、通过设置疏通检测机构,达到了设置微型风速传感器对清洗完成后挤出模头喷丝孔内是否出现堵塞进行检测,一旦检测到挤出模头的某个喷丝孔出现堵塞时,立即对挤出模头进行再次清洗。

附图说明

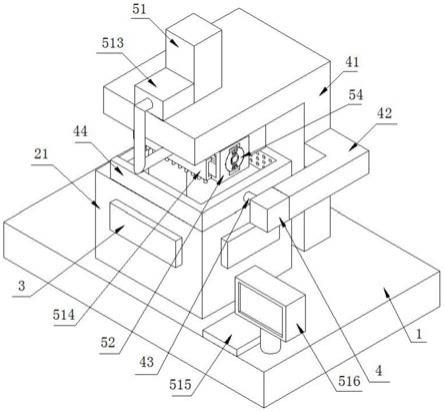

18.图1为一种熔喷布生产用模头自动清洁设备的示意图;图2为一种熔喷布生产用模头自动清洁设备的支撑块结构剖视图;图3为一种熔喷布生产用模头自动清洁设备的图2中a处结构放大图;图4为一种熔喷布生产用模头自动清洁设备的图2中b处结构放大图;图5为一种熔喷布生产用模头自动清洁设备的清洗箱结构立体图;图6为一种熔喷布生产用模头自动清洁设备的搅拌叶片结构立体图;图7为一种熔喷布生产用模头自动清洁设备的沥干板结构爆炸图;图8为一种熔喷布生产用模头自动清洁设备的放置框结构爆炸图;图9为一种熔喷布生产用模头自动清洁设备的多口导风板结构立体图;图10为一种熔喷布生产用模头自动清洁设备的安装块结构立体图。

19.图中:1、底座;2、第一驱动电机;21、清洗箱;22、传动轴;23、搅拌叶片;3、超声波换能器;4、热风机;41、支撑块;42、连接块;43、导热管;44、沥干板;45、沥干孔;46、红外光电开关;5、微型风速传感器;51、第一气缸;52、放置框;53、限位槽;54、顶紧块;55、清洗孔;56、安装孔;57、第二驱动电机;58、连接轴;59、扇叶;510、导风管;511、多口导风板;512、挤出模头;513、第二气缸;514、安装块;515、控制器;516、显示屏。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.参照图1-10,一种熔喷布生产用模头自动清洁设备,包括底座1,所述底座1的上表面设置有超声搅拌清洗机构,且超声搅拌清洗机构包括第一驱动电机2和超声波换能器3,通过所述超声波换能器3对挤出模头512进行超声清洗,同时,所述第一驱动电机2将电能转换成机械能,对处于超声清洗状态下的挤出模头512进行搅拌运动;所述超声搅拌清洗机构的右侧设置有水分烘干机构,且水分烘干机构包括热风机4,所述热风机4将电能转换成热能,对经超声搅拌清洗机构清洗完成后的挤出模头512表面和喷丝孔内所残留的水分进行烘干;所述超声搅拌清洗机构的上方设置有疏通检测机构,且疏通检测机构包括微型风速传感器5,所述微型风速传感器5对挤出模头512的喷丝孔内是否出现堵塞进行检测。

22.进一步地,所述超声搅拌清洗机构还包括清洗箱21,所述清洗箱21的材质为304l不锈钢板,所述第一驱动电机2固定安装在底座1的上表面,第一驱动电机2是嵌入在底座1的上表面,从而便于从底部对清洗箱21内部的清洗液进行搅拌,所述清洗箱21的下表面与底座1的上表面固定连接,所述清洗箱21位于第一驱动电机2的上方,所述第一驱动电机2的

输出轴通过联轴器固定安装有传动轴22,所述传动轴22的一端通过轴承贯穿并延伸至清洗箱21的内部,第一驱动电机2将电能转换成机械能,带动传动轴22在清洗箱21内做旋转运动。

23.进一步地,所述传动轴22的一端固定连接有搅拌叶片23,所述搅拌叶片23的材质为不锈钢,所述清洗箱21的内部设置有清洗液,四个所述超声波换能器3固定安装在清洗箱21的四周外表面,超声波换能器3开始工作,进而将外部超声波发生器设备发出的高频振荡信号,通过超声波换能器3转换成高频机械振荡而传播到清洗箱21内,利用超声波在清洗液中引起剧烈的紊流、气穴和震动对挤出模头512进行清洗,且在清洗的同时,利用第一驱动电机2带动搅拌叶片23对清洗液进行搅拌,从而提高对挤出模头512的清洗效果。

24.通过设置超声搅拌清洗机构,达到了实现将外部超声波发生器设备发出的高频振荡信号,通过超声波换能器3转换成高频机械振荡而传播到清洗箱21内,利用超声波在清洗液中引起剧烈的紊流、气穴和震动对挤出模头512进行清洗,且在清洗的同时,利用第一驱动电机2带动搅拌叶片23对清洗液进行搅拌,从而提高对挤出模头512的清洗效果。

25.进一步地,所述底座1的上表面固定安装有支撑块41,所述支撑块41的右侧表面固定安装有连接块42,所述热风机4固定安装在连接块42的正面,连接块42和热风机4配合使用,对热风机4的安装位置进行限位,从而便于对挤出模头512表面和喷丝孔内所残留的水分进行沥干,所述热风机4的出风口固定连接有导热管43,所述导热管43的一端固定连通有沥干板44,所述导热管43的一端与沥干板44的流道右侧内壁固定连通,所述沥干板44的上表面呈c形状,所述沥干板44的流道前部后内壁和后部前内壁均开设有呈矩形阵列分布的沥干孔45,所述沥干孔45的一端贯穿并延伸至沥干板44的内侧表面,所述沥干板44的下表面与清洗箱21的上表面接触,所述清洗箱21的上表面左侧固定安装有红外光电开关46,热风机4工作将电能转换成热能,将产生的热量通过导热管43热传导至沥干板44的流道内,因沥干板44流道与沥干孔45连通,所以,通过热量在沥干板44流道内流动,使热量从多个沥干孔45内散出,对经超声搅拌清洗机构清洗后挤出模头512表面和喷丝孔内所残留的水分残留水分进行热力式沥干,通过利用红外光电开关46的测量行程,对挤出模头512的沥干位置进行限位。

26.通过设置水分烘干机构,达到了将热风机4工作产生的热量通过导热管43热传导至沥干板44的流道内,因沥干板44流道与沥干孔45连通,所以,通过热量在沥干板44流道内流动,使热量从多个沥干孔45内散出,对经超声搅拌清洗机构清洗后挤出模头512表面和喷丝孔内所残留的水分残留水分进行热力式沥干,进而保证了挤出模头512喷丝孔后续的拉丝质量的效果。

27.进一步地,所述疏通检测机构还包括第一气缸51,所述第一气缸51固定安装在支撑块41的上表面,所述第一气缸51的壳体下端外表面贯穿并延伸至支撑块41的下表面,所述第一气缸51的活塞杆一端固定连接有放置框52,所述放置框52的内底壁呈倾斜状,放置框52用于对拆卸下来的挤出模头512进行放置,从而便于后续对其进行清洗,所述放置框52的右侧表面开设有限位槽53,所述挤出模头512放置在限位槽53的内壁,所述放置框52靠近限位槽53的右侧内壁螺纹连接有顶紧块54,顶紧块54与与挤出模头512配合使用,在将挤出模头512放置进放置框52的限位槽53后,通过顶紧块54对其进行固定,避免其在清洗过程过程中发生位置偏移,所述顶紧块54的左侧表面与挤出模头512的右侧表面接触,所述限位槽

53的左侧内壁和内底壁均开设有呈矩形阵列分布的清洗孔55,清洗孔55与限位槽53配合使用,使限位槽53的左侧内壁与内底壁均能与清洗箱21内的清洗液进行接触,且在放置框52离开清洗箱21,便于使挤出模头512表面和喷丝孔内所残留的水分残留的清洗液通过清洗孔55流出,所述清洗孔55的内壁贯通并延伸至放置框52的外表面。

28.进一步地,所述支撑块41的正面开设有安装孔56,所述安装孔56的后内壁固定安装有第二驱动电机57,第二驱动电机57与安装孔56配合使用,对第二驱动电机57的安装位置进行,同时,也间接对放置框52的初始位置进行限位,所述第二驱动电机57的输出轴通过联轴器固定安装有连接轴58。

29.进一步地,所述连接轴58的一端固定套接有扇叶59,所述支撑块41靠近安装孔56的前内壁固定连接有导风管510,所述导风管510的后端内壁与安装孔56的前内壁固定连通,第二驱动电机57将电能转换成机械能,带动连接轴58连接的扇叶59产生风能,从而将产生风能导入导风管510内。

30.进一步地,所述导风管510的前端内壁固定连通有多口导风板511,所述多口导风板511的出风口与挤出模头512的喷丝孔一一对应,因多口导风板511与导风管510之间连通,所以,流入导风管510内的风通过多口导风板511对挤出模头512的喷丝孔进行吹风,从而检测清洗完成后的挤出模头512的喷丝孔是否有堵塞,如果挤出模头512的某个喷丝孔有堵塞,将重新对挤出模头512的喷丝孔进行清洗,从而有效保证后续挤出模头512喷丝孔的拉丝质量,所述支撑块41的上表面固定安装有第二气缸513,所述第二气缸513的活塞杆一端固定连接有安装块514,将第二气缸513的活塞杆设计成类似c字形状,使得当第二气缸513的活塞杆伸缩时,带动安装块514在底座1的上方沿底座1的前后方向进行来回运动,第二气缸513在不工作时,处于伸出状态,所述第二气缸513位于第一气缸51的前部。

31.进一步地,所述安装块514的右侧表面呈c形状,二十二个所述微型风速传感器5以十一个为一组分为两组分别固定安装在所述安装块514的上表面和下表面,所述微型风速传感器5与挤出模头512的喷丝孔一一对应,在对挤出模头512的喷丝孔进行吹风时,出现两种情况:一是挤出模头512的所有喷丝孔没有堵塞,风穿过挤出模头512的喷丝孔后吹向与挤出模头512喷丝孔对应的微型风速传感器5,并被微型风速传感器5检测,二是挤出模头512的一个或多个喷丝孔出现堵塞,风在挤出模头512的喷丝孔内堵塞,此时,与挤出模头512喷丝孔对应的微型风速传感器5没有感应到风,进而再次对与挤出模头512进行清洗。

32.进一步地,所述底座1的上表面分别固定安装有控制器515和显示屏516,微型风速传感器5对挤出模头512喷丝孔内穿过的风进行检测,并在显示屏516上以曲线图显示,当挤出模头512的某个喷丝孔出现堵塞,由与挤出模头512喷丝孔对应的微型风速传感器5检测到后,通过显示屏516红灯显示并对挤出模头512进行再次清洗。

33.通过设置疏通检测机构,达到了设置微型风速传感器5对清洗完成后挤出模头512喷丝孔内是否出现堵塞进行检测,一旦检测到挤出模头512的某个喷丝孔出现堵塞时,立即对挤出模头512进行再次清洗。

34.工作原理:步骤一,旋下位于放置框52右侧的顶紧块54,将拆卸下的挤出模头512滑动插入限位槽53内并与限位槽53的左侧内壁接触,旋上顶紧块54对挤出模头512进行限位固定;步骤二,控制第一气缸51启动,此时的第二气缸513不工作状态,但第二气缸513处

于完全伸出,第一气缸51的活塞杆带动放置框52沿底座1的竖直方向向下做下降运动,使放置框52完全浸没在清洗液内,当红外光电开关46第一次感应到放置框52左侧表面时,只将信号反馈给控制器515,不做控制动作,且放置框52下表面不与位于清洗箱21内的搅拌叶片23发生接触,控制超声波换能器3和第一驱动电机2启动,超声波换能器3开始工作,进而将外部超声波发生器设备发出的高频振荡信号,通过超声波换能器3转换成高频机械振荡而传播到清洗箱21内,利用超声波在清洗液中引起剧烈的紊流、气穴和震动对挤出模头512进行清洗,且在清洗的同时,利用第一驱动电机2带动搅拌叶片23对清洗液进行搅拌;步骤三,清洗完成后,位于清洗箱21上表面左侧的红外光电开关46再次检测到放置框52的左侧表面,将信号反馈给控制器515,并做出控制动作,先控制第一气缸51暂时停止收缩,其次,控制热风机4工作,将电能转换成热能,将产生的热量通过导热管43热传导至沥干板44的流道内,因沥干板44流道与沥干孔45连通,所以,通过热量在沥干板44流道内流动,使热量从多个沥干孔45内散出,对经超声搅拌清洗机构清洗后挤出模头512残留水分进行热力式沥干;步骤四,沥干工作完成后,控制第一气缸51再次收缩,直至完全收缩,控制第二驱动电机57工作,将电能转换成机械能,带动连接轴58连接的扇叶59产生风能,并将产生风能导入导风管510内,因多口导风板511与导风管510之间连通,所以,流入导风管510内的风通过多口导风板511对挤出模头512的喷丝孔进行吹风,从而检测清洗完成后的挤出模头512的喷丝孔是否有堵塞,此时出现两种情况:一是挤出模头512的所有喷丝孔没有堵塞,风穿过挤出模头512的喷丝孔后吹向与挤出模头512喷丝孔对应的微型风速传感器5,并被微型风速传感器5检测,将检测信号在显示屏516显示,最后,将清洗完成的挤出模头512取下并更换;二是挤出模头512的一个或多个喷丝孔出现堵塞,风在挤出模头512的喷丝孔内堵塞,此时,与挤出模头512喷丝孔对应的微型风速传感器5没有感应到风,由与挤出模头512喷丝孔对应的微型风速传感器5检测到后,通过显示屏516红灯显示并对挤出模头512进行再次清洗,重复上述步骤二、步骤三和步骤四动作。

35.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1