一种中空三维卷曲聚乳酸短纤维、其制备方法和装置系统与流程

1.本发明属于聚乳酸纺丝技术领域,具体涉及一种中空三维卷曲聚乳酸短纤维、其制备方法和装置系统。

背景技术:

2.绿色纺织品、可生物降解材料已成为目前全世界所关注的热点。聚乳酸(pla)作为一种可生物降解的高分子聚合物,广泛应用于医疗、医学、农业、包装、服装业等领域,以替代传统材料。聚乳酸还是一种低能耗产品,比以替代石油产品为原料生产的聚合物低30-50%的能耗。在不可再生的石油资源枯竭期到来之前,石油及其衍生物市场价格暴涨,可再生的产品必将成为全球范围的紧张消费品。

3.聚乳酸纤维融合了天然纤维和合成纤维的优异性能,是新型的生态性纤维。聚乳酸可以通过溶液纺丝和熔融纺丝制成纤维。目前,溶液纺丝常用的溶剂有二氯甲烷、三氯甲烷、甲苯,但由于溶剂有毒,纺丝环境恶劣,工艺较为复杂,溶剂回收困难,限制了其工业化生产。聚乳酸也能使用熔纺设备进行熔融纺丝,因此,熔融纺丝更具有前途并成为工业化生产的主流。国外对聚乳酸纺丝的研究较早,相比之下,国内聚乳酸的生产技术仍属起步阶段。目前国内生产聚乳酸纤维的生产线基本都是在原聚酯纤维生产线的基础上通过对关键工序设备和流程进行改造和完善。但是,聚乳酸切片与聚酯切片的特性有显著差异,这决定了聚乳酸和聚酯的熔融纺丝工艺会有明显的不同,因此适合于聚乳酸的短纤维生产工艺仍有待于开发。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种中空三维卷曲聚乳酸短纤维、其制备方法和装置系统。本发明提供的装置系统和方法有效提高了聚乳酸的可纺性,可连续生产中空三维卷曲聚乳酸短纤维,且纤维定型效果良好,三维卷曲成型效果良好。

5.为达此目的,本发明采用以下技术方案:

6.第一方面,本发明提供一种用于制备中空三维卷曲聚乳酸短纤维的装置系统,其包括使聚乳酸依次通过的:切片干燥系统、单螺杆挤出机、纺丝箱体、高效急速环吹风装置、甬道、上油机、六辊牵引机、喂入机、横动往复机、集束架、下架导丝器、八辊导丝机、浸油槽、第一牵伸机、油浴牵伸槽、第二牵伸机、蒸汽水浴箱、第三牵伸机、紧张热定型辊、冷却喷淋装置、三辊导丝机、叠丝机、蒸汽预热箱、三维卷曲机、硅油喷洒装置、曳引张力机、切断机、铺丝机和松弛热定型装置;

7.其中,所述单螺杆挤出机的螺杆的长径比>27(例如可以是28、30、35、40、45、50等),螺槽深度为11.2-35.5mm(例如可以是11.2mm、11.5mm、12mm、13mm、15mm、18mm、20mm、22mm、25mm、28mm、30mm、32mm、35mm或35.5mm等)。

8.在本发明一些实施方式中,所述装置系统在松弛热定型装置之后还可以包括使聚乳酸依次通过的匀丝机、风送系统和打包机。

9.第二方面,本发明提供一种中空三维卷曲聚乳酸短纤维的制备方法,包括前纺步骤和后纺步骤;

10.所述前纺步骤包括:将聚乳酸切片依次进行干燥、单螺杆挤出机挤压熔融、纺丝箱体纺丝、冷却成型形成初生纤维和上油;

11.所述后纺步骤包括:将所述前纺步骤得到的上油的初生纤维依次进行集束、浸油、油浴牵伸、蒸汽水浴牵伸、紧张热定型、冷却喷淋、叠丝、蒸汽预热、三维卷曲、硅油喷洒、曳引切断和松弛热定型,得到中空三维卷曲聚乳酸短纤维。

12.本发明中,上述各设备的作用如下:

13.切片干燥系统:将湿的聚乳酸切片去除水分,得到满足纺丝工艺要求的含水率。

14.优选地,所述切片干燥系统包括使聚乳酸依次通过的转鼓干燥机和热风干燥塔,所述干燥的方法为:先用转鼓干燥机干燥,再用热风干燥塔连续干燥。

15.优选地,所述转鼓干燥机采用阶梯式干燥方式,先在95-100℃下干燥3h,然后在100-105℃下干燥3h,最后在105-110℃下干燥3h。

16.优选地,所述热风干燥塔的干燥温度为100-105℃,干燥时间为8-10h。

17.单螺杆挤出机:固态聚乳酸切片进入挤出机内,通过螺杆旋转将固态切片向前推进,切片在推进的过程中受热不断增高,直至熔化,在挤出头处以液态熔体的方式挤出。

18.在整个挤出过程中,螺杆完成以下三个操作:切片的供给、切片的熔融和熔体的计量挤出,同时使物料起到混匀和塑化作用。按物料在挤出机中状态,可将螺杆挤出机分成三个区域:固体区、融化区和熔体区。在固化区和熔体区是单相的,在融化区是两相并存。这和螺杆的几何分段:进料段、压缩段和计量段在一定程度上相一致。螺杆的直径通常指螺杆的外经。从流量计算公式可知它对挤出机有决定性影响。顺流产量与直径的平方(d2)成正比。然而直径太大会有其他方面的困难,如导致单位加热面积所需加热的物料增加,传热变差,功率消耗也与直径的平方成正比。长径比是指螺杆工作长度(不包括鱼雷头及附件)与外经之比。螺杆的加热面积和物料停留时间都与长度成正比。长径比大,有利于物料的混合塑化、提高熔体压力和减少逆流以及漏流损失。螺杆与套筒的间隙是螺杆挤出机的一个重要结构参数,特别在计量段,对产量影响很大,漏流流量与间隙的三次方成正比,当间隙=0.15d,漏流流量可达总量的三分之一之多。故在保证螺杆与套筒不产生刮磨的条件下,间隙应尽可能取小。但间隙越小,加工越困难,剪切生热也大。安装和运转时弯曲形成螺杆与套筒偏心也会使间隙难于控制,特别是在长螺杆的计量端,偏心后使间隙不匀,影响流量。一般螺杆间隙应小于0.003d。因此,螺杆挤出机的长径比有不断增大的趋势。目前,常规涤纶纺丝一般采用l/d=20-27的螺杆,但是因聚乳酸材料比普通聚酯切片特性粘度高,熔体流动性差,所以用常规螺杆挤出机会导致机头压力高,熔体停留时间长,高速率剪切应力会增加聚乳酸的降解。因此,本发明中选择长径比较大(l/d>27)、螺槽较浅(11.2-35.5mm)的螺杆挤出机。

19.单螺杆挤出机不同区段的温度有所不同,本发明中,挤压熔融的温度优选在210-240℃范围内。

20.纺丝箱体:从螺杆挤出机挤出的熔体经过“s”型熔体输送管进入纺丝箱体。纺丝箱体是一个矩形载热体加热箱,箱体内装有熔体分配管、计量泵和纺丝组件,箱体外包绝热材料,对熔体起保温作用。熔体在纺丝箱体内的流程为:进口法兰-分配头-分配管-冷冻阀-泵

座(计量泵)-小分配管-组件座(纺丝组件)。纺丝组件内由多层过滤网、海砂和喷丝板组成,过滤网和海砂用于过滤熔体内的杂质和稳定熔体流动速度,熔体先经过过滤网和海砂后,最后会从下方的喷丝板孔中挤出,本发明选用圆弧狭缝式“c”型喷丝板,当聚乳酸熔体挤出圆弧狭缝后,圆弧形熔体膨化,端部粘合,形成中空腔,经细化、固化后形成中空纤维。在纺丝箱体中熔体入口到每个纺丝部件的熔体分配管的长度相等,避免了每个纺丝位间管道的阻力差异,保证了每个纺丝位的熔体粘度,停留时间及其温度的一致性,保证了纺丝质量的均匀稳定。

21.聚乳酸材料比普通聚酯切片特性粘度高,熔体流动性差,因此用常规纺丝箱体会导致熔体管道阻力大、压力高、停留时间过长。而且由于聚乳酸对温度的敏感性非常高,一旦温度高且停留时间长,将导致其降解,甚至炭化,从而使可纺性变差,纺丝困难。有鉴于此,通过长期研究对改现有的纺丝工艺进行了改进。

22.优选地,本发明中进行低温纺丝,纺丝温度为220-230℃。

23.优选地,本发明中将所述单螺杆挤出机和纺丝箱体之间的熔体输送管,以及所述纺丝箱体内的熔体分配管的内壁的粗糙度从常规的1μm以上降低至0.8μm以下。

24.优选地,所述纺丝箱体内的每个熔体分配管的管程相等,且从常规的80cm缩短至40-60cm(例如可以是40cm、42cm、45cm、48cm、50cm、52cm、55cm、58cm或60cm等)。

25.优选地,所述纺丝箱体内的计量泵的底座部不安装过滤装置。

26.通过上述改进,能够有效缩短聚乳酸熔体在管道和纺丝箱体中的停留时间,防止熔体降解和堵塞计量泵的现象发生,从而提高了聚乳酸熔体的可纺性。

27.高效急速环吹风装置、甬道:高效急速环吹风装置是用于对刚从喷丝板中挤出的丝条进行冷却,使其形成初生纤维。甬道是为了保证丝条在冷却的过程中不被外界的风影响,起到屏障的作用。

28.本发明中,优选采用高效急速环吹风装置。相较于普通的中心外吹式环吹风装置,高效急速环吹风装置操作更加简单,而且环吹风冷却区段小(环吹风筒高度短),可以形成稳定的急速冷却风,使初生纤维形成良好的卷曲度。

29.优选地,所述高效急速环吹风装置的冷却风的风速为3-7m/s,风温为20-22℃,湿度为≥80%。

30.本发明中采用的冷却风风速较高,其目的是利用较大的风对丝条进行急速冷却,使丝条内外冷却不匀,从而使丝条产生一定的螺旋形状。

31.上油机:给经过冷却后的丝条进行上油,提高丝束的抱合力,减少摩擦力。

32.优选地,所述上油采用的油剂包括亲水油剂和抗静电剂,所述亲水油剂和抗静电剂的质量比为2:1,总浓度为10-12wt%。

33.六辊牵引机:经过上油后的丝束通过六辊牵引机的作用得到初步牵伸。

34.喂入机:将丝束通过一对大齿轮喂入到盛丝桶内(大齿轮相互咬合的过程中,丝束会在咬合部位落入盛丝桶)。

35.横动往复机:使盛丝桶前后左右均匀摆动,使丝束均匀地铺在盛丝桶内。

36.集束架、下架导丝器:盛丝桶集满后,丝束会经过集束架,在下架导丝器处集束在一起。

37.八辊导丝机:将盛丝桶内丝束导出,进入下一道工序。

38.浸油槽:将前纺纺丝油剂洗净,以防影响下道工序。

39.第一牵伸机、油浴牵伸槽、第二牵伸机:第一牵伸机与第二牵伸机形成第一道牵伸,牵伸过程中丝束经过油浴牵伸槽,油浴牵伸槽内添加相应浓度的油剂(即油浴牵伸)。

40.优选地,所述油浴牵伸采用的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比为2:1,总浓度为10-12wt%。

41.优选地,所述油浴牵伸的温度为70-75℃;例如可以是70℃、71℃、72℃、73℃、74℃或75℃等。

42.第二牵伸机、蒸汽水浴箱、第三牵伸机:第二牵伸机与第三牵伸机形成第二道牵伸,牵伸过程中丝束经过蒸汽水浴箱,蒸汽水浴箱内温度是由蒸汽提供,高温使丝束能够得到更好的二道牵伸(即蒸汽水浴牵伸)。

43.优选地,所述蒸汽水浴牵伸的温度为90-100℃;例如可以是90℃、92℃、93℃、95℃、96℃、98℃或100℃等。

44.优选地,所述油浴牵伸和蒸汽水浴牵伸的总牵伸倍率为3-4倍。

45.优选地,所述油浴牵伸的牵伸倍率为总牵伸倍率的60-70%(例如可以是60%、62%、63%、65%、66%、68%或70%等),所述蒸汽水浴牵伸的牵伸倍率为总牵伸倍率的30-40%(例如可以是30%、32%、33%、35%、36%、38%或40%等)。

46.紧张热定型辊:通过紧张热定型使蒸汽水浴牵伸后的丝束得到定型,辊速度与第三牵伸机速度相同,不再有牵伸。

47.其中,紧张热定型的温度优选为95-125℃(例如可以是95℃、100℃、105℃、110℃、115℃、120℃或125℃等),时间优选为7-9s。

48.冷却喷淋:丝束在油浴牵伸槽内浸没油剂经过第二牵伸机、第三牵伸机、紧张热定型辊的作用,残留的油剂已不能够满足纺纱的要求,所以在此处需要再补充油剂。

49.优选地,所述冷却喷淋采用的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比为2:1,总浓度为10-12wt%。

50.三辊导丝机:对丝束起到牵引的作用。

51.叠丝机:使两片丝束在此处叠成一片,进入下一道工序。

52.蒸汽预热箱:丝束在进入卷曲机前先进行预热,能够保证进入卷曲机后得到更好的卷曲效果。

53.优选地,所述蒸汽预热的温度为80-85℃。

54.三维卷曲机:给丝束进行三维卷曲,形成三维卷曲的效果。

55.硅油喷洒:给丝束上硅油,提供润滑的作用。

56.曳引张力机:丝束通过曳引张力机获得稳定的张力,在进入下道切断时,能够保证切断长度一致。

57.切断机:将丝束按照工艺要求进行切断。

58.铺丝机:使切断后落入链板上的丝均匀铺在链板上,有利于烘干。

59.松弛热定型:给卷曲后的丝束进行定型,同时烘干丝束内水分,使丝束达到工艺要求的回潮率。

60.优选地,所述松弛热定型的温度为50-60℃,例如可以是50℃、53℃、55℃、60℃等;时间为10-15min。

61.匀丝机:经过松弛热定型后的丝,在进入风送管道前先铺开,以便均匀落入风送管内。

62.风送系统、打包机:给成品后的短纤维进行打包。

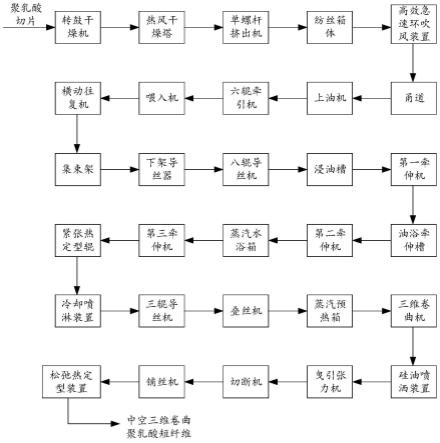

63.第三方面,本发明提供一种中空三维卷曲聚乳酸短纤维,由第一方面所述的制备方法制备得到。

64.与现有技术相比,本发明具有以下有益效果:

65.本发明提供的装置系统和制备方法通过对单螺杆挤出机、纺丝箱体、冷却风参数、纺丝油剂进行优化,能够有效减少聚乳酸在纺丝过程中的降解,提高聚乳酸的可纺性,可连续生产中空三维卷曲聚乳酸短纤维,且制备得到的中空三维卷曲聚乳酸短纤维定型效果良好,三维卷曲成型效果良好,具有蓬松性好的特点。

附图说明

66.图1为实施例1提供的装置系统的结构示意图;

67.其中,箭头所示方向为聚乳酸的流通方向。

具体实施方式

68.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述具体实施方式仅仅是帮助理解本发明,不应视为对本发明的具体限制。

69.本发明实施例中,亲水油剂为美国高尔斯顿公司的ps-9725#油剂;

70.抗静电剂为美国高尔斯顿公司的ps-6511#油剂。

71.实施例1

72.本实施例提供一种用于制备中空三维卷曲聚乳酸短纤维的装置系统,其结构示意图如图1所示,包括使聚乳酸依次通过的:切片干燥系统、单螺杆挤出机、纺丝箱体、高效急速环吹风装置、甬道、上油机、六辊牵引机、喂入机、横动往复机、集束架、下架导丝器、八辊导丝机、浸油槽、第一牵伸机、油浴牵伸槽、第二牵伸机、蒸汽水浴箱、第三牵伸机、紧张热定型辊、冷却喷淋装置、三辊导丝机、叠丝机、蒸汽预热箱、三维卷曲机、硅油喷洒装置、曳引张力机、切断机、铺丝机和松弛热定型装置;

73.其中,切片干燥系统包括使聚乳酸依次通过的转鼓干燥机和热风干燥塔;

74.单螺杆挤出机的螺杆的长径比>27,螺槽深度为11.2-35.5mm;

75.纺丝箱体内的每个熔体分配管的管程相等,为40-60cm;纺丝箱体内的计量泵的底座部无过滤装置;

76.单螺杆挤出机挤和纺丝箱体之间的熔体输送管,以及所述纺丝箱体内的熔体分配管的内壁的粗糙度为0.8μm以下。

77.实施例2

78.本实施例提供一种6.67dtex/64mm的中空三维卷曲聚乳酸短纤维,其制备方法如下:

79.(1)干燥:将聚乳酸切片加入转鼓干燥机中,先在95℃下干燥3h,然后在100℃下干燥3h,最后在105℃下干燥3h;然后切片转入热风干燥塔中,在103℃下干燥9h,测得切片含水量为小于20ppm;

80.(2)将干燥后的聚乳酸切片送入单螺杆挤出机中挤压熔融,形成熔体;

81.其中,单螺杆挤出机的螺杆的长径比为30,螺槽深度为35.5mm,从进料口到挤出头各段的温度依次为210℃、220℃、238℃、235℃、230℃、228℃;

82.(3)聚乳酸熔体经熔体输送管送入纺丝箱体中进行喷丝,形成熔体细丝;

83.其中,纺丝温度为220℃,纺丝箱体内的每个熔体分配管的管程为50cm,计量泵的底座部无过滤装置,熔体输送管和熔体分配管的内壁的粗糙度为0.8μm,喷丝板为圆弧狭缝式“c”型喷丝板,喷丝板圆弧狭缝间隙为3mm,微孔直径为1.5mm,喷丝速率为80m/min;

84.(4)熔体细丝进入高效急速环吹风装置中冷却成型,形成初生纤维;

85.其中,高效急速环吹风装置的冷却风风速为3m/s,风温为20℃,湿度为80%;

86.(5)上油机对初生纤维进行上油,采用的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比2:1,总浓度为10wt%;

87.(6)上油的初生纤维经六辊牵伸机、喂入机、横动往复机均匀地铺在盛丝桶内,盛丝桶集满后,丝束经过集束架,在下架导丝器处集束在一起,由八辊导丝机导出,经过浸油槽将前纺纺丝油剂洗净;

88.(7)浸油后的丝束依次经过第一牵伸机、油浴牵伸槽和第二牵伸机进行油浴牵伸,第二牵伸机、蒸汽水浴箱和第三牵伸机进行蒸汽水浴牵伸;

89.其中,油浴牵伸槽中添加的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比为2:1,总浓度为10wt%;油浴牵伸槽内的温度为70℃,蒸汽水浴箱内的温度为95℃,总牵伸倍率为3倍,油浴牵伸倍率比例为65%,蒸汽水浴牵伸倍率比例为35%;

90.(8)牵伸后的丝束依次进行紧张热定型、冷却喷淋补充油剂;

91.其中,紧张热定型的温度为110℃,时间为8s,紧张热定型辊速度与第三牵伸机速度相同,不再有牵伸;冷却喷淋采用的油剂与油浴牵伸槽内的油剂相同;

92.(9)丝束经过三辊导丝机牵引、叠丝机叠丝、蒸汽预热箱加热、三维卷曲机给丝束进行三维卷曲,形成三维卷曲的效果;

93.(10)三维卷曲后的丝束依次经过硅油喷洒、曳引张力机稳定张力、切断机切断、铺丝机均匀铺在链板上,进行松弛热定型,得到中空三维卷曲聚乳酸短纤维;

94.其中,松弛热定型的温度为50℃,时间为15min;

95.(11)风送系统和打包机对成品后的短纤维进行打包。

96.实施例3

97.本实施例提供一种6.67dtex/64mm的中空三维卷曲聚乳酸短纤维,其制备方法如下:

98.(1)干燥:将聚乳酸切片加入转鼓干燥机中,先在95℃下干燥3h,然后在100℃下干燥3h,最后在105℃下干燥3h;然后切片转入热风干燥塔中,在100℃下干燥10h,测得切片含水量为小于20ppm;

99.(2)将干燥后的聚乳酸切片送入单螺杆挤出机中挤压熔融,形成熔体;

100.其中,单螺杆挤出机的螺杆的长径比为40,螺槽深度为20mm,从进料口到挤出头各段的温度依次为210℃、220℃、238℃、235℃、230℃、228℃;

101.(3)聚乳酸熔体经熔体输送管送入纺丝箱体中进行喷丝,形成熔体细丝;

102.其中,纺丝温度为230℃,纺丝箱体内的每个熔体分配管的管程为60cm,计量泵的

底座部无过滤装置,熔体输送管和熔体分配管的内壁的粗糙度为0.8μm,喷丝板为圆弧狭缝式“c”型喷丝板,喷丝板圆弧狭缝间隙为3mm,微孔为1.5mm,喷丝速率为80m/min;

103.(4)熔体细丝进入高效急速环吹风装置中冷却成型,形成初生纤维;

104.其中,高效急速环吹风装置的冷却风风速为5m/s,风温为21℃,湿度为82%;

105.(5)上油机对初生纤维进行上油,采用的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比2:1,总浓度为10wt%;

106.(6)上油的初生纤维经六辊牵伸机、喂入机、横动往复机均匀地铺在盛丝桶内,盛丝桶集满后,丝束经过集束架,在下架导丝器处集束在一起,由八辊导丝机导出,经过浸油槽将前纺纺丝油剂洗净;

107.(7)浸油后的丝束依次经过第一牵伸机、油浴牵伸槽和第二牵伸机进行油浴牵伸,第二牵伸机、蒸汽水浴箱和第三牵伸机进行蒸汽水浴牵伸;

108.其中,油浴牵伸槽中添加的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比为2:1,总浓度为10wt%;油浴牵伸槽内的温度为75℃,蒸汽水浴箱内的温度为90℃,总牵伸倍率为4倍,油浴牵伸倍率比例为70%,蒸汽水浴牵伸倍率比例为30%;

109.(8)牵伸后的丝束依次进行紧张热定型、冷却喷淋补充油剂;

110.其中,紧张热定型的温度为125℃,时间为7s,紧张热定型辊速度与第三牵伸机速度相同,不再有牵伸;冷却喷淋采用的油剂与油浴牵伸槽内的油剂相同;

111.(9)丝束经过三辊导丝机牵引、叠丝机叠丝、蒸汽预热箱加热、三维卷曲机给丝束进行三维卷曲,形成三维卷曲的效果;

112.(10)三维卷曲后的丝束依次经过硅油喷洒、曳引张力机稳定张力、切断机切断、铺丝机均匀铺在链板上,进行松弛热定型,得到中空三维卷曲聚乳酸短纤维;

113.其中,松弛热定型的温度为60℃,时间为10min;

114.(11)风送系统和打包机对成品后的短纤维进行打包。

115.实施例4

116.本实施例提供一种6.67dtex/64mm的中空三维卷曲聚乳酸短纤维,其制备方法如下:

117.(1)干燥:将聚乳酸切片加入转鼓干燥机中,先在95℃下干燥3h,然后在100℃下干燥3h,最后在105℃下干燥3h;然后切片转入热风干燥塔中,在105℃下干燥8h,测得切片含水量为小于20ppm;

118.(2)将干燥后的聚乳酸切片送入单螺杆挤出机中挤压熔融,形成熔体;

119.其中,单螺杆挤出机的螺杆的长径比为50,螺槽深度为11.2mm,从进料口到挤出头各段的温度依次为210℃、220℃、238℃、235℃、230℃、228℃;

120.(3)聚乳酸熔体经熔体输送管送入纺丝箱体中进行喷丝,形成熔体细丝;

121.其中,纺丝温度为225℃,纺丝箱体内的每个熔体分配管的管程为40cm,计量泵的底座部无过滤装置,熔体输送管和熔体分配管的内壁的粗糙度为0.5μm,喷丝板为圆弧狭缝式“c”型喷丝板,喷丝板圆弧狭缝间隙为3mm,微孔直径为1.5mm,喷丝速率为80m/min;

122.(4)熔体细丝进入高效急速环吹风装置中冷却成型,形成初生纤维;

123.其中,高效急速环吹风装置的冷却风风速为7m/s,风温为22℃,湿度为85%;

124.(5)上油机对初生纤维进行上油,采用的油剂包括亲水油剂和抗静电剂,亲水油剂

和抗静电剂的质量比2:1,总浓度为10wt%;

125.(6)上油的初生纤维经六辊牵伸机、喂入机、横动往复机均匀地铺在盛丝桶内,盛丝桶集满后,丝束经过集束架,在下架导丝器处集束在一起,由八辊导丝机导出,经过浸油槽将前纺纺丝油剂洗净;

126.(7)浸油后的丝束依次经过第一牵伸机、油浴牵伸槽和第二牵伸机进行油浴牵伸,第二牵伸机、蒸汽水浴箱和第三牵伸机进行蒸汽水浴牵伸;

127.其中,油浴牵伸槽中添加的油剂包括亲水油剂和抗静电剂,亲水油剂和抗静电剂的质量比为2:1,总浓度为10wt%;油浴牵伸槽内的温度为73℃,蒸汽水浴箱内的温度为100℃,总牵伸倍率为3.5倍,油浴牵伸倍率比例为60%,蒸汽水浴牵伸倍率比例为40%;

128.(8)牵伸后的丝束依次进行紧张热定型、冷却喷淋补充油剂;

129.其中,紧张热定型的温度为95℃,时间为9s,紧张热定型辊速度与第三牵伸机速度相同,不再有牵伸;冷却喷淋采用的油剂与油浴牵伸槽内的油剂相同;

130.(9)丝束经过三辊导丝机牵引、叠丝机叠丝、蒸汽预热箱加热、三维卷曲机给丝束进行三维卷曲,形成三维卷曲的效果;

131.(10)三维卷曲后的丝束依次经过硅油喷洒、曳引张力机稳定张力、切断机切断、铺丝机均匀铺在链板上,进行松弛热定型,得到中空三维卷曲聚乳酸短纤维;

132.其中,松弛热定型的温度为55℃,时间为13min;

133.(11)风送系统和打包机对成品后的短纤维进行打包。

134.对比例1

135.提供一种中空三维卷曲聚乳酸短纤维,其制备方法与实施例1的区别仅在于:单螺杆挤出机的螺杆的长径比为25,螺槽深度为45mm。

136.对比例2

137.提供一种中空三维卷曲聚乳酸短纤维,其制备方法与实施例1的区别仅在于:使用常规聚酯纺丝箱体进行纺丝,其每个熔体分配管的管程为80cm,计量泵的底座部设置有过滤装置,熔体输送管和熔体分配管的内壁的粗糙度为1.0μm。

138.对比例3

139.提供一种中空三维卷曲聚乳酸短纤维,其制备方法与实施例1的区别仅在于:使用常规环吹风装置进行冷却,其冷却风的风速为2m/s,风温为20℃,湿度为80%。

140.对比例4

141.提供一种中空三维卷曲聚乳酸短纤维,其制备方法与实施例1的区别仅在于:前纺上油采用的油剂为亲水油剂,浓度为10wt%。

142.对比例5

143.提供一种中空三维卷曲聚乳酸短纤维,其制备方法与实施例1的区别仅在于:前纺上油采用的油剂为抗静电剂,浓度为10wt%。

144.对比例6

145.提供一种中空三维卷曲聚乳酸短纤维,其制备方法与实施例1的区别仅在于:前纺上油采用的油剂的浓度为5wt%。

146.上述实施例和对比例的实验结果如下表1所示:

147.表1

[0148][0149]

从表1的实验结果可以看出,本发明提供的方法有效提高了聚乳酸的可纺性,可连续生产中空三维卷曲聚乳酸短纤维,且纤维定型效果良好,三维卷曲成型效果良好。

[0150]

其中,与实施例2相比,对比例1由于使用的单螺杆挤出机的螺杆长径比较小,螺槽深度较深,导致前纺组件和熔体管道压力高,无法正常出丝,并且考虑到安全因素,前纺被迫停车,未进行后纺实验。

[0151]

对比例2由于使用常规的聚酯纺丝箱体进行纺丝,导致聚乳酸在纺丝箱体内的停留时间较长,聚乳酸发生一定程度的降解,因此前纺在纺丝时出现大量单体和降解料,使得前纺疵点太多,无法正常生产。

[0152]

对比例3由于冷却风的风速较低,导致前纺阶段初生丝没有受到急速冷却,未产生内外收缩不匀现象,导致后纺成品丝三维卷曲效果不好。

[0153]

对比例4-6由于未采用本技术特定的纺丝油剂,导致前纺阶段六辊牵伸机易缠辊,无法正常生产。

[0154]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的

范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1