纳米复合纤维纺丝液的制备方法及纳米复合纤维

1.本发明属于纤维材料的技术领域,尤其涉及一种甲壳素-蚕丝纳米复合纤维纺丝液的制备方法以及采用该纺丝液制得的纳米复合纤维。

背景技术:

2.甲壳素是一种十分重要的天然多糖,首次被发现于1884年。甲壳素是世界上存量仅次于纤维素的第二大聚合物。这种生物聚合物存在于各种各样的生物体,每年都会有数目十分可观的甲壳素相关的产品被生产出来。在自然界中,甲壳素常存在于真菌的细胞壁、节肢动物(如虾、蟹、昆虫)的外骨骼、软体动物的齿舌或喙突、鱼鳞。甲壳素溶解后可以制备甲壳素纤维、甲壳素膜、甲壳素水凝胶、甲壳素气凝胶、甲壳素微球等新材料,又因其具有良好的生物相容性、生物可降解性、无毒性,故而在组织工程、伤口愈合、药物缓释、基因载体等领域有良好的应用前景(zhang j,yan n.formic acid-mediated liqu efaction of chitin[j].green chemistry,2016,18(18):5050-5058.)。

[0003]

蚕丝由丝素蛋白和丝胶蛋白构成,其中丝素蛋白约占蚕丝大的75~83%。丝素蛋白与人体组织生物相容性高,药物渗透强,以及良好的机械性能,因此被广泛应用于生物医学、医疗材料、日化产品、组织工程和药物输送系统。同时,可溶性再生丝素蛋白还具有乳化、起泡和凝胶等功能特性(陈佳弘,江虹锐,余炼,等.丝素蛋白在氯化钙-乙醇-水体系中的溶解行为及其结构的变化[j].现代食品科技,2017,33(9):37-45.)。

[0004]

目前,有报道将甲壳素与蚕丝结合起来主要应用于混纺面膜(如申请号为cn201510583229.7的中国专利文献),具体制备方法为含有营养液的甲壳素纤维蚕丝纤维混纺层由经纱线组和纬纱线组互相交织形成,该混纺过程所得产物强力较差,无法体现出良好的生物性能,且织造过程繁琐,这对于工业化应用十分不利。因此利用交织技术将两种纤维材料结合起来的效率有待提高。有报道将甲壳素与壳聚糖结合起来纺丝(如申请号为202010841120.x的中国专利文献),具体制备方法为:将甲壳素纳米纤丝置于水中进行均化处理,得到甲壳素水悬浮液;将壳聚糖粉末添加到甲壳素水悬浮液中进行混匀,得到混合液;往混合液中添加乙酸水溶液进行混匀,得到纺丝原液;将纺丝原液进行过滤和脱气处理后,再置于沉淀剂中进行凝固浴和拉伸处理,得到所述甲壳素-壳聚糖纳米复合纤维。该纤维具有优异的力学性能,但受到高成本、高能耗、过程繁杂、对纺丝液不稳定等的约束,工业化生产发展缓慢。

[0005]

现有技术中关于直接制备甲壳素-蚕丝纳米复合纤维的报道还是一片空白。相较于强碱性水溶液和浓酸溶剂,甲壳素和蚕丝在弱酸中更加稳定,不易发生甲壳素分子链和蚕丝分子链的降解。

技术实现要素:

[0006]

针对现有技术存在的不足,本发明以甲壳素作为基体材料,蚕丝纳米纤丝作为增强材料,通过湿法纺丝工艺进行制备,可得到高强度、高韧性、可生物降解、无细胞毒性、环

境友好的纳米复合纤维。

[0007]

为达到上述目的,本发明采用以下技术方案:

[0008]

一种纳米复合纤维纺丝液的制备方法,至少包括以下步骤:

[0009]

s1:将预定质量比的氯化钙粉末溶解于甲酸溶液中,并搅拌混合;

[0010]

s2:将甲壳素原料加入到步骤s1制得氯化钙/甲酸溶液中,并在预定温度下进行搅拌0-60min;

[0011]

s3:将蚕丝原料加入步骤s2制得的甲壳素/氯化钙/甲酸的混合液中,继续搅拌0-60min,再将甲壳素、蚕丝、氯化钙、甲酸的混合液静置0-7天,静置温度为-10-99℃,得到甲壳素含量为0.05-11.7%、蚕丝含量为甲壳素含量0.01-100%的甲壳素-蚕丝纳米复合纤维纺丝液。

[0012]

进一步地,所述步骤s1中,氯化钙与甲酸的质量比为0:100到40:60。

[0013]

进一步地,所述步骤s2中,搅拌温度为9-99℃。

[0014]

进一步地,所述步骤s1中的氯化钙粉末为含水量为0-3wt%且在室温环境下呈固态的氯化钙固体。

[0015]

进一步地,所述步骤s1中的甲酸溶液为含水量为0-3wt%且在室温环境下呈液态的甲酸液体。

[0016]

进一步地,所述步骤s2中的甲壳素原料为蟹的外壳、虾的外壳、鱿鱼的外壳、乌贼软骨和/或表皮,肢节动物的外壳、蘑菇的细胞壁、木耳的细胞壁及真菌类的细胞壁中的一种或多种的组合。

[0017]

进一步地,所述步骤s3中的蚕丝原料为桑蚕丝、柞蚕丝、木薯蚕丝、樟蚕丝、柳蚕丝或者天蚕丝的一种或几种的组合。

[0018]

同时,本发明还提供了一种纳米复合纤维,所述复合纤维采用上述技术方案制备得到的甲壳素-蚕丝纳米复合纤维纺丝液先进行离心脱泡,然后进行凝固浴和牵伸处理制得。

[0019]

进一步地,所述离心脱泡操作的转子转速为5000-150000rpm,离心脱泡时间为0.5-120min。

[0020]

进一步地,所述凝固浴采用乙醇含量为50-100%的水溶液,所述牵伸操作中成丝的牵伸比为1-2。

[0021]

与现有技术相比,本发明的有益效果为:

[0022]

1)本发明以甲壳素作为基体材料,蚕丝纳米纤丝作为增强材料,通过湿法纺丝工艺进行制备,蚕丝纤丝的加入增强了甲壳素纤维物理性能的同时,较好地保留了两者的生物活性,赋予了复合纳米纤维优异的强度和韧性,同时使得纳米复合纤维具有优异的生物医学功能和优良的吸湿保温功能,可得到高强度、高韧性、可生物降解、无细胞毒性、环境友好的纳米复合纤维,本发明制备得到的该纳米复合纤维可以应用于生物与医学领域(手术缝合线等)、纺织服装行业;

[0023]

2)本发明通过添加适量的蚕丝可使得甲壳素丝的力学性能与拉伸性能提升,制得得到的复合纤维的成丝平均拉伸应力可达到110mpa,且最高可达到142mpa;

[0024]

3)本发明以化学方法溶解甲壳素与蚕丝,并进行纺丝,因甲酸溶解甲壳素和蚕丝作用条件要求更低,可在更低温度下和更短时间内达到能耗低效益高、低碳溶解蚕丝和甲

壳素的目的,该方法降低了能耗,提高了生产效率,避免了甲壳素和蚕丝的过度降解。

附图说明

[0025]

图1为本发明的蚕丝/甲壳素纳米复合纤维的生产工艺流程图;

[0026]

图2为相同条件下所制备的蚕丝/甲壳素溶液和甲壳素溶液及其湿丝和干丝照片;图中(a)为蚕丝/甲壳素溶液,(d)为甲壳素溶液,(b)为蚕丝/甲壳素溶液湿丝,(e)为甲壳素湿丝,(c)为蚕丝/甲壳素溶液干丝(c),(f)为甲壳素干丝;

[0027]

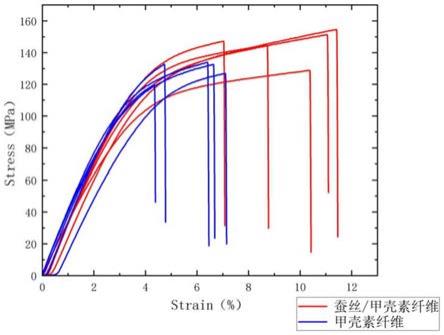

图3为不同溶剂所制备的纤维成丝的力学性能测试图,图中红色表示本发明制备的蚕丝/甲壳素纤维,蓝色为对比的甲壳素纤维。

具体实施方式

[0028]

下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

[0029]

如图1所示,本发明提供了一种纳米复合纤维纺丝液的制备方法至少包括以下步骤:

[0030]

s1:将预定质量比的氯化钙粉末溶解于甲酸溶液中,并搅拌混合;

[0031]

s2:将甲壳素原料加入到步骤s1制得氯化钙/甲酸溶液中,并在预定温度下进行搅拌0-60min;

[0032]

s3:将蚕丝原料加入步骤s2制得的甲壳素/氯化钙/甲酸的混合液中,继续搅拌0-60min,再将甲壳素、蚕丝、氯化钙、甲酸的混合液静置0-7天,静置温度为-10-99℃,得到甲壳素含量为0.05-11.7%、蚕丝含量为甲壳素含量0.01-100%的甲壳素-蚕丝纳米复合纤维纺丝液。

[0033]

同时,还涉及一种采用上述甲壳素-蚕丝纳米复合纤维纺丝液制备的纳米复合纤维,该纳米复合纤维制备方法为:将甲壳素-蚕丝纳米复合纤维纺丝液先进行离心脱泡,然后进行凝固浴和牵伸处理。

[0034]

实施例1

[0035]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0036]

实施例2

[0037]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.0526g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0038]

实施例3

[0039]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.1578g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺

性的纺丝液。

[0040]

实施例4

[0041]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.2630g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0042]

实施例5

[0043]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.526g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0044]

实施例6

[0045]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取1.315g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0046]

实施例7

[0047]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称2.630g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0048]

实施例8

[0049]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称5.26g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在室温下(25℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0050]

实施例9

[0051]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0052]

实施例10

[0053]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.0526g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0054]

实施例11

[0055]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.1578g蚕丝粉末加入甲壳素溶液中,室温

下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0056]

实施例12

[0057]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.2630g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0058]

实施例13

[0059]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.526g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0060]

实施例14

[0061]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取1.315g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0062]

实施例15

[0063]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称2.630g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0064]

实施例16

[0065]

称取5g氯化钙粉末、95g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称5.26g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0066]

实施例17

[0067]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0068]

实施例18

[0069]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.0526g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0070]

实施例19

[0071]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入

5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.1578g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0072]

实施例20

[0073]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.2630g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0074]

实施例21

[0075]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取0.526g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0076]

实施例22

[0077]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称取1.315g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0078]

实施例23

[0079]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称2.630g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0080]

实施例24

[0081]

称取10g氯化钙粉末、90g甲酸液体加入烧杯中,室温下(25℃)搅拌溶解,再加入5.26g甲壳素,室温下(25℃)搅拌10min;再称5.26g蚕丝粉末加入甲壳素溶液中,室温下(25℃)搅拌(900rpm)1h后,在低温下(0℃)静置7h,溶液呈棕色透明状,即获得具有可纺性的纺丝液。

[0082]

实施例1-24实施条件及结果汇总如表1所示:

[0083]

表1实施例1~24实施条件及结果汇总

[0084][0085][0086]

从表中可以看出,

[0087]

1)同等条件下,甲壳素/蚕丝的甲酸/氯化钙溶液的成丝拉伸应力优于甲壳素的甲酸/氯化钙溶液湿法纺丝所得成丝,说明甲壳素/蚕丝力学性能有所改善。

[0088]

2)综合实施例1~16的结果,证明氯化钙/甲酸溶液可以在较低温度下、较稳定地溶解蚕丝和甲壳素。

[0089]

3)同等条件下,在蚕丝固含量为3wt%时,成丝的平均拉伸性能最好,说明此时甲酸/氯化钙溶液溶解蚕丝、甲壳素后体系中的可用于溶解材料的甲酸余量较少或完全消耗,甲壳素材料的降解程度较低或者没有发生。

[0090]

4)综合实施例9-24的结果,证明提高氯化钙/甲酸溶液中氯化钙的质量分数,促进甲壳素溶解,体系中用于溶解部分的甲酸的消耗量减少,进而导致甲壳素材料的降解量增

加,性能下降。

[0091]

此外,为比较本发明和甲壳素纤维的优劣,采用实施例9和实施例11所得溶液进行比较,如图2所示,可以看出,本发明可以溶解甲壳素/蚕丝得到透明溶液,并成功制备获得成丝,且与甲壳素溶于甲酸、氯化钙无明显差异。

[0092]

图3比较了实施例9与实施例11制备的两种纤维的力学性能,可以看出蚕丝/甲壳素纤维的力学性能明显高于甲壳素纤维成丝,具体的测试参数如表2所示。

[0093]

表2实施例9与实施例11制备的两种纤维成丝力学性能比较

[0094]

溶剂应力(mpa)应变(%)蚕丝/甲壳素纤维145.41

±

25.989.71

±

4.40甲壳素纤维129.27

±

14.125.85

±

2.76

[0095]

从表2中可以看到,本发明制备的甲壳素/蚕丝纤维力学性能比纯甲壳素纤维提高了13%,拉伸性能提高了66%。

[0096]

综上,本发明制备得到的纳米复合材料通过以甲壳素作为基体材料,蚕丝纳米纤丝作为增强材料,蚕丝纤丝的加入增强了甲壳素纤维物理性能的同时,较好地保留了两者的生物活性。这种有机结合赋予了复合纳米纤维优异的强度和韧性,同时使得纳米复合纤维具有优异的生物医学功能和优良的吸湿保温功能,进而使该蚕丝/甲壳素纳米复合纤维可以应用于生物与医学领域(手术缝合线等)、纺织服装行业。

[0097]

以上仅为本发明的较佳实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1