一种禾草类纤维材料直接制备微纳米纤维素的方法

1.本发明涉及农林废弃物资源化利用领域,具体涉及一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和小分子化学品的工艺方法。

背景技术:

2.自20世纪70年代以来,生物质的直接液化已被广泛报道,被认为是木质纤维素生物质热化学转化为生物化学品和液体生物燃料的一种可行性途径。目前,大量液化研究的文献都在亚/超临界条件下进行,以生产生物油为主。但是,生物油的生成往往需要较高的反应温度(250~400℃),而如此高的反应温度所制备的生物油却存在着产率低(小于40%)、hhv值低、热稳定性差、组成复杂等缺点,这对生物油的分离和精炼过程造成了巨大的障碍。因此,寻求合适的资源化方式是必要的。

3.目前来说,木质纤维素除高温液化利用途径外,在制浆、生物质基材料、生物质化学品等领域也有所利用,但是主流的硫酸盐法制浆会产生含硫有害物质,对环境污染大,且禾草类制浆还存在得率低、碱耗大工艺冗长、后续化学品消耗大、效率低等问题。

技术实现要素:

4.为了更绿色、安全、高效地制备微纳米纤维素和化学品,本发明提出一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,引入有机溶剂进行液化,实现低温下碳水化合物和木质纤维素的高效降解,一步得到微纳米纤维素和化学品。

5.本发明通过下述技术方案实现:

6.一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

7.(1)将禾草类纤维材料、氢氧化钠、乙醇、水进行混合,混合物在氧气气氛下进行反应,将反应后的产物置于350目的浆袋中,浆袋置于水中充分搓洗,得到残渣和透过浆袋的产物;

8.(2)步骤(1)透过浆袋的产物在高速离心机中进行固液离心分离,得到残留物和分离液,残留物为微纳米纤维素;

9.(3)将步骤(2)中所得的残留物加水后置于带有超声探头的超声分散仪中,超声30~60min后保存,即为含有纳米纤维素的样品;步骤(2)中的分离液中含小分子化学品,化学品主要包括木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

10.步骤(1)禾草类纤维材料为禾草类纤维原料或碱处理之后的禾草类纤维材料,禾草类纤维原料包括大麻杆、蔗渣、蔗髓等,经过碱处理之后的禾草类纤维材料的制备方法为:将禾草类纤维原料与氢氧化钠溶液按照质量体积比kg:l为1:5~15混合,氢氧化钠溶液的质量分数为5~15wt%,混合物在50℃处理2小时,反应后蒸馏水洗涤至中性,干燥后保存。

11.步骤(1)氢氧化钠为禾草类纤维材料质量的30~60%w/w,反应液(水+乙醇)与禾草类纤维材料的体积质量比ml:g为5~15:1,乙醇占反应液(水+乙醇)体积的30~60%。

12.步骤(1)氧气气氛的氧气压力为0.4~0.6mpa,在反应过程中充氧气1~3次,每次2~5min。

13.步骤(1)反应温度为110~130℃,反应时间2~3h,从室温升温至反应温度的时间为1h。

14.步骤(2)高速离心机进行固液离心分离时的转速为4000~6000rpm,离心时间8~12min。

15.步骤(3)超声时残留物占水的质量百分比为0.5~5.0wt.%,超声功率为600~1200w。

16.本发明相对于现有技术,具有如下的优点及效果:

17.本发明在氧气辅助碱-醇/水体系下实现低温制备微/纳米纤维素和化学品,且通过低功率短时超声生产纳米级纤维素;相对于现有纳米纤维素和生物质化学品生产技术,本发明实现了在低温下一锅法微纳米纤维素和生物质化学品的直接制备,为禾草类纤维材料制备微/纳米纤维素纤维和化学品工艺工业化应用提供可行性。

18.本发明为禾草类纤维材料高值化利用的无废物型生物质精炼模式提供了新的解决方案,生产过程未添加无毒无害的化学品,反映了绿色化学的新思路,对循环经济具有重要意义。

19.本发明通过利用低温下氧气辅助碱-醇/水体系制备微纳米纤维素纤维和生物质化学品,实现无废生物精炼,其工艺操作简单,切实可行,过程绿色环保,且同时实现了微纳米纤维素纤维和生物质化学品的制备和禾草类纤维材料的高值化利用,符合“生物质资源化利用”的理念。

附图说明

20.图1为实施例1的残留物(a)和600w超声30min所得纳米纤维素(b)的sem图;

21.图2为实施例1的分离液(a)和对比例1的分离液(b)的gc-ms图。

具体实施方式

22.下面结合具体实施例对本发明作进一步说明。

23.实施例1

24.一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

25.(1)大麻杆碱提预处理:将大麻杆、氢氧化钠溶液加入到带搅拌釜的不锈钢反应釜中进行碱抽提反应,其中大麻杆芯质量为1.5kg,浓度质量分数10%的氢氧化钠溶液15l,反应温度50℃,反应时间2h,将反应后的大麻杆芯用蒸馏水洗涤至中性,风干后保存;

26.(2)微纳米纤维素和化学品的制备:取步骤(1)中碱提后的大麻杆芯80g、32g氢氧化钠、120ml乙醇、280ml去离子水充分混合均匀后置于1l的高压不锈钢瓶中,排空后通入分压为0.5mpa的氧气,然后从室温开始升温1h到120℃,保温时间2.5h进行反应,整个反应过程充氧2次,每次4min;

27.(3)将步骤(2)反应后的产物置于350目的浆袋中,放入水中充分搓洗,重复四次,进行第一次固液分离,得到固体残渣和透过浆袋的产物,将透过浆袋的产物在高速离心机中进行第二次的固液分离,离心分离时的转速为4000rpm,离心时间12min,得到残留物和分离液;

28.(4)将步骤(3)的残留物加水后置于带有超声探头的超声分散仪中,残留物占水的质量百分比为0.5wt%,在600w超声30min,得到纳米级别的球形纤维素;

29.(5)将步骤(3)的分离液衍生化后通过气相色谱-质谱联用仪测定液化产品组成,主要为木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

30.对比例1

31.将经过漂白去木素后的大麻杆替换实施例1的普通大麻杆,按照实施例1的方法处理后得到残留物和分离液。

32.图1为实施例1步骤(3)中残留物(图1a)和步骤(4)超声后的纳米纤维素颗粒(图1b)的sem图,从图中可知,超声后得到的纤维素颗粒粒径更小更均匀,为纳米级。

33.图2实施例1的分离液(图2a)和对比例1的分离液(图2b)的gc-ms图,由图2可以看出,对比例1的分离液组成保留时间在10min之前,与图2a中相对应,在保留时间15min左右峰面积最大,为分离液中的主要液化产物。

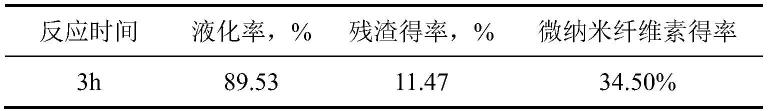

34.表1为实施例1的液化程度,由表1可知,本实施例所得固体残渣得率为11.47%,可实现89.53%的液化率,其中为微纳米纤维素得率为34.5%。

35.表1

[0036][0037]

表2为实施例1中分离液中化学品的组成及含量,结合图2可以说明保留时间在10min中前的组成均为纤维素降解组成,而保留时间在10min以后的组成均为苯环衍生物,为木质素降解产物,其中丁香醛和香草醛为主要产物,含量约为25%。

[0038]

表2

[0039]

[0040][0041]

实施例2

[0042]

一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

[0043]

(1)蔗渣碱提预处理:将蔗渣、氢氧化钠溶液加入到带搅拌釜的不锈钢反应釜中进行碱抽提反应,其中蔗渣质量为1.5kg,浓度质量分数15%的氢氧化钠溶液7.5l,反应温度50℃,反应时间2h,将反应后的蔗渣用蒸馏水洗涤至中性,风干后保存;

[0044]

(2)微纳米纤维素和化学品的制备:取步骤(1)中碱提后的蔗渣80g、48g氢氧化钠、360ml乙醇、440ml去离子水充分混合均匀后置于3l的高压不锈钢瓶中,排空后通入分压为0.6mpa的氧气,然后从室温开始升温1h到110℃,保温时间3h进行反应,整个反应过程充氧3次,每次2min;

[0045]

(3)将步骤(2)反应后的产物置于350目的浆袋中,放入水中充分搓洗,重复四次,进行第一次固液分离,得到固体残渣和通过浆袋的产物,将通过浆袋的产物在高速离心机中进行第二次的固液分离,离心分离时的转速为6000rpm,离心时间8min,得到残留物和分离液;

[0046]

(4)将步骤(3)的残留物加水后置于带有超声探头的超声分散仪中,残留物占水的质量百分比为5.0wt.%,1200w超声30min,得到纳米级别的球形纤维素;

[0047]

(5)将步骤(3)中含化学品的分离液衍生化后通过gc-ms测定液化产品组成,主要为木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

[0048]

实施例3

[0049]

一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

[0050]

(1)蔗髓碱提预处理:将蔗渣、氢氧化钠溶液加入到带搅拌釜的不锈钢反应釜中进行碱抽提反应,其中蔗渣质量为1.5kg,浓度质量分数5%的氢氧化钠溶液22.5l,反应温度50℃,反应时间2h,将反应后的蔗渣用蒸馏水洗涤至中性,风干后保存;

[0051]

(2)微纳米纤维素和化学品的制备:取步骤(1)中碱提后的蔗渣80g、24g氢氧化钠、750ml乙醇、450ml去离子水充分混合均匀后置于5l的高压不锈钢瓶中,排空后通入分压为0.4mpa的氧气,充氧时间为5min,然后从室温开始升温1h到130℃,保温时间2h进行反应,整个反应过程充氧1次,每次5min;

[0052]

(3)将步骤(2)反应后的产物置于350目的浆袋中,放入水中充分搓洗,重复四次,进行第一次固液分离,得到固体残渣和通过浆袋的产物,将通过浆袋的产物在高速离心机中进行第二次的固液分离,离心分离时的转速为5000rpm,离心时间10min,得到残留物和分离液;

[0053]

(4)将步骤(3)的残留物加水后置于带有超声探头的超声分散仪中,残留物占水的质量百分比为2.0wt.%,在800w超声40min,得到纳米级别的球形纤维素;

[0054]

(5)将步骤(3)中含化学品的液体衍生化后通过gc-ms测定液化产品组成,主要为木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

[0055]

实施例4

[0056]

一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

[0057]

(1)微纳米纤维素和化学品的制备:取大麻杆80g、32g氢氧化钠、120ml乙醇、280ml去离子水充分混合均匀后置于1l的高压不锈钢瓶中,排空后通入分压为0.5mpa的氧气,然后从室温开始升温1h到120℃,保温时间3h进行反应,整个反应过程充氧3次,每次2min;

[0058]

(2)将步骤(1)反应后的产物置于350目的浆袋中,放入水中充分搓洗,重复四次,进行第一次固液分离,得到固体残渣和通过浆袋的产物,将通过浆袋的产物在高速离心机中进行第二次的固液分离,离心分离时的转速为4000rpm,离心时间12min,得到残留物和分离液;

[0059]

(3)将步骤(2)的残留物加水后置于带有超声探头的超声分散仪中,残留物占水的质量百分比为0.5wt.%,在1200w超声30min,得到纳米级别的球形纤维素;

[0060]

(4)将步骤(2)中含化学品的分离液衍生化后通过gc-ms测定液化产品组成,主要为木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

[0061]

表3为实施例4未碱提大麻杆直接液化反应后的液化程度,由表3可知,本实施例所得固体残渣得率为44.13%,可实现55.87%的液化率,其中为微纳米纤维素得率为12.80%。

[0062]

表3

[0063]

[0064]

实施例5

[0065]

一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

[0066]

(1)微纳米纤维素和化学品的制备:取蔗渣80g、48g氢氧化钠、360ml乙醇、440ml去离子水充分混合均匀后置于1l的高压不锈钢瓶中,排空后通入分压为0.5mpa的氧气,然后从室温开始升温1h到130℃,保温时间1h进行反应,整个反应过程充氧2次,每次5min;

[0067]

(2)将步骤(1)反应后的产物置于350目的浆袋中,放入水中充分搓洗,重复四次,进行第一次固液分离,得到固体残渣和通过浆袋的产物,将通过浆袋的产物在高速离心机中进行第二次的固液分离,离心分离时的转速为6000rpm,离心时间8min,得到残留物和分离液;

[0068]

(3)将步骤(2)的残留物加水后置于带有超声探头的超声分散仪中,残留物占水的质量百分比为5.0wt.%,在600w超声60min,得到纳米级别的球形纤维素;

[0069]

(4)将步骤(2)中含化学品的分离液衍生化后通过gc-ms测定液化产品组成,主要为木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

[0070]

实施例6

[0071]

一种氧气辅助碱-醇/水体系下禾草类纤维材料直接部分液化制备微纳米纤维素和化学品的工艺方法,包括以下步骤:

[0072]

(1)微纳米纤维素和化学品的制备:取蔗髓80g、24g氢氧化钠、720ml乙醇、480ml去离子水充分混合均匀后置于1l的高压不锈钢瓶中,排空后通入分压为0.5mpa的氧气,然后从室温开始升温1h到110℃,保温时间3h进行反应,整个反应过程充氧2次,每次4min;

[0073]

(2)将步骤(1)反应后的产物置于350目的浆袋中,放入水中充分搓洗,重复四次,进行第一次固液分离,得到固体残渣和通过浆袋的产物,将通过浆袋的产物在高速离心机中进行第二次的固液分离,离心分离时的转速为5000rpm,离心时间10min,得到残留物和分离液;

[0074]

(3)将步骤(2)的残留物加水后置于带有超声探头的超声分散仪中,残留物占水的质量百分比为2.0wt.%,在800w超声40min,得到纳米级别的球形纤维素;

[0075]

(4)将步骤(2)中含化学品的分离液衍生化后通过gc-ms测定液化产品组成,主要为木质素降解生成的丁香醛和香草醛,还有部分纤维素降解生成的小分子酸。

[0076]

上述各实施例仅用以说明本发明的技术方案,而非对其限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1