一种超细抗静电涤棉复合丝及其制备方法与抗静电面料与流程

1.本技术涉及纤维加工技术的领域,更具体地说,它涉及一种超细抗静电涤棉复合丝及其制备方法与抗静电面料。

背景技术:

2.涤棉复合丝是利用pet和pa两种聚合物经熔融喷丝制成,既具有棉纶的耐磨、高强、易燃、吸湿的优点,又有涤纶弹性好、保形性好、挺括、免烫的优点,是生产服装面料的常用纤维。

3.涤棉复合丝中的涤纶纤维本身具有绝缘性,在摩擦过程中产生的电荷不能被及时传递,在面料表面形成静电积累。静电的危害很多,它的第一种危害来源于带电体的互相作用,第二大危害,是有可能因静电火花点燃某些易燃物体而发生爆炸。

4.目前,降低面料静电常用的方法是,用涤棉复合丝纺织成面料后,用抗静电剂对面料进行整理,赋予涤棉面料抗静电性能。

5.针对上述相关技术,申请人发现,随着水洗次数的增加,面料抗静电效果逐渐减弱。

技术实现要素:

6.为了提高涤棉面料的抗静电能力以及抗静电性能的持久性,本技术提供一种超细抗静电涤棉复合丝及其制备方法与抗静电面料。

7.第一方面,本技术提供一种超细抗静电涤棉复合丝,采用如下的技术方案:一种超细抗静电涤棉复合丝,包括以下重量份原料:聚对苯二甲酸乙二醇酯60-80份、尼龙50-70份、碳纳米管0.5-1.5份、碳纤维3-5份、杜仲胶1-2份、交联剂0.5-1.0份、偶联剂0.5-1.0份。

8.通过采用上述技术方案,聚对苯二甲酸乙二醇酯与尼龙作为熔融基体,碳纳米管、碳纤维、杜仲胶作为填料添加在熔融基体中,碳纳米管与碳纤维均为优良的导电材料,碳纳米管与碳纤维分散在熔融基体中,碳纤维形成长距离的导电网络,碳纳米管分散在碳纤维之间,连接不同的碳纤维之前的导电网络,形成导电通道,使得涤棉复合丝中的导电网络更加完善与严密,提高涤棉复合丝的导电效果,降低电荷在涤棉复合丝表面的积累,提高涤棉复合丝的抗静电效果。杜仲胶与熔融基体之间的相容性良好,杜仲胶可以均匀分散在熔融基体中,碳纳米管在杜仲胶中的有效体积分数比在熔融基体中更大,在杜仲胶的作用下,熔融基体中单位有效体积内能分布更多的碳纳米管,使得碳纳米管在基质中的分散更均匀,从而使得碳纳米管可以连接更多的碳纤维导电网络,使得涤棉复合丝中导电网络更完善,进一步提高涤棉复合丝的导电能力,提高抗静电性能。碳纳米管、碳纤维、杜仲胶是作为填料与聚对苯二甲酸乙二醇酯、尼龙一起进行熔融纺丝,使得导电网络在纤维内部形成,纤维内部的导电网络受水洗的影响较小,不会随着水洗的进行有明显的降低,提高涤棉复合丝抗静电性能的持久性。

9.优选的,所述碳纳米管与碳纤维的重量比为1:(3-4)。

10.通过采用上述技术方案,碳纤维承担导电网络结构中的网络作用,碳纳米管在碳纤维导电网络之间起到连接作用,将碳纳米管与碳纤维的比例限定在1:(3-4)的范围内,可以保证碳纳米管在碳纤维网络间起到更好的连接作用。若碳纳米管的添加量少,则会导致碳纤维网络之前的连接性降低,导致导电网络结构不够完善,降低导电效果;若碳纳米管的添加量多,则会导致碳纳米管在熔融基体中的团聚明显,分散不均匀,使得涤棉复合丝的体积电阻率升高,降低涤棉复合丝的导电效果,减弱涤棉复合丝的抗静电能力。

11.优选的,所述碳纤维为经过液相氧化处理的碳纤维,处理方法为:将碳纤维浸泡在质量百分浓度为4-6%的双氧水溶液中,在超声的辅助下,处理6-8min,然后清洗、干燥。

12.通过采用上述技术方案,用双氧水对碳纤维进行氧化处理,在碳纤维表面引入含氧官能团,提高碳纤维的表面活性,提高碳纤维与熔融基体之间的连接性;并在光滑的碳纤维表面刻蚀出沟槽,增加碳纤维与熔融基体之间的接触面积,进一步提高碳纤维与熔融基体之间的界面强度,有利于提高涤纶复合丝的断裂强度。将氧化处理时间限定在6-8min,可以达到使得氧化后的碳纤维的整体性能达到较佳的状态,若处理时间过短,则碳纤维表面含氧官能团的增加量较少,若处理时间过长,则可能会造成碳纤维表面腐蚀量过多,导致碳纤维的断裂强度等力学性能有较大的下降。

13.优选的,所述碳纤维经过氧化处理后,在表面接枝六亚甲基四胺。

14.通过采用上述技术方案,氧化处理后的碳纤维表面会增加官能团等活性点位,六亚甲基四胺与活性点位结合,进一步增加碳纤维比表面积和粗糙度,碳纤维上接枝的六亚甲基四胺会与碳纤维以及熔融基体分子纠缠,或与碳纤维、熔融基体反应形成共价键,起到桥接的作用,进一步提高碳纤维与熔融基体之前的界面作用力,有利于提高涤棉复合丝的断裂强度。

15.优选的,其还包括0.2-0.3重量份的槲皮素。

16.槲皮素分子结构中含有双键、羟基,有很高的抗氧活性,另外,槲皮素具有较好的耐热性,可以在高温下仍保持结构稳定性与抗氧活性。碳纤维与碳纳米管的加入,会导致熔融基体熔体的熔融指数降低,影响熔体的流动性与加工性能,将槲皮素加入涤棉复合丝原料中,可以降低熔融基体加工中的交联,提高熔体熔融指数,提高熔体的可纺性。

17.优选的,其还包括1-1.5重量份的纳米二氧化硅。

18.通过采用上述技术方案,纳米二氧化硅的加入,可以提高熔融基体的热稳定性,保证熔融基体的加工性能;另外,纳米二氧化硅与槲皮素复配使用,在加工过程中共同起到了类似增塑剂的作用,使熔体的流动性变好,提高加工性能;此外,纳米二氧化硅在杜仲胶中形成的微纳米结构可提高涤棉复合丝的疏水性能,并且纳米二氧化硅的加入充当了杜仲胶结晶的晶核,提高杜仲胶的结晶度,有利于提高涤棉复合丝的断裂强度。

19.优选的,所述纳米二氧化硅的粒径为25-35nm。

20.通过采用上述技术方案,将纳米二氧化硅的粒径限定在25-35nm的范围内,可以使得纳米二氧化硅更好的发挥作用;若粒径过小,会造成纳米二氧化硅过度聚集;若粒径过大,会导致涤棉复合丝容易发生断裂。

21.第二方面,本技术提供一种超细抗静电涤棉复合丝的制备方法,采用如下的技术

方案:一种超细抗静电涤棉复合丝的制备方法,包括以下步骤:s1.干燥:将聚对苯二甲酸乙二醇酯、尼龙、碳纳米管、碳纤维在70-90℃环境中干燥17-19h;s2.熔融纺丝:将s1烘干得到的原料与杜仲胶、交联剂、偶联剂熔融混合,挤出拉丝,得到超细抗静电涤棉复合丝。

22.通过采用上述技术方案,所有原料可以一起进行熔融纺丝,加工工艺简单,适合工业化生产。

23.第三方面,本技术提供一种用上述任一超细抗静电涤棉复合丝纺织的抗静电面料。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用碳纳米管与碳纤维复配作为导电填料,然后与杜仲胶复配作为涤棉复合丝的原料,制得的涤棉复合丝的断裂强度可可以达到3.46-3.81cn/dtex,制得的涤棉面料的电阻可以达到1.8

×

10

5-8.2

×

105ω,水洗50次后面料的电阻可以保持在3.5

×

10

5-9.7

×

105ω。

25.2、本技术中优选采用槲皮素与纳米二氧化硅复配,提高涤棉复合丝的可纺性。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.原料和中间体的制备例原料尼龙可以为尼龙6、尼龙12、尼龙46、尼龙66、尼龙610、尼龙612中的任意一种,本技术实施例中的尼龙为尼龙6;偶联剂为硅烷偶联剂kh792;交联剂为过氧化二异丙苯。

28.制备例制备例1经氧化处理的碳纤维,其制备方法为:将碳纤维浸泡在质量百分浓度为4%的双氧水溶液中,在超声波仪器中进行氧化处理,处理时间为6min,然后用水将处理后的碳纤维清洗至中性,在120℃环境中干燥2h,得到氧化处理的碳纤维。

29.制备例2经氧化处理的碳纤维,其制备方法为:将碳纤维浸泡在质量百分浓度为6%的双氧水溶液中,在超声波仪器中进行氧化处理,处理时间为8min,然后用水将处理后的碳纤维清洗至中性,在120℃环境中干燥2h,得到氧化处理的碳纤维。

30.制备例3经氧化处理的碳纤维,其制备方法为:将碳纤维浸泡在质量百分浓度为6%的双氧水溶液中,在超声波仪器中进行氧化处理,处理时间为4min,然后用水将处理后的碳纤维清洗至中性,在120℃环境中干燥2h,得到氧化处理的碳纤维。

31.制备例4经氧化处理的碳纤维,其制备方法为:将碳纤维浸泡在质量百分浓度为5%的双氧水溶液中,在超声波仪器中进行氧化处理,处理时间为15min,然后用水将处理后的碳纤维清洗至中性,在120℃环境中干燥2h,得到氧化处理的碳纤维。

32.制备例5接枝六亚甲基四胺的碳纤维,其制备方法为:1)酰氯化:将制备例2得到的经氧化处理的碳纤维放入二氯亚砜和n,n-二甲基甲酰胺的混合溶液中,在80℃下恒温反应48h,反应后除去多余的二氯亚砜,干燥后得到酰氯化的碳纤维,其中碳纤维与混合溶液的比例为:1g碳纤维需要210ml混合溶液;混合液中二氯亚砜和n,n-二甲基甲酰胺的体积比为20:1;2)醇解:将酰氯化后的碳纤维置于无水吡啶溶液中,将3-溴丙醇/无水吡啶溶液滴加到上述溶液中,冰水浴温度控制在4℃,滴加完后,撤掉冰水浴,在室温下进行搅拌,反应4h,使酰氯与醇充分反应,然后用无水乙醇进行反复清洗,以除去残存在碳纤维上未反应的3-溴丙醇和吡啶,最后将碳纤维放置在80℃烘箱中干燥2h,即得到醇解的碳纤维;3-溴丙醇/吡啶混合液中3-溴丙醇与吡啶的体积比为0.05:1;3)接枝:将醇解的碳纤维沿纵向缠绕在方形玻璃框架上,将玻璃框架完全浸没到含过量六亚甲基四胺的三氯甲烷溶液中,在65℃下搅拌处理8h,使碳纤维表面上的溴代烷烃与六亚甲基四胺充分发生季胺盐反应,然后将碳纤维取出,用三氯甲烷反复浸泡冲洗抽提,以除去残余在碳纤维表面上未反应的六亚甲基四胺,最后在70℃下干燥30min,从而制得接枝六亚甲基四胺的碳纤维。实施例

33.实施例1一种超细抗静电涤棉复合丝,其制备方法为:s1.干燥:按照表1中原料配比将聚对苯二甲酸乙二醇酯、尼龙、碳纳米管、碳纤维在70℃环境中干燥19h;s2.熔融纺丝:按表1中原料配比将s1烘干得到的原料与杜仲胶、交联剂、偶联剂熔融混合,熔融温度为240℃,然后挤出拉丝,得到超细抗静电涤棉复合丝。

34.实施例2一种超细抗静电涤棉复合丝,其制备方法为:s1.干燥:按照表1中原料配比将聚对苯二甲酸乙二醇酯、尼龙、碳纳米管、碳纤维在80℃环境中干燥18h;s2.熔融纺丝:按表1中原料配比将s1烘干得到的原料与杜仲胶、交联剂、偶联剂熔融混合,熔融温度为240℃,然后挤出拉丝,得到超细抗静电涤棉复合丝。

35.实施例3一种超细抗静电涤棉复合丝,其制备方法为:s1.干燥:按照表1中原料配比将聚对苯二甲酸乙二醇酯、尼龙、碳纳米管、碳纤维在90℃环境中干燥17h;s2.熔融纺丝:按表1中原料配比将s1烘干得到的原料与杜仲胶、交联剂、偶联剂熔

融混合,熔融温度为240℃,然后挤出拉丝,得到超细抗静电涤棉复合丝。

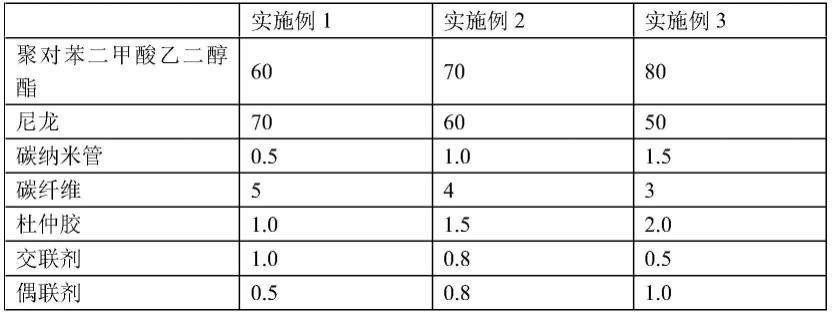

36.表1实施例1-3原料配比表(kg)

37.实施例4与实施例2不同的是,实施例4中碳纳米管与碳纤维的总用量为5kg,碳纳米管与碳纤维重量比为1:3。

38.实施例5与实施例2不同的是,实施例5中碳纳米管与碳纤维的总用量为5kg,碳纳米管与碳纤维重量比为1:4。

39.实施例6-9与实施例2不同的是,实施例6-9中分别用等量的来自制备例1-4的经氧化处理的碳纤维替换碳纤维。

40.实施例10与实施例2不同的是,实施例10中用等量的来自制备例5的接枝六亚甲基四胺的碳纤维替换碳纤维。

41.实施例11-12与实施例10不同的是,实施例11-12中的原料还分别含有0.2kg、0.3kg槲皮素。

42.实施例13与实施例10不同的是,实施例13中的原料还含有1.0kg纳米二氧化硅,纳米二氧化硅的粒径为35nm。

43.实施例14与实施例10不同的是,实施例14中的原料还含有1.5kg纳米二氧化硅,纳米二氧化硅的粒径为25nm。

44.实施例15与实施例12不同的是,实施例15中的原料还含有1.2kg纳米二氧化硅,纳米二氧化硅的粒径为30nm。

45.对比例对比例1与实施例1不同的是,对比例1中用等量碳纳米管替换碳纤维。

46.对比例2与实施例1不同的是,对比例2中用等量碳纤维替换碳纳米管。

47.对比例3与实施例1不同的是,对比例3中不包括杜仲胶。

48.对比例4与实施例1不同的是,对比例4中不包括碳纳米管、碳纤维、杜仲胶。

49.应用例应用例1-15一种抗静电面料,分别用实施例1-15中的涤棉复合丝进行纺纱,制得涤棉面料。

50.对比应用例对比应用例1-3一种抗静电面料,分别用对比例1-3中的涤棉复合丝进行纺纱,制得抗静电面料。

51.对比应用例4一种抗静电面料,用对比例4中得到的涤棉复合丝进行纺纱,得到涤棉面料,然后用聚醚聚酯抗静电剂进行整理,得到抗静电面料。

52.性能检测试验检测方法/试验方法按照《化学纤维长丝拉伸性能试验》gb/t14344-2008中的方法检测实施例1-15与对比例1-3中制得的涤棉复合丝的断裂强度,每组检测五个样品取平均值,检测结果见表2。

53.按照《防护服装防静电服》gb12014-2019中附录a中的方法测定应用例1-15与对比应用例1-4中抗静电面料的点对点电阻,每组检测五个样品取平均值,检测结果见表3。

54.按照《纺织品色牢度试验耐家庭和商业洗涤色牢度》gb/t 12490-2014的标准对应用例1-15与对比应用例1-4中抗静电面料进行洗涤,水温为40℃,洗涤剂的浓度为0.2%,洗45min,洗涤50次,然后再测定点对点电阻,每组检测五个样品取平均值,检测结果见表3。

55.表2断裂强度性能检测结果

56.表3电对点电阻性能检测结果(ω) 水洗前电阻(ω)水洗50次后电阻(ω)应用例18.2

×

1059.7

×

105应用例26.7

×

1058.2

×

105应用例37.9

×

1059.5

×

105应用例47.2

×

1058.9

×

105应用例57.5

×

1059.2

×

105应用例64.7

×

1056.4

×

105应用例74.2

×

1055.9

×

105应用例85.7

×

1057.5

×

105应用例95.4

×

1057.1

×

105应用例103.4

×

1055.1

×

105应用例112.5

×

1054.2

×

105应用例123.1

×

1054.7

×

105应用例132.8

×

1054.5

×

105应用例143.3

×

1055.1

×

105应用例151.8

×

1053.5

×

105对比应用例15.6

×

1069.7

×

106对比应用例24.8

×

1068.5

×

106对比应用例33.7

×

1067.6

×

106对比应用例47.5

×

1059.4

×

10757.结合实施例1-15和对比例1-3,并结合表2可以看出,实施例1-15中涤棉复合丝的断裂强度均优于对比例1-3,结合应用例1-15和对比应用例1-4,并结合表2可以看出,应用例1-15中的抗静电面料水洗前以及水洗后的点对点电阻均低于对比应用例1-3,对比应用

例4中的抗静电面料水洗前的电阻低于应用例1,但是水洗后的电阻大幅度提高,可以看出,用本技术的涤棉复合丝纺织得到的面料,不仅抗静电性能优越,且水洗后的抗静电性能下降不明显,抗静电持久性长久。

58.结合应用例1与对比应用例1-3,并结合表3可以看出,对比应用例1-3中面料的电阻较应用例1均增大,这可能是因为碳纤维形成了导电网络,杜仲胶促进碳纳米管的分散,碳纳米管连接不同碳纤维形成的导电网络,提高了面料的导电性能。

59.结合实施例2与实施例6-9,并结合表2可以看出,实施例6-9中的涤棉复合丝的断裂强度优于实施例2,这可能是因为用双氧水对碳纤维进行氧化处理,在碳纤维表面引入含氧官能团,提高了碳纤维的表面活性,提高碳纤维与熔融基体之间的连接性,并在光滑的碳纤维表面刻蚀出沟槽,增加碳纤维与熔融基体之间的接触面积,进一步提高碳纤维与熔融基体之间的界面强度,提高了涤纶复合丝的断裂强度。实施例6-9中随着氧化处理时间的变化,涤棉复合丝的断裂强度也发生变化,氧化处理时间在6-8min范围内,涤棉复合丝的断裂强度相对更高,这可能是因为处理时间过短,则碳纤维表面含氧官能团的增加量较少,处理时间过长,则可能会造成碳纤维表面腐蚀量过多,导致碳纤维的断裂强度等力学性能有较大的下降。

60.结合应用例10-12,并结合表3可以看出,应用例11-12中面料的抗静电性能优于应用例10,这可能是因为将槲皮素加入涤棉复合丝原料中,可以降低熔融基体加工中的交联,提高熔体熔融指数,提高熔体的流动性,有利于熔体中碳纤维与碳纳米管的分散,提高抗静电性能。

61.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1