一种粘胶弹性纤维及其制备方法与流程

1.本发明涉及纤维技术领域,具体为一种粘胶弹性纤维及其制备方法。

背景技术:

2.随着人民生活水平的不断提高,人们对服饰的要求不仅仅是美观,而且是越来越注重于舒适性和功能性,而且纤维丝是制作服饰的原材料,则纤维丝的功能化是当今化纤发展的热点,近几年来人们陆续提供出了几种具有功能形的改性纤维丝,如发光纤维丝、透气纤维丝、柔软纤维丝等,使由各种改性纤维丝制作的服饰更具有多样化,从而深受广大消费者的青睐。然而,现有的改性纤维丝均普遍存在着弹性差、保暖性差的缺陷。

3.目前,市面上所售的保暖型弹性纤维大都造价高,不太适合大面积的推广,而且其保暖性能不太理想,同时,制成的面料普遍厚重,身体活动不灵活;此外,市面上的保暖型弹性纤维往往因为自身材料特性限制,纤维的弹性回复率受一定影响,往往制作不了高弹性的纤维,从而给其应用带来了一定的局限性。因此,需开发一种高弹性且保暖的纤维。

技术实现要素:

4.本发明的目的在于提供一种粘胶弹性纤维及其制备方法,以解决现有技术中存在的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:一种粘胶弹性纤维的制备方法,主要包括以下制备步骤:聚醇酯醚化物、环己烷三醇和二异氰酸酯基己烷制备自制弹性体,湿法纺丝制备空心管状弹性基体,负离子、微波辅助制备晶须-气凝胶,静电纺丝粘胶纤维。

6.进一步的,所述粘胶弹性纤维的制备方法包括具体制备步骤为:(1)将聚醇酯醚化物、聚醇酯醚化物质量0.01~0.03倍的环己烷三醇加入容器中,60~65℃下搅拌均匀,加入聚醇酯醚化物质量3~3.2倍的二异氰酸酯基己烷,升温至75~80℃,反应2~3h后,加热至80~85℃,加入聚醇酯醚化物质量2~2.2倍的丁二醇,100~200rpm下搅拌40~50min后,倒入120~130℃的模具,在120℃、10mpa下硫化40~50min后,100℃下干燥20~22h,室温下放置6~7d得自制弹性体;(2)将碳酸钙球磨20~30min后,自制弹性体、碳酸钙和二甲基甲酰胺按质量比1:0.15:3~1:0.2:5于60℃、200~300rpm搅拌3~4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、200~300rpm搅拌4~5h得芯层纺丝液;(3)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa静置30~40min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:70~1:80,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24~26h后,于-60℃冷冻6~8h后,升温至-50℃,静置46~48h得弹性基体;(4)将弹性基体置于2.45ghz、500~600w的微波等离子体中,氧气氛围下,处理10~20s后,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为10~

20s,室温下静置2~3h后,在60℃蒸馏水中浸泡10~12h后,置于110℃静电磁场-烘箱中,静电场场强为15~20kv,干燥3~4h后,置于130℃、功率为700~800w的微波炉中,干燥2~3h得气凝胶弹性基体;(5)将粘胶向气凝胶弹性基体静电纺丝,纺丝时间为3~5min,涂层厚度为15~20μm,然后置于50℃烘箱中干燥3~4h得粘胶弹性纤维。

7.进一步的,步骤(1)所述聚醇酯醚化物的制备方法为:将乙二醇醚、乙二醇醚质量1~1.2倍的二羟基对苯二甲酸二乙酯投入容器中,加入乙二醇醚质量0.0004~0.0006倍的醋酸锌,加热至220~260℃,反应100~120min后,加入乙二醇醚质量0.0005~0.0007倍的三氧化二锑,升温至240~ 250℃,反应40~50min后,升温至260~270℃,抽真空至50~60pa,反应270~285min得聚醇酯醚化物。

8.进一步的,步骤(1)所述聚醇酯醚化物、丁二醇和环己烷三醇在使用前,分别在110℃、0.05mpa减压脱水2~4h;二异氰酸酯基己烷在使用前,于60~70℃加热至熔融。

9.步骤(3)所述纺丝过程中第一辊转速为15~20m/min,第二辊转速22~25m/min,卷绕速度为22~27 m/min,牵引倍数为1.4~1.5,凝固浴温度60~70℃。

10.进一步的,步骤(4)所述二氧化硅湿凝胶的制备方法为:将去离子水、去离子水质量0.004~0.005倍的十六烷基三甲基溴化铵置于容器中,50~100rpm下搅拌8~10min后,加入去离子水质量0.35~0.4倍的甲基三甲氧基硅烷,室温下以相同速度搅拌20~30min,加入质量分数为15%的氨水至溶液ph为8~9,静置50~60min得二氧化硅湿凝胶。

11.进一步的,步骤(5)所述静电纺丝的电压为20~28kv,推注速度为0.65~0.75mm/min,接收距离为15~18cm,纺丝湿度为90%,纺丝温度为20℃;气凝胶弹性基体固定于旋转台上,每次旋转时间为25~30s。

12.与现有技术相比,本发明所达到的有益效果是:本发明依次通过弹性体制备、湿法纺丝、气凝胶制备、静电纺丝制得粘胶弹性纤维,以实现保暖、高弹性的效果。

13.首先,以自制弹性体/碳酸钙混合物为皮层、聚乙烯吡咯烷酮为芯层湿法纺丝,再浸泡水中去除芯层制得弹性基体;弹性基体具有中空结构,纤维壁上存在多级结构孔隙,能够锁住大量静止空气,使纤维具有良好的保暖性能;然后,在喷涂二氧化硅湿凝胶前,先用氧等离子体对弹性基体表面进行改性,增强二氧化硅湿凝胶与弹性基体的界面螯合力,提高交联性;然后利用负离子电场、微波辅助热处理工艺制得气凝胶保温层;二氧化硅气凝胶生成的同时,弹性基体中的碳酸钙刺破皮层生长出晶须,同时生成的二氧化碳气体对二氧化硅气凝胶进行扩孔,使得晶须进入气凝胶内部;通过负离子电场将晶须表面的原子沿气凝胶接触面四处扩散、延伸,形成分支,并利用微波振荡,使得各晶须间的分支碰撞缠绕,从而将气凝胶固定于弹性基体表面,提高纤维的保暖效果;最后,将粘胶液静电纺丝于气凝胶层,形成纤维膜制得粘胶弹性纤维。

14.其次,自制弹性体由聚醇酯醚化物、二异氰酸酯基己烷和环己烷三醇制得;聚醇酯醚化物的羟基与二异氰酸酯基己烷的异氰酸酯基反应形成异氰酸酯聚合物,环己烷三醇的三羟基与新二异氰酸酯基己烷的异氰酸酯基反应形成三异氰酸酯物,异氰酸酯聚合物和三异氰酸酯物依靠各分子链中剩余异氰酸酯基缩聚,制得自制弹性体;自制弹性体具有支化结构,能够促进链缠结,从而形成拟网状结构,阻碍分子链段运动,提高纤维的弹性性能;此

外,环己烷三醇与聚醇酯醚化物、二异氰酸酯基己烷的空间位阻效应,抑制自制弹性体软段区和硬段区微相分离,增益纤维的弹性性能。

具体实施方式

15.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的粘胶弹性纤维的各指标测试方法如下:保暖性:取质量相同的实施例与对比例的纤维进行保暖效果测试,将各纤维编制成相同大小的正方形面料,参照gb/t 11048测量面料的热阻值。

17.弹性:取质量相同的实施例与对比例的纤维进行弹性效果测试,将各纤维编制成相同大小的正方形面料,参照gb/t 24281.2测量面料的弹性回复率。

18.实施例1一种粘胶弹性纤维,按重量份数计,主要包括:60份自制弹性体,25份二氧化硅湿凝胶,20份粘胶。

19.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)将乙二醇醚、乙二醇醚质量1倍的二羟基对苯二甲酸二乙酯投入容器中,加入乙二醇醚质量0.0004倍的醋酸锌,加热至220℃,反应100min后,加入乙二醇醚质量0.0005倍的三氧化二锑,升温至245℃,反应40min后,升温至260℃,抽真空至60pa,反应270min得聚醇酯醚化物;(2)将聚醇酯醚化物、丁二醇和环己烷三醇分别在110℃、0.05mpa减压脱水2h;二异氰酸酯基己烷于60℃加热至熔融后,将聚醇酯醚化物、聚醇酯醚化物质量0.01倍的环己烷三醇加入容器中,60℃下搅拌均匀,加入聚醇酯醚化物质量3倍的二异氰酸酯基己烷,升温至75℃,反应2h后,加热至80℃,加入聚醇酯醚化物质量2倍的丁二醇,100rpm下搅拌50min后,倒入120℃的模具,在120℃、10mpa下硫化40min后,于100℃干燥20h,室温下放置6d得自制弹性体;(3)将碳酸钙球磨20min后,自制弹性体、碳酸钙和二甲基甲酰胺按质量比1:0.16:3于60℃、200rpm下搅拌4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、200rpm下搅拌5h得芯层纺丝液;(4)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置30min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:70,第一辊转速为15m/min,第二辊转速22m/min,卷绕速度为22m/min,牵引倍数为1.4,凝固浴温度60℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24h后,于-60℃冷冻6h后,升温至-50℃,静置46h得弹性基体;(5)将去离子水、去离子水质量0.004倍的十六烷基三甲基溴化铵置于容器中,50pm下搅拌10min后,加入去离子水质量0.36倍的甲基三甲氧基硅烷,室温下以相同速度搅

拌30min,加入质量分数为15%的氨水至溶液ph为8,静置60min得二氧化硅湿凝胶;(6)将弹性基体置于2.45ghz、500w的微波等离子体中,氧气氛围下,处理10s,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为10s,室温下静置2h后,在60℃蒸馏水中浸泡10h后,置于110℃静电磁场-烘箱中,静电场场强为15kv,干燥4h后,置于130℃、功率为700w的微波炉中,干燥3h得气凝胶弹性基体;(7)将粘胶向气凝胶弹性基体静电纺丝,纺丝电压为20kv,推注速度为0.65mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为3min;气凝胶弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为15μm,然后置于50℃烘箱中干燥3h得粘胶弹性纤维。

20.实施例2一种粘胶弹性纤维,按重量份数计,主要包括:80份自制弹性体,44份二氧化硅湿凝胶,35份粘胶。

21.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)将乙二醇醚、乙二醇醚质量1.2倍的二羟基对苯二甲酸二乙酯投入容器中,加入乙二醇醚质量0.0006倍的醋酸锌,加热至260℃,反应120min后,加入乙二醇醚质量0.0007倍的三氧化二锑,升温至250℃,反应50min后,升温至270℃,抽真空至60pa,反应270min得聚醇酯醚化物;(2)将聚醇酯醚化物、丁二醇和环己烷三醇分别在110℃、0.05mpa减压脱水4h;二异氰酸酯基己烷于70℃加热至熔融后,将聚醇酯醚化物、聚醇酯醚化物质量0.03倍的环己烷三醇加入容器中,65℃下搅拌均匀,加入聚醇酯醚化物质量3.2倍的二异氰酸酯基己烷,升温至80℃,反应3h后,加热至85℃,加入聚醇酯醚化物质量2.2倍的丁二醇,200rpm下搅拌50min后,倒入120℃的模具,在130℃、10mpa下硫化50min后,于100℃干燥22h,室温下放置7d得自制弹性体;(3)将碳酸钙球磨30min后,自制弹性体、碳酸钙和二甲基甲酰胺按质量比1:0.25:5于60℃、300rpm下搅拌3h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、300rpm下搅拌4h得芯层纺丝液;(4)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置40min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:80,第一辊转速为20 m/min,第二辊转速25m/min,卷绕速度为27m/min,牵引倍数为1.5,凝固浴温度70℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡26h后,于-60℃冷冻8h后,升温至-50℃,静置48h得弹性基体;(5)将去离子水、去离子水质量0.004倍的十六烷基三甲基溴化铵置于容器中,100rpm下搅拌10min后,加入去离子水质量0.36倍的甲基三甲氧基硅烷,室温下以相同速度搅拌20min,加入质量分数为15%的氨水至溶液ph为9,静置50min得二氧化硅湿凝胶;(6)将弹性基体置于2.45ghz、600w的微波等离子体中,氧气氛围下,处理20s,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为20s,室温下静置3h后,在60℃蒸馏水中浸泡12h后,置于110℃静电磁场-烘箱中,静电场场强为20kv,干燥4h后,置于130℃、功率为800w的微波炉中,干燥3h得气凝胶弹性基体;

(7)将粘胶向气凝胶弹性基体静电纺丝,纺丝电压为28kv,推注速度为0.75mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为5min;气凝胶弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为20μm,然后置于50℃烘箱中干燥4h得粘胶弹性纤维。

22.对比例1一种粘胶弹性纤维,按重量份数计,主要包括:60份聚氨酯弹性体,25份二氧化硅湿凝胶,20份粘胶。

23.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)将碳酸钙球磨20min后,聚氨酯弹性体、碳酸钙和二甲基甲酰胺按质量比1:0.16:3于60℃、200rpm下搅拌4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、200rpm下搅拌5h得芯层纺丝液;(2)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置30min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:80,第一辊转速为15m/min,第二辊转速22m/min,卷绕速度为22m/min,牵引倍数为1.4,凝固浴温度60℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24h后,于-60℃冷冻6h后,升温至-50℃,静置46h得弹性基体;(3)将去离子水、去离子水质量0.004倍的十六烷基三甲基溴化铵置于容器中,50pm下搅拌10min后,加入去离子水质量0.36倍的甲基三甲氧基硅烷,室温下以相同速度搅拌30min,加入质量分数为15%的氨水至溶液ph为8,静置60min得二氧化硅湿凝胶;(4)将弹性基体置于2.45ghz、500w的微波等离子体中,氧气氛围下,处理10s,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为10s,室温下静置2h后,在60℃蒸馏水中浸泡10h后,置于110℃静电磁场-烘箱中,静电场场强为15kv,干燥4h后,置于130℃、功率为700w的微波炉中,干燥3h得气凝胶弹性基体;(5)将粘胶向气凝胶弹性基体静电纺丝,纺丝电压为20kv,推注速度为0.65mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为3min;气凝胶弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为15μm,然后置于50℃烘箱中干燥3h得粘胶弹性纤维。

24.对比例2一种粘胶弹性纤维,按重量份数计,主要包括:60份自制弹性体,25份二氧化硅湿凝胶,20份粘胶。

25.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)将乙二醇醚、乙二醇醚质量1倍的二羟基对苯二甲酸二乙酯投入容器中,加入乙二醇醚质量0.0004倍的醋酸锌,加热至220℃,反应100min后,加入乙二醇醚质量0.0005倍的三氧化二锑,升温至245℃,反应40min后,升温至265℃,抽真空至60pa,反应270min得聚醇酯醚化物;(2)将聚醇酯醚化物、丁二醇和环己烷三醇分别在110℃、0.05mpa减压脱水2h;二异氰酸酯基己烷于60℃加热至熔融后,将聚醇酯醚化物、聚醇酯醚化物质量0.01倍的环己

烷三醇加入容器中,60℃下搅拌均匀,加入聚醇酯醚化物质量3倍的二异氰酸酯基己烷,升温至75℃,反应2h后,加热至80℃,加入聚醇酯醚化物质量2倍的丁二醇,100rpm下搅拌50min后,倒入120℃的模具,在120℃、10mpa下硫化40min后,于100℃干燥20h,室温下放置6d得自制弹性体;(3)将自制弹性体和二甲基甲酰胺按质量比1:3于60℃、200rpm下搅拌4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、200rpm下搅拌5h得芯层纺丝液;(4)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置30min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:80,第一辊转速为15m/min,第二辊转速22m/min,卷绕速度为22m/min,牵引倍数为1.4,凝固浴温度60℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24h后,于-60℃冷冻6h后,升温至-50℃,静置46h得弹性基体;(5)将去离子水、去离子水质量0.004倍的十六烷基三甲基溴化铵置于容器中,50pm下搅拌10min后,加入去离子水质量0.36倍的甲基三甲氧基硅烷,室温下以相同速度搅拌30min,加入质量分数为15%的氨水至溶液ph为8,静置60min得二氧化硅湿凝胶;(6)将弹性基体置于2.45ghz、500w的微波等离子体中,氧气氛围下,处理10s,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为10s,室温下静置2h后,在60℃蒸馏水中浸泡10h后,置于110℃烘箱中,干燥2h后得气凝胶弹性基体;(7)将粘胶向气凝胶弹性基体静电纺丝,纺丝电压为20kv,推注速度为0.65mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为3min;气凝胶弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为15μm,然后置于50℃烘箱中干燥3h得粘胶弹性纤维。

26.对比例3一种粘胶弹性纤维,按重量份数计,主要包括:60份自制弹性体,25份二氧化硅湿凝胶,20份粘胶。

27.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)将乙二醇醚、乙二醇醚质量1倍的二羟基对苯二甲酸二乙酯投入容器中,加入乙二醇醚质量0.0004倍的醋酸锌,加热至220℃,反应100min后,加入乙二醇醚质量0.0005倍的三氧化二锑,升温至245℃,反应40min后,升温至265℃,抽真空至60pa,反应270min得聚醇酯醚化物;(2)将聚醇酯醚化物、丁二醇和环己烷三醇分别在110℃、0.05mpa减压脱水2h;二异氰酸酯基己烷于60℃加热至熔融后,将聚醇酯醚化物、聚醇酯醚化物质量0.01倍的环己烷三醇加入容器中,60℃下搅拌均匀,加入聚醇酯醚化物质量3倍的二异氰酸酯基己烷,升温至75℃,反应2h后,加热至80℃,加入聚醇酯醚化物质量2倍的丁二醇,100rpm下搅拌50min后,倒入120℃的模具,在120℃、10mpa下硫化40min后,于100℃干燥20h,室温下放置6d得自制弹性体;(3)将碳酸钙球磨20min后,自制弹性体、碳酸钙和二甲基甲酰胺按质量比1:0.16:3于60℃、200rpm下搅拌4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6

于70℃、200rpm下搅拌5h得芯层纺丝液;(4)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置30min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:80,第一辊转速为15m/min,第二辊转速22m/min,卷绕速度为22m/min,牵引倍数为1.4,凝固浴温度60℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24h后,于-60℃冷冻6h后,升温至-50℃,静置46h得弹性基体;(5)将去离子水、去离子水质量0.004倍的十六烷基三甲基溴化铵置于容器中,50pm下搅拌10min后,加入去离子水质量0.36倍的甲基三甲氧基硅烷,室温下以相同速度搅拌30min,加入质量分数为15%的氨水至溶液ph为8,静置60min得二氧化硅湿凝胶;(6)将弹性基体置于2.45ghz、500w的微波等离子体中,氧气氛围下,处理10s,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为10s,室温下静置2h后,在60℃蒸馏水中浸泡10h后,置于130℃、功率为700w的微波炉中,干燥3h得气凝胶弹性基体;(7)将粘胶向气凝胶弹性基体静电纺丝,纺丝电压为20kv,推注速度为0.65mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为3min;气凝胶弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为15μm,然后置于50℃烘箱中干燥3h得粘胶弹性纤维。

28.对比例4一种粘胶弹性纤维,按重量份数计,主要包括:60份自制弹性体,25份二氧化硅湿凝胶,20份粘胶。

29.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)将乙二醇醚、乙二醇醚质量1倍的二羟基对苯二甲酸二乙酯投入容器中,加入乙二醇醚质量0.0004倍的醋酸锌,加热至220℃,反应100min后,加入乙二醇醚质量0.0005倍的三氧化二锑,升温至245℃,反应40min后,升温至265℃,抽真空至60pa,反应270min得聚醇酯醚化物;(2)将聚醇酯醚化物、丁二醇和环己烷三醇分别在110℃、0.05mpa减压脱水2h;二异氰酸酯基己烷于60℃加热至熔融后,将聚醇酯醚化物、聚醇酯醚化物质量0.01倍的环己烷三醇加入容器中,60℃下搅拌均匀,加入聚醇酯醚化物质量3倍的二异氰酸酯基己烷,升温至75℃,反应2h后,加热至80℃,加入聚醇酯醚化物质量2倍的丁二醇,100rpm下搅拌50min后,倒入120℃的模具,在120℃、10mpa下硫化40min后,于100℃干燥20h,室温下放置6d得自制弹性体;(3)将碳酸钙球磨20min后,自制弹性体、碳酸钙和二甲基甲酰胺按质量比1:0.16:3于60℃、200rpm下搅拌4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、200rpm下搅拌5h得芯层纺丝液;(4)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置30min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:80,第一辊转速为15m/min,第二辊转速22m/min,卷绕速度为22m/min,牵引倍数为1.4,凝固浴温度60℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24h后,于-60℃冷冻6h后,升温至-50

℃,静置46h得弹性基体;(5)将去离子水、去离子水质量0.004倍的十六烷基三甲基溴化铵置于容器中,50pm下搅拌10min后,加入去离子水质量0.36倍的甲基三甲氧基硅烷,室温下以相同速度搅拌30min,加入质量分数为15%的氨水至溶液ph为8,静置60min得二氧化硅湿凝胶;(6)将弹性基体置于2.45ghz、500w的微波等离子体中,氧气氛围下,处理10s,用喷枪将二氧化硅湿凝胶喷涂在弹性基体表面,喷出量为1ml/s,喷涂时间为10s,室温下静置2h后,在60℃蒸馏水中浸泡10h后,置于110℃静电磁场-烘箱中,静电场场强为15kv,干燥4h得气凝胶弹性基体;(7)将粘胶向气凝胶弹性基体静电纺丝,纺丝电压为20kv,推注速度为0.65mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为3min;气凝胶弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为15μm,然后置于50℃烘箱中干燥3h得粘胶弹性纤维。

30.对比例5一种粘胶弹性纤维,按重量份数计,主要包括:60份聚氨酯弹性体,20份粘胶。

31.一种粘胶弹性纤维的制备方法,所述粘胶弹性纤维的制备方法主要包括以下制备步骤:(1)聚氨酯弹性体和二甲基甲酰胺按质量比1:0.16:3于60℃、200 rpm下搅拌4h得皮层纺丝液;将聚乙烯吡咯烷酮和二甲基甲酰胺按质量比1:6于70℃、200rpm下搅拌5h得芯层纺丝液;(2)将皮层纺丝液、芯层纺丝液均于60℃、0.01mpa下静置30min后,分别装入连接同轴喷丝板内外针的2个注射器中,皮芯层纺丝液流度比为1:80,第一辊转速为15m/min,第二辊转速22m/min,卷绕速度为22m/min,牵引倍数为1.4,凝固浴温度60℃,纺丝得初生弹性基体;将初生弹性基体置于去离子水中,常温下浸泡24h后,于-60℃冷冻6h后,升温至-50℃,静置46h得弹性基体;(3)将粘胶向弹性基体静电纺丝,纺丝电压为20kv,推注速度为0.65mm/min,接收距离为15cm,纺丝湿度为90%,纺丝温度为20℃,纺丝时间为3min;弹性基体固定于旋转台上,每次旋转时间为25s,涂层厚度为15μm,然后置于50℃烘箱中干燥3h得粘胶弹性纤维。

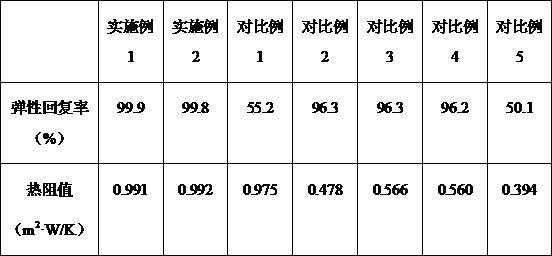

32.效果例下表1给出了采用本发明实施例1至2与对比例1至5的粘胶弹性纤维的性能分析结果。

33.表1

从实施例1、2与对比例5的实验数据比较可发现,在纤维制备过程中,使用自制弹性体,依靠自制弹性的拟网状结构,阻碍分子链段运动,有效提高纤维的弹性性能,并且自制弹性体中分子间的位阻效应,抑制微相分离,增益纤维的弹性性能;在产品中使用气凝胶,使得粘胶纤维膜与弹性基体间充满空腔,能够锁住大量静止空气,使纤维具有保暖性,并且添加碳酸钙,负离子电场、微波辅助高温形成晶须,将气凝胶固定于弹性基体表面,二者共同作用提高纤维的保暖性;从实施例1、2与对比例1的实验数据比较可发现,若不使用自制弹性体,采用市售的聚氨酯弹性体,由于聚氨酯弹性体的线性结构,无法使链缠结,无法形成拟网状结构,导致分子链段运动剧烈,影响纤维的弹性,同时市售的弹性体软段区和硬段区易微相分离,降低纤维的弹性;从实施例1、2与对比例2的实验数据比较可发现,若在弹性基体制备过程中不引入碳酸钙,在高温制备气凝胶时,无法促使碳酸钙生长出晶须,将气凝胶固定于弹性基体表面,当编制面料时,气凝胶容易脱落,造成损失,从而影响纤维的保暖性;从实施例1、2与对比例3的实验数据比较可发现,若不使用负离子电场辅助高温制备晶须,无法将晶须分支化,虽深入气凝胶内部,但晶须生长过程中产生的气体对气凝胶进行扩孔,导致两者接触面的孔隙偏大,无法交联,导致气凝胶脱落,降低纤维的保暖性;从实施例1、2与对比例4的实验数据比较可发现,若不使用微波辅助高温制备晶须,无法利用微波振荡,将晶须分支上的原子进一步延伸,使得各晶须间的分支无法触碰,从而无法缠绕成网状结构,将气凝胶固定于弹性基体上,降低纤维的保暖性。

34.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1