一种低机械纤维损伤的机采棉加工生产方法

1.本发明涉及棉花加工技术领域,特别涉及一种专门应用于低机械纤维损伤的机采棉加工生产方法。

背景技术:

2.目前,我国机采棉花(例如新疆棉花)品质与国际上典型的优质棉,特别是美国sjv/acala、澳大利亚棉花相比,存在明显差距,造成这种差距除了品种及其配套技术,以及气候因素外,因不合理的机采加工技术出现的严重纤维机械损伤现象,也是导致新疆棉花品质欠佳的主要原因之一。

3.由于新疆机采棉的独特性,包括自然生态条件、种植管理技术,以及新疆棉花株型矮小、紧凑导致棉田脱叶催熟难、挂枝叶多的现象,一方面造成新疆棉花混入的杂物多,其籽棉含杂率普遍在12%以上,甚至高达近20%,远高于美国机采籽棉的杂质(美国杂质约9%),并伴有较为严重的地膜、滴灌带、毛发等异性纤维的污染,造成新疆机采棉加工时,其杂质,特别是异性纤维难以清理。另一方面,由于棉花杂质多,棉花加工企业不得不对杂质较多的籽棉采取多道(次)的清理工序,造成原棉纤维长度与强度两个关键品质指标分别下降0.6-1.5mm、0.8-1.8cn/tex,最终有不少加工后的原棉纤维长度与强度仅达27mm/cn/tex左右,甚至更低;同时机采原棉短纤率明显较高,最高达17%左右,疵点和索丝是人工采摘棉花的数倍。

4.显然现有的机采棉加工技术由于存在过度清理、设备不匹配以及不科学的加工工艺和,造成纤维机械损伤,进而导致纤维品质大幅度下降的现象,严重影响新疆棉花可纺性。

5.因此,需要提供一种新的专门应用于低机械纤维损伤的机采棉加工生产方法来解决上述问题。

技术实现要素:

6.本发明的主要目的在于提供一种专门应用于低机械纤维损伤的机采棉加工生产方法,旨在解决现有机采棉花机械纤维损失大,短纤维率高的问题。

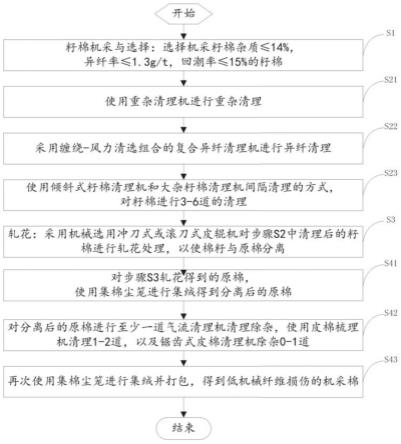

7.为实现上述目的,本发明提供的一种低机械纤维损伤的机采棉加工生产方法,包括步骤:

8.s1,籽棉选择:选择机采籽棉杂质≤14%,异纤率≤1.3g/t,回潮率≤15%的籽棉;

9.s2,籽棉清理,包括:

10.s21,使用重杂清理机进行重杂清理;

11.s22,采用缠绕-风力清选组合的复合异纤清理机进行异纤清理;

12.s23,使用倾斜式籽棉清理机和大杂籽棉清理机间隔清理的方式,对籽棉进行3-6道的清理;

13.s3,轧花:采用锯齿式轧花机或皮辊机轧花机对步骤s2中清理后的籽棉进行轧花

处理,以使棉籽与原棉分离;

14.s4,原棉整理,包括:

15.s41,对步骤s3轧花得到的原棉,使用集棉尘笼进行集绒得到分离后的原棉;

16.s42,对分离后的原棉进行至少一道气流清理机清理除杂,使用皮棉梳理机清理1-2道,以及锯齿式皮棉清理机除杂0-1道;

17.s43,再次使用集棉尘笼进行集绒并打包,得到低机械纤维损伤的机采棉。

18.优选地,所述步骤s23具体包括:

19.通过倾斜式籽棉清理机进行1道清理;

20.通过大杂籽棉清理机进行1道清理;

21.通过倾斜式籽棉清理机进行1道清理;

22.通过大杂籽棉清理机进行0-1道清理;

23.通过2台上下交错叠加排列的倾斜式籽棉清理机进行0-2道清理。

24.优选地,所述复合异纤清理机的采用交替运行的双通道缠绕辊结构;每个所述通道中的缠绕棒直径为65-75mm,所述缠绕棒的表面上设计有长度45-55mm齿钉,齿钉安装密度为每绕缠绕棒1周安装4个齿钉,轴向齿钉间距90-110mm,齿钉沿圆周方向交错布置;所述通道中的缠绕棒左右间距154-164cm,上下间距176-187cm;所述缠绕棒下方设计有3-5个直径400mm的开松辊,开松辊下设间距均为10.5-12.0mm的隔条栅。

25.优选地,所述步骤s21之前还包括步骤s20,堆垛:将步骤s1中籽棉选择后,堆垛7-11天开始加工。

26.优选地,所述步骤s22与步骤s23之间还包括步骤s24,在待加工的籽棉的含水量在10-17%或者轧花现场空气相对湿度为86-96%时,对待加工籽棉进行烘干的步骤,采用的烘干装置为13-21层的烘干塔。

27.优选地,在经过所述步骤s24中对待加工籽棉进行烘干后的含水量仍≥12%时,在所述步骤s23中的第一次使用所述大杂籽棉清理机对籽棉进行清理之后,再次进行烘干处理。

28.优选地,所述倾斜式籽棉清理机包括在壳体内自上至下倾斜排布的6个齿钉辊,齿钉辊直径420-450mm,工作线速度9.46-10.17m/s,齿钉辊上安装的齿钉长度40-51mm,齿钉形态为无锥尖的细长圆锥体,齿顶的尖端半椭圆体直径9-10mm,齿顶的后端切面最大直径13-14mm。

29.优选地,所述大杂籽棉清理机包括在壳体内设置的1个带齿条的大辊筒及其配套的刷棉装置,以及1个独立的回收装置;其中,所述大辊筒直径860-900mm。作业时,大辊筒线速度9.81-10.89m/s,转速160转/分,刷棉装置采用直径0.35-0.5mm碳素弹簧钢丝制作,刷棉装置长度按每米配套90束钢丝束,每束60-70根,束间间距11mm;所述大辊筒的表面安装角度为49-51

°

u型齿条,每周安装4根齿条,其周间距30mm。

30.优选地,所述皮辊机轧花机为冲刀式皮辊轧花机或滚刀式皮辊轧花机;

31.在作业时,所述冲刀式皮辊轧花机的重合间距、死点间距参数调整依据毛棉籽大小进行,其中,所述死点间距为毛棉籽腰径的42-50%,所述重合间距是死点间距的47-55%。

32.优选地,所述皮棉梳理机包括在壳体内自上至下倾斜排布的6个齿钉辊以及设置

于相邻的两个所述齿钉辊间隙的上方的4个档棉板,以防止所述齿钉辊对原棉的循环无序清理,所述齿钉辊直径320-350mm,工作线速度9.81-10.89m/s,齿钉辊上安装的齿钉长度40-51mm,齿钉形态为无锥尖的细长圆锥体,齿顶的尖端半椭圆体直径7-8mm,齿顶的后端切面最大直径9-10mm。

33.本发明提出的上述技术方案,是专门针对杂质较多的棉花,例如新疆棉花特点而设计的,通过对加工关键设备及其工艺等进行全面科学设计,构建了适用于一种低机械纤维损伤的机采棉生产加工方法,其技术方案至少具有如下有益效果:

34.使用本发明所述生产方法得到的原棉,其纤维主要品质指标:纤维长度29.8-31.2mm,比强度29.5-30.8cn/tex,整齐度83.5-84.8%,异性纤维0.2-0.4g/t,杂质1.6-2.0%,显然该方法因降低机械纤维损伤,加工的棉花品质明显优于其它机采棉加工线加工的棉花品质,且杂质和异性纤维含量均较低,因而能满足生产需要。

附图说明

35.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

36.图1为本发明一实施例中低机械纤维损伤的机采棉加工生产方法的流程步骤示意图;

37.图2为本发明低机械纤维损伤的机采棉加工生产方法的中应用的复合异纤清理机的结构示意图;

38.图3为本发明低机械纤维损伤的机采棉加工生产方法的中应用的倾斜式籽棉清理机的结构示意图;

39.图4为本发明低机械纤维损伤的机采棉加工生产方法的中应用的大杂籽棉清理机的结构示意图;

40.图5为本发明低机械纤维损伤的机采棉加工生产方法的中应用的皮棉梳理机的结构示意图。

41.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

42.下面将结合本实施例中的附图,对本实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.需要说明,本实施例中所有方向性指示(诸如上、下、左、右、前、后......)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

44.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

45.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

46.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

47.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

48.如图1至图5所示,本发明提供的一种低机械纤维损伤的机采棉加工生产方法,包括步骤:

49.s1,籽棉选择:选择机采籽棉杂质≤14%,异纤率≤1.3g/t,回潮率≤15%的籽棉。

50.s2,籽棉清理,包括:

51.s21,使用重杂清理机进行重杂清理;

52.s22,采用缠绕-风力清选组合的复合异纤清理机进行异纤清理;

53.s23,使用倾斜式籽棉清理机和大杂籽棉清理机间隔清理的方式,对籽棉进行3-6道的清理。

54.具体来说,重杂清理是使用重杂清理机清除铃壳,僵瓣棉,未成熟棉桃、石头、金属等比重较大的杂物。

55.在本实施例中,异纤清理是使用带有缠绕棒的不间断复合异纤清理机,通过其上下两个相邻的缠绕棒按相反方向转动设计,确保在“长形”异纤清理通道(以下简称通道)中的籽棉从上向下按“s”形轨迹移动,从而实现缠绕棒更有效缠绕籽绵中“长形”异纤,进而清除之。“长形”异纤清理和充分开松后的籽棉进入异纤分离腔时,此时异纤分离腔的风(来自进风口)产生的风力将开松的籽棉高高抛起,能将比重较籽棉小的异物,主要包括地膜、动物毛发(含羽毛)、化学编织袋丝、塑料片、灰尘等从籽棉中分离,进而清除之。

56.优选地,在一具体的实施方式中,所述步骤s23具体包括:

57.通过倾斜式籽棉清理机进行1道清理;

58.通过大杂籽棉清理机进行1道清理;

59.通过倾斜式籽棉清理机进行1道清理;

60.通过大杂籽棉清理机进行0-1道清理;

61.通过2台上下交错叠加排列的倾斜式籽棉清理机进行0-2道清理。

62.在本实施方式中,该生产加工方法全程对籽棉共清理5-8道,分别是重杂清理1道、异纤清理1道、多台(套)倾斜式籽棉清理机和大杂籽棉清理机对籽棉清理3-6道。

63.多台(套)倾斜式籽棉清理机和大杂籽棉清理机对籽棉清理依次分别是1、倾斜式籽棉清理机进行1道清理,清除部分叶、枝等细小杂质,并伴有开松籽棉等功能(必选)

→

2、大杂籽棉清理机进行1道清理,清除75%以上铃壳、茎杆等较大杂质(必选)

→

3、倾斜式籽棉清理机进行1道清理,清除叶、枝等细小杂质,并伴有开松籽棉等功能(必选)

→

4、大杂籽棉

清理机清理0-1道,清除95%以上铃壳、茎杆等较大杂质(可选1道清理或不选)

→

5、安装2台上下交错叠加排列的倾斜式籽棉清理机清理0-2道籽棉,除清除籽棉中叶、枝等细小杂质,并伴有开松籽棉的功能(可选1台或2台倾斜式籽棉清理机或不选,通过旁路通道设计)。

64.s3,轧花:采用锯齿式轧花机或皮辊机轧花机对步骤s2中清理后的籽棉进行轧花处理,以使棉籽与原棉分离。

65.s4,原棉整理,包括:

66.s41,对步骤s3轧花得到的原棉,使用集棉尘笼进行集绒得到分离后的原棉;

67.s42,对分离后的原棉进行至少一道气流清理机清理除杂,使用皮棉梳理机清理1-2道,以及锯齿式皮棉清理机除杂0-1道;

68.s43,再次使用集棉尘笼进行集绒并打包,得到低机械纤维损伤的机采棉。

69.具体来说,在本实施例中,步骤s24中,皮棉清理是2-4道,依次是:气流清理机清理1道(必选)、皮棉梳理机清理1-2道杂质(可选1道清理或2道)和锯齿式皮棉清机清理0-1道杂质(可选1道或不选)。

70.请一并结合图2,在本实施例中,所述复合异纤清理机的采用交替运行的双通道缠绕辊结构。具体来说,所述异纤清理机100,采用双通道设计,通过控制喂棉板101位置的切换,实现1号清理通道1021和2号清理通道1022,两通道一开一关的交替作业状况,从而始终保持一个通道处于正常喂入籽棉的“开”状态,且喂入籽棉中的“长形”异纤被有效缠绕在缠绕棒103上,进而待其停止喂入籽棉时,异纤被清除,而另一停止喂入籽棉的通道,其通道中的缠绕棒103上的“长形”异纤能在异纤清理机100作业不间断的情况下被清除。

71.其中,上下两个相邻的缠绕棒103按相反方向转动设计,确保在“长形”异纤清理通道中的籽棉从上向下按“s”形轨迹移动,从而实现缠绕棒103更有效缠绕籽绵中“长形”异纤,进而进行清除。“长形”异纤清理和充分开松后的籽棉进入异纤分离腔105时,此时异纤分离腔105的风(来自进风口106,动力来自抽风口107处的抽风机)产生的风力将开松的籽棉高高抛起,能将比重较籽棉小的异物,主要包括地膜、动物毛发(含羽毛)、化学编织袋丝、塑料片、灰尘等从籽棉中分离,进而清除之。

72.具体的,每个所述通道中的缠绕棒103直径为65-75mm,所述缠绕棒103的表面上设计有长度45-55mm齿钉104,齿钉104安装密度为每绕缠绕棒103一周安装4个齿钉104,轴向齿钉104间距90-110mm,齿钉104沿圆周方向交错布置;所述通道中的缠绕棒413左右间距154-164cm,上下间距176-187cm。

73.所述缠绕棒103下方设计有3-5个直径400mm的开松辊108,开松辊108下设间距均为10.5-12.0mm的隔条栅109。作业时,该开松辊108转动不仅能将籽棉开松、抛出,还具有清理叶、枝等细小杂物,有利于提高后续烘干和清杂工序效果。

74.异纤清理机100风力主要通过1台11kw电机产生。为确保异纤分离腔105的风力达到合理数值,安装的风机须具备变频调速功能,既防止风力太小,造成比重较小的异物和籽棉不能被高高抛起,导致异物分离失败,又防止风力过大,造成籽棉从抽风口107吸出的目的。

75.优选地,在一具体的实施例中,所述步骤s21之前还包括步骤s20,堆垛:将步骤s1中籽棉选择后,堆垛7-11天开始加工。

76.优选地,所述步骤s22与步骤s23之间还包括步骤s24,在待加工的籽棉的含水量在

10-17%或者轧花现场空气相对湿度为86-96%时,对待加工籽棉进行烘干的步骤,采用的烘干装置为13-21层的烘干塔。

77.优选地,在经过所述步骤s24中对待加工籽棉进行烘干后的含水量仍≥12%时,在所述步骤s23中的第一次使用所述大杂籽棉清理机对籽棉进行清理之后,再次进行烘干处理。

78.优选地,请一并结合图3,在一具体的实施例中,所述倾斜式籽棉清理,200包括在壳体(图未标识)内自上至下倾斜排布的6个齿钉辊201,齿钉辊201直径420-450mm,工作线速度9.46-10.17m/s,齿钉辊201上安装的齿钉(图未标示)长度40-51mm,齿钉形态为无锥尖的细长圆锥体,齿钉的尖端半椭圆体直径9-10mm,齿钉的后端切面最大直径13-14mm。具体来说,所述籽棉加工前准备的倾斜式籽棉清理机200通过其对籽棉的抛打梳理,除清理部分碎棉叶、短小枝茎等细小杂质外,还确保待加工籽棉得到充分开松,为除杂创造有利环境。倾斜式籽棉清理机200自身均不带有回收装置,但带有6个齿钉辊,该齿钉辊采用大直径设计,该倾斜式籽棉清理机200还设计有隔条202,隔条栅202间距为10.5-13.0mm。

79.优选地,请一并结合图4,在一具体的实施例中,所述大杂籽棉清理机300包括在壳体内设置的1个带齿条的大辊筒301及其配套的刷棉装置302,以及1个独立的回收装置303;其中,大辊筒301直径860-900mm。作业时,大辊301线速度9.81-10.89m/s,转速160转/分,刷棉装置302采用直径0.35-0.5mm碳素弹簧钢丝制作,刷棉装置302长度按每米配套90束钢丝束,每束60-70根,束间间距11mm;大辊筒301表面安装角度为49-51

°

u型齿条304,每周安装4根齿条,其周间距30mm。

80.其中,倾斜式籽棉清理机200和大杂籽棉清理机300所用电机均须配备变频装置,加工时,通过调节电机变频装置,能自由改变辊转速,从而对纤维机械损伤程度和杂质清理强度的协调可控。

81.杂质深度清理程序中,所涉及的可选工序均通过旁路通道设计实现。

82.籽棉轧花前准备工序作业期间,其配棉均采用气流方式。

83.优选地,所述皮辊机轧花机为冲刀式皮辊轧花机或滚刀式皮辊轧花机;

84.在作业时,所述冲刀式皮辊轧花机的重合间距、死点间距参数调整依据毛棉籽大小进行,其中,所述死点间距为毛棉籽腰径的42-50%,所述重合间距是死点间距的47-55%。

85.另外,轧花前,应将锯齿式轧花机锯片或滚刀式皮辊机的滚刀、定刀、弧形刀或冲刀式皮辊轧花机的定刀和动刀进行钝化处理,确保以上刀(片)具不能呈锋利状况;轧花期间,其配棉采用气流方式。

86.优选地,请一并结合图5,所述皮棉梳理机400包括在壳体内自上至下倾斜排布的6个齿钉辊401以及设置于相邻的两个所述齿钉辊401间隙的上方的4个档棉板402,以防止所述齿钉辊401对原棉的循环无序清理,所述齿钉辊401直径320-350mm,工作线速度9.81-10.89m/s,齿钉辊401上安装的齿钉(图未标示)长度40-51mm,齿钉形态为无锥尖的细长圆锥体,齿钉的尖端半椭圆体直径7-8mm,齿钉的后端切面最大直径9-10mm。具体来说,皮棉梳理机400设计有4个档棉板,从而防止其对原棉循环无序清理,进而造成纤维机械损伤和产生大量索丝。该皮棉梳理机400自身不配备回收装置,但带有6个齿钉辊,其齿钉辊直径320-350mm,工作线速度9.81-10.89m/s,齿钉辊上安装的齿钉长度40-51mm,齿钉形状与倾斜式

籽棉清理机齿钉相似,其前端的半椭圆体直径7-8mm,后端切面最大直径9-10mm,从而利于清除皮棉杂质,且对皮棉机械损失小,配备的隔条栅403间距7.5-11.5mm。

87.本发明提出的上述技术方案,是专门针对杂质较多的棉花,例如新疆棉花特点而设计的,通过对加工关键设备及其工艺等进行全面科学设计,构建了适用于一种低机械纤维损伤的机采棉生产加工方法,其技术方案至少具有如下有益效果:

88.使用本发明所述生产方法得到的原棉,其纤维主要品质指标:纤维长度29.8-31.2mm,比强度29.5-30.8cn/tex,整齐度83.5-84.8%,异性纤维0.2-0.4g/t,杂质1.6-2.0%,显然该方法因降低机械纤维损伤,加工的棉花品质明显优于其它机采棉加工线加工的棉花品质,且杂质和异性纤维含量均较低,因而能满足生产需要。

89.以下结合具体实验数据来说明:

90.实施例1

91.实施例于2020-2021年在新疆植棉大县

‑‑‑

阿瓦提县实施,具体由在该县所在企业

‑‑‑‑

阿瓦提新雅棉业有限公司负责完成。

92.本实施例涉及的各项技术完全由发明人制定,并在本技术发明人的指导下,严格按照本发明权利书和申请书所述方法开展工作,其步骤包括籽棉选择、籽棉加工工艺及其关键设备重要部件/功能/作业参数重新设计/定位/制定,其中籽棉加工工艺依次包括堆垛、喂花、重杂清理、异纤清理、烘干、杂质深度清理、轧花和轧花后的原棉整理。

93.主要落实的技术内容如下:

94.籽棉收购情况

95.其中,2020收购待加工的机采籽棉,其前期杂质9.8-13%,异纤0.4-0.7g/t,回潮率10-13%;后期杂质12.8-14%,异纤0.8-1.6g/t,回潮率13-15%。

96.其中,2021收购待加工的机采棉籽棉,其前期杂质9.5-13.3%,异纤0.3-0.6g/t,回潮率9-12%;后期杂质12.5-14%,异纤0.9-1.6g/t,回潮率12-15%。

97.籽棉烘干

98.一般11月中下旬以前,当籽棉含水量7-12%,除阴雨天气一般不启动烘干装置。11月中下旬以后,籽棉含水量为10%-17%或轧花时空气相对湿度为86-96%时,以及之前出现阴雨天气均须启动烘干装置。大雨、大雪天气不能加工。

99.在异纤清理之后经过1次烘干处理,其籽棉含水量仍≥12%,须进行第2次烘干,第2次烘干在第1道大杂籽棉清理机清理杂质工序之后进行。

100.是否选择使用烘干装置,可通过旁路通道控制实现。

101.棉花清理情况

102.该生产加工方法全程对籽棉清理共5-8道,分别是重杂清理1道、异纤清理1道、多台(套)倾斜式籽棉清理机和大杂籽棉清理机对籽棉清理3-6道。

103.其中多台(套)倾斜式籽棉清理机和大杂籽棉清理机对籽棉清理依次分别是1、倾斜式籽棉清理机进行1道清理,清除部分叶、枝等细小杂质,并伴有开松籽棉等功能(必选)

→

2、大杂籽棉清理机进行1道清理,清除75%以上铃壳、茎杆等较大杂质(必选)

→

3、倾斜式籽棉清理机进行1道清理,清除叶、枝等细小杂质,并伴有开松籽棉等功能(必选)

→

4、大杂籽棉清理机清理0-1道,清除95%以上铃壳、茎杆等较大杂质(可选1道清理或不选)

→

5、安装2台上下交错叠加排列的倾斜式籽棉清理机清理0-2道籽棉,除清除籽棉中叶、枝等细小

杂质,并伴有开松籽棉的功能(可选1台或2台倾斜式籽棉清理机或不选,通过旁路通道设计)。

104.棉花加工,其皮棉清理2-4道,依次是:气流清理机清理1道(必选)、皮棉梳理机清理1-2道杂质(可选1道清理或2道)和锯齿式皮棉清机清理0-1道杂质(可选1道或不选)。

105.由于新疆棉花杂质多、异纤污染,特别是地膜污染严重,是最典型的难清理的棉花,通常籽棉杂质越多,回潮率越高,加工时间越晚,籽棉清理道次宜多些,即清理道次越多,其杂质清除率越高,但对棉花机械损伤越大。另外通常机器加工或清理速度越快,对棉花机械损伤越大,加工人员需根据籽棉状况和客户需求,选择对旁路通道的开闭、以及电机变频装置的调整,进而对棉花清理次数和机器加工速度灵活调控,找出科学合理的清杂和保优的平衡点。

106.轧花

107.2020年在阿瓦提新雅棉业有限公司轧花生产一车间(滚刀式皮辊机轧花机生产线),共加工皮棉2450吨。

108.2021年阿瓦提新雅棉业有限公司轧花生产一车间(滚刀式皮辊机轧花机生产线)和二车间(锯齿式轧花机生产线)同时加工,加工量分别为2120吨、1850吨。

109.实施结果:

110.对本实施例方法组织生产获得的棉花进行随机抽样,以周边2-3个轧花厂安装的其它常规机采棉加工线加工的棉花为对照。抽样方法:每年对实施例及其周边对照选定3-5批次原棉,每批次抽样2-3个,涉及的棉花技术指标送当地纤维部门测定,表中数据均以所取样测定的当年平均数为准,具体见表1。

111.表1:本发明方法实施效果表

[0112][0113]

结果表明:使用本发明所述生产方法得到的纤维主要品质指标:纤维长度29.8-31.2mm,比强度29.5-30.8cn/tex,整齐度83.5-84.8%,异性纤维0.2-0.4g/t,杂质1.6-2.0%,与其它机采棉加工线加工的棉花质量相比,除杂质指标略高外,但仍符合行业通常接受的杂质合格指标最大值2.5%的标准,其它指标持平或明显优于其它常规机采棉加工线加工的棉花质量,表现为该方法生产的原棉,其纤维长度、比强度、整齐度和含杂率比对照平均增加0.9mm、1.1cn/tex、0.5%、0.5%,异性纤维减少0.5g/t。进一步分析表明:由于常规棉花加工,陆地棉一般均选用锯齿式轧花机。本实施例对照均为锯齿式轧花机生产线,

而本发明方法除使用锯齿式轧花机选项外,还使用皮辊轧花机轧花。由于皮辊轧花机对纤维机械损伤明显比锯齿式轧花机轻,再加上本发明方法还科学设计了多道低机械损伤的清理工艺和重要部件/功能/作业参数重新设计/定位/制定,取样获得数据同时表明:皮辊轧花机生产线生产的原棉,其纤维长度和比强度高于对照达1.2-1.8mm/cn/tex,其它主要指标也有较好表现。本实施例方法皮棉内在品质明显优于对照,与实施例生产的原棉多为皮辊轧花机加工有较大关系。

[0114]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1