一种全消光涤纶长丝及其加工工艺的制作方法

1.本技术涉及涤纶丝领域,尤其是涉及一种全消光涤纶长丝及其加工工艺。

背景技术:

2.涤纶是合成纤维中的一个重要品种,是以聚对苯二甲酸(pta)或对苯二甲酸二甲酯(dmt)和乙二醇(meg)为原料经酯化或酯交换和缩聚反应而制得的成纤高聚物——聚对苯二甲酸乙二醇酯(pet)。使用涤纶制成的面料具有弹性较强、抗皱不易变形、耐热性较好的优点,因此涤纶面料是日常生活中使用较多的一种化纤服装面料。

3.但是由于涤纶纤维之间的抱合力较小,涤纶纤维的强度高、伸长能力大,特别是耐弯曲疲劳、耐扭转疲劳和耐磨性较好,因此涤纶纤维容易滑出面料的表面,一旦在表面形成小球后,又不会很快脱落,小球会互相纠缠在一起,被揉成许多球形小粒。

技术实现要素:

4.为了改善全消光涤纶长丝容易起球的缺点,本技术提供一种全消光涤纶长丝及其加工工艺。

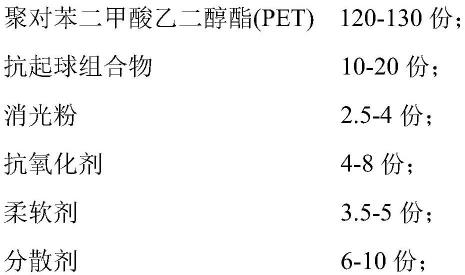

5.本技术公开了一种全消光涤纶长丝,其包括以下质量份的原料:所述抗起球组合物为苹果纤维、蜂胶和高含氢硅油的混合物,所述苹果纤维、蜂胶和高含氢硅油的质量之比为(3-5):(0.8-1.5):1。

6.涤纶起毛球的过程分为:(1)表面产生毛羽;(2)涤纶表面经受摩擦纤维起毛;(3)起毛的纤维一部分脱落,未脱落的纤维相互纠缠;(4)未脱落的纤维纠缠后成团;(5)成团的纤维越缠越紧形成小球;(6)部分小球会脱落,但仍有部分小球在表面不易脱落。为了减少涤纶起毛球,本技术在pet中添加抗起球组合物,目的是使涤纶在起毛球的第(1)步骤,即在产生毛羽的阶段就降低毛羽产生的可能,从而减少后续起毛球的过程的发生,进而减少毛球的产生。

7.抗起球组合物为苹果纤维、蜂胶和高含氢硅油的混合物,相对于涤纶的长纤维来说,苹果纤维较短,可以混合在涤纶的长纤维中,填充长纤维之间的缝隙,并且与长纤维的毛羽缠绕,然后在后续挤压的过程中可以将翘起的毛羽和苹果纤维压平,从而使涤纶纤维的表面变的更加光滑,减少表面毛羽的产生。加入蜂胶和高含氢硅油的目的在于,蜂胶具有

一定的黏性和可塑性,蜂胶可以渗透入苹果纤维和涤纶纤维之间,进一步使苹果纤维和涤纶纤维之间缠绕的更加牢固,并且蜂胶也具有一定的润滑作用,可以使涤纶的表面更加光滑,在被摩擦之后毛羽不易翘起和缠绕,也可以降低毛球的产生。而高含氢硅油可以在涤纶的表面形成防水膜,保护蜂胶使其不易因接触水之后脱落,并且高含氢硅油还能够提高涤纶的摩擦强度,从而减少涤纶因为摩擦而产生毛羽的情况。

8.另外本技术在pet中添加了消光粉、抗氧化剂、柔软剂和分散剂。消光粉可以降低涤纶长丝表面的光泽,使其具有更广泛的用处;抗氧化剂可以减少使涤纶长丝的被氧化的可能,延长涤纶长丝的使用寿命;柔软剂可以使涤纶长丝的表面更加柔软亲肤,使人在穿上涤纶面料的衣服时更加的舒适;分散剂可以使所添加的助剂之间可以更好的分散并融合,因此可以使最终得到的涤纶长丝均匀细腻,表面光滑,降低毛球的产生。

9.因此,本技术在pet中添加抗起球组合物和其它助剂,可以使最终得到的全消光涤纶长丝的表面不易产生毛球。

10.可选的,所述苹果纤维由以下工艺制备得到:t1.将苹果挤压,得到苹果渣和苹果汁,苹果汁备用;t2.将苹果渣用0.1%的氯化钠溶液浸泡2-3h后再用清水浸泡1-2h,挤压出水分后在55-65℃下烘干,然后将烘干后的苹果渣进行研磨,过筛得到苹果粉;t3.称取苹果粉,加入等质量的水和占苹果粉质量2%-4%的纤维素酶,常温下搅拌1-2h后再在微波下放置20-30s;然后加热至30-35℃,搅拌0.5-1h在微波下放置15-25s;再加热至40-45℃,搅拌0.2-0.5h后在微波下放置10-20s后放置至常温;t4.将步骤t3中得到的混合物离心取上清液,然后将上清液用3倍质量的乙醇进行浸泡6-8h,然后再离心,收集沉淀物并干燥,得到苹果纤维。

11.在步骤t1中,将苹果挤压成苹果渣和苹果汁,苹果渣用于制备苹果纤维,苹果汁可以运用在后续对涤纶长丝的整理过程中,合理使用,减少浪费,节能环保。在步骤t2中,使用0.1%的氯化钠溶液和水依次对苹果渣进行处理,可以去除苹果渣中的部分杂质,因此可以使得到的苹果纤维中的纯度更高,进而可以与涤纶纤维更好的结合。在步骤t3中,加入纤维素酶并在阶梯升温的条件下进行搅拌和微波处理,使得苹果纤维能够在这个过程中不断产出,使得得到的苹果纤维的纤维长度更加均匀,能够与涤纶纤维更好的结合,并且表面比较平整,从而减少毛羽的产生。

12.可选的,在步骤t2中,所述烘干后的苹果渣在过筛时依次通过70目、50目和30目的筛网。

13.在步骤t2中,烘干后的苹果渣通过不同目数的筛网,通过层层筛选得到粒径较小的苹果粉,从而更加有利于步骤t3中对苹果粉中苹果纤维的提取,提高提取速率和苹果纤维的浓度。

14.可选的,在步骤t3中,微波的功率为600-700w。

15.微波的功率越大,提取的效率越高,但是微波功率过大会导致升温过高,对苹果纤维造成破坏,因此选用上述功率可以在具有较高提取效率的同时,也能减少对苹果纤维的破坏。

16.可选的,上述的一种全消光涤纶长丝由以下工艺制备得到:s1.将苹果纤维、蜂胶和高含氢硅油混合搅拌,得到抗起球组合物;

s2.将聚对苯二甲酸乙二醇酯、抗起球组合物、消光粉、抗氧化剂、柔软剂和分散剂进行混合,熔融并挤压得到母粒;s3.将母粒融化和纺丝,最后冷却成形;s4.将步骤s3中冷却后的涤纶长丝用苹果酸进行整理。

17.在步骤s1中,先将苹果纤维、蜂胶和高含氢硅油混合搅拌后再添加入pet中和其它助剂相互混合,可以使得到的涤纶长丝表面更加光滑,致密性更高,耐摩擦力更强。在步骤s4中,使用苹果酸对涤纶长丝的表面进行整理,可以使得涤纶长丝的表面更加柔软。

18.可选的,在步骤s4中,在步骤s4中,所述苹果酸是将步骤t1中的苹果汁经过煮沸,冷却至室温后加入柠檬酸得到的。

19.在前述制备苹果纤维的过程的步骤t1中,将苹果挤压成苹果渣和苹果汁,将备用的苹果汁在煮沸冷却后加入柠檬酸可以得到低浓度的整理剂。使用上述备用的苹果汁简单制备整理剂并对涤纶长丝进行整理,一方面可以使得到涤纶长丝的表面更加柔软,另一方面可以合理利用挤压苹果渣后剩下的苹果汁,起到节能环保的作用。

20.可选的,在步骤s3中,所述纺丝过程中的温度为280-290℃。

21.在上述温度下进行纺丝时,可以减少纺丝过程中的飘丝和断头的现象,从而减少涤纶长丝表面的毛羽的产生,进而减少涤纶长丝表面毛球的产生。

22.可选的,在步骤s3中,采用倒吹风的的形式进行冷却成形,风速为0.42-0.48m/s,吹风温度为26-28℃。

23.在冷却时,风速较低则穿透单丝间的能力较弱,使冷却速率变慢,风速较高时,涤纶长丝会在冷却时不断飘动,会造成涤纶长丝粗细不均,因此使用上述的风速会降低对涤纶长丝成形的影响,得到品质较高的涤纶长丝。并且吹风温度也会影响涤纶长丝之间的热交换,若温度偏高,丝束冷却减缓,涤纶长丝的冷却长度增加。所以采用上述吹风温度得到的涤纶长丝的毛丝和断头较少,成品均匀,冷却的也较快。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术在pet中添加了抗起球组合物,并且抗起球组合物包括苹果纤维、蜂胶和高含氢硅油,三者的相互配合可以使涤纶纤维的表面的毛羽减少,并且使得到的涤纶长丝表面光滑并且耐摩擦,从而使涤纶长丝不易起球。

25.2.本技术公开了一种全消光涤纶长丝的制备工艺,使用此方法得到的一种全消光涤纶长丝具有较好的抗起球性能。

26.3.本技术还公开了苹果纤维的制备方法,通过此方法制备的苹果纤维具有较高的纯度,并且将此苹果纤维添加入pet中后使涤纶具有较佳的抗起球效果。

具体实施方式

27.以下结合制备例、实施例和对比例对本技术作进一步详细说明。

28.制备例苹果纤维的制备例。

29.制备例1苹果纤维的制备方法如下:t1.将苹果挤压,得到苹果渣和苹果汁,苹果汁备用;

t2.将苹果渣用0.1%的氯化钠溶液浸泡2h后再用清水浸泡2h,挤压出水分后在65℃下烘干,然后将烘干后的苹果渣进行研磨,依次通过70目、50目和30目的筛网后得到苹果粉;t3.称取10kg苹果粉,加入10kg水和0.4kg的纤维素酶,常温下搅拌2h后再在微波下放置20s,微波的功率设置为700w;然后加热至35℃,搅拌0.5h在微波下放置15s;再加热至45℃,搅拌0.2h后在微波下放置10s后放置至常温;t4.将步骤t3中得到的混合物离心然后取上清液,然后将上清液用3倍质量的乙醇进行浸泡8h,然后再离心,收集沉淀物并干燥,得到苹果纤维。

30.制备例2制备例2与制备例1的不同之处在于,在步骤t2中,将苹果渣用0.1%的氯化钠溶液浸泡3h后再用清水浸泡1h,挤压出水分后在55℃下烘干。在步骤t3中,加入0.2kg的纤维素酶,常温下搅拌1h后再在微波下放置30s;然后加热至30℃,搅拌1h在微波下放置25s;再加热至40℃,搅拌0.5h后在微波下放置20s后放置至常温;在步骤t4中,上清液用3倍质量的乙醇进行浸泡6h。

31.制备例3制备例3与制备例1的不同之处在于,在步骤t3中,在苹果粉中加入纤维素酶之后,在45℃下搅拌加热2小时后放置至常温,并且不使用微波处理。

32.制备例4制备例4与制备例1的不同之处在于,在步骤t3中,微波的功率为600w。

33.制备例5制备例5与制备例1的不同之处在于,在步骤t3中,微波的功率为500w。

34.制备例6制备例6与制备例1的不同之处在于,在步骤t2中,烘干后的苹果渣直接使用50目的筛网过滤。

35.苹果酸的制备取100l苹果汁煮沸,然后冷却至室温,加入2l柠檬酸进行搅拌。实施例

36.本技术实施例公开了一种全消光涤纶长丝。

37.以下实施例和对比例中使用的消光粉为二氧化钛,抗氧化剂为维生素e,柔软剂为水性蜡乳液,分散剂为水性丙烯酸酯共聚物。

38.实施例1一种全消光涤纶长丝的制备方法如下:s1.将0.63kg制备例1制备的苹果纤维、0.17kg蜂胶和0.2kg高含氢硅油混合搅拌,得到抗起球组合物;s2.将12kg聚对苯二甲酸乙二醇酯、1kg抗起球组合物、0.25kg消光粉、0.4kg抗氧化剂、0.35kg柔软剂和0.6kg分散剂进行混合,熔融并挤压得到母粒;s3.将母粒在270℃下融化,在290℃下进行纺丝,在风速为0.42m/s,吹风温度为28℃的条件下冷却成形;s4.将步骤s3中冷却后的涤纶长丝在上述制备的苹果酸中浸泡1h后烘干。

39.实施例2-6实施例2-6与实施例1的不同之处在于,实施例2-6中的苹果纤维对应使用制备例2-6中制备的苹果纤维。

40.实施例7实施例7与实施例1的不同之处在于,添加的制备例1制备的苹果纤维为0.67kg、蜂胶为0.2kg和高含氢硅油的混合物为0.13kg。

41.实施例8实施例8实施例1的不同之处在于,聚对苯二甲酸乙二醇酯为13kg,抗起球组合物为2kg,消光粉为0.4kg,抗氧化剂为0.8kg,柔软剂为0.5kg,分散剂为1kg。

42.实施例9实施例9实施例1的不同之处在于,在步骤s3中,纺丝过程中的温度为280℃。

43.实施例10对比例10实施例1的不同之处在于,在步骤s3中,纺丝过程中的温度为300℃实施例11实施例11与实施例1的不同之处在于,在步骤s3中,冷却成形时的风速为0.48m/s,吹风温度为26℃。

44.实施例12实施例12与实施例1的不同之处在于,在步骤s3中,冷却成形时的风速为0.38m/s,吹风温度为30℃。

45.实施例13实施例13与实施例1的不同之处在于,实施例13不使用上述制备的苹果酸进行整理。

46.对比例1对比例1与实施例1的不同之处在于,添加的制备例1制备的苹果纤维为0.25kg、蜂胶为0.25kg和高含氢硅油的混合物为0.5kg。

47.对比例2对比例2与实施例1的不同之处在于,抗起球组合物为1kg苹果纤维。

48.对比例3对比例3与实施例1的不同之处在于,抗起球组合物为1kg蜂胶。

49.对比例4对比例4与实施例1的不同之处在于,抗起球组合物为1kg高含氢硅油。

50.对比例5对比例5与实施例1的不同之处在于,不添加抗起球组合物。

51.对比例6对比例6与实施例1的不同之处在于,聚对苯二甲酸乙二醇酯为15kg,抗起球组合物为1.2kg,消光粉为0.2kg,抗氧化剂为0.6kg,柔软剂为0.55kg,分散剂为0.8kg。

52.性能检测试验将上述实施例和对比例的涤纶长丝织成涤纶面料,涤纶面料的织物密度为经纱900根/10cm,纬纱为450根/10cm。每一片面料分别裁剪出5块圆形布料,圆形布料的直径为

(113+0.5)mm。然后按gb/t 4802.1-2008《纺织品织物起球试验》标准规定,试样在490cn的压力下沿圆周运动轨迹,先与尼龙刷起毛,再与织物磨料相互作用摩擦起球,起毛50次,起球50次。在规定的光照条件下,将试样与相应的样照进行对比,对其起毛起球性能进行视觉描述评定。评级从1-5级,1级最差(起毛起球最严重),5级最好(无起球现象),5块试样分别评定完毕后再求平均值,结果如表1所示。

53.表1实施例1~13及对比例1~6的抗起毛起球测试结果样本平均级数/级样本平均级数/级实施例15.0实施例115.0实施例25.0实施例124.5实施例34.2实施例134.8实施例45.0对比例14.1实施例54.5对比例24.0实施例64.4对比例33.5实施例75.0对比例43.6实施例85.0对比例53.0实施例95.0对比例63.7实施例104.4

ꢀꢀ

由实施例1~5及表1可以看出,不同的苹果纤维的制备方法对涤纶面料的抗起球效果具有影响。实施例3中使用的苹果纤维在步骤t3中,在加入纤维素酶之后,不采用阶梯升温的方法进行加热萃取,而是采用固定萃取温度的方法,也未使用微波萃取的方式。实施例5中使用的苹果纤维在萃取时使用的微波功率为500w。实施例6中使用的苹果纤维中未使用不同目数的筛网进行筛分苹果粉,并且苹果粉最终是使用目数为50目的筛网进行筛分。最终制备得到的苹果纤维添加入pet中得到的涤纶长丝制备的涤纶面料的均有不同程度的起球。原因在于采用本技术的苹果纤维的制备方法制备得到的苹果纤维的的长度和形状都比较均匀,能够与涤纶纤维更好的缠绕,从而使得到的涤纶长丝的表面比较平整,减少毛羽的产生,从而减少毛球的产生。

54.由实施例1和实施例7和对比例1及表1可以看出,抗起球组合物的配比对涤纶面料的抗起球效果具有影响。对比例1中苹果纤维、蜂胶和高含氢硅油的质量之比为1:1:2,高含氢硅油添加较多,而苹果纤维添加较少。原因在于合适的添加比例,可以使涤纶纤维和苹果纤维更好的结合,不仅使得到的涤纶长丝表面具有较少的毛羽,并且使表面的耐磨性能提高。

55.由实施例1和对比例2-5及表1可以看出,抗起球组合物中添加的苹果纤维、蜂胶和高含氢硅油对涤纶面料的抗起球效果有影响,对比例2只添加苹果纤维,对比例3只添加蜂胶,对比例4只添加高含氢硅油,而对比例5不添加抗起球组合物,只添加其中一种对涤纶面料的抗起球效果作用不如三者共同添加的,并且不添加抗起球组合物的涤纶面料的抗起球效果最差,原因在于较短的苹果纤维可以填充涤纶纤维之间的缝隙,并且与长纤维的毛羽缠绕,翘起的毛羽和苹果纤维在后续挤压的过程中被压平,涤纶纤维的表面变的更加光滑。蜂胶具有一定的黏性和可塑性,可以渗透入苹果纤维和涤纶纤维之间,使苹果纤维和涤纶纤维之间更加牢固的缠绕,蜂胶的润滑作用可以使涤纶的表面更加光滑,在被摩擦之后毛

羽不易翘起和缠绕,也可以降低毛球的产生。高含氢硅油可以在涤纶的表面形成防水膜,保护蜂胶使其不易因接触水之后脱落,并且高含氢硅油还能够提高涤纶的摩擦强度,从而三者相互配合得到了较好的减少涤纶起毛球的情况。

56.由实施例1和实施例8和对比例6及表1可以看出,涤纶长丝原料的配比对涤纶面料的起毛球情况具有影响。原因在于合适的原料配比可以使所添加的原料之间相互配合发挥出彼此较佳的性能,从而使最终得到的涤纶长丝表面光滑,耐摩擦且不易起球。

57.由实施例1和实施例9-10及表1可以看出,纺丝过程中的温度对涤纶面料的起毛球情况具有影响。原因在于,使用合适的纺丝温度可以减少纺丝过程中的飘丝和断头的现象,从而减少涤纶长丝表面的毛羽的产生,进而减少涤纶长丝表面毛球的产生。

58.由实施例1和实施例11-12及表1可以看出,冷却成形时的风速和吹风温度对涤纶面料的起毛球情况具有影响。原因在于使用合适的风速和吹风温度可以使得到的涤纶长丝粗细均匀,毛丝和断头较少,从而使得到的涤纶长丝表面不易产生毛球。

59.由实施例1和实施例13及表1可以看出,在涤纶长丝成形后使用苹果酸对涤纶长丝进行整理的步骤对涤纶面料的起毛球情况具有一定影响。原因在于使用本技术制备的苹果酸对涤纶长丝进行浸泡,可以使涤纶长丝的表面更加的柔软,从而使涤纶面料在被摩擦时不容易产生毛球。

60.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1