一种微多孔防水纤维、其制备方法和应用与流程

1.本发明属于功能纺织品的制备和应用技术领域,特别涉及一种微多孔防水纤维、其制备方法和应用。

背景技术:

2.在游泳服装方面,减阻和浮力是两个重要的功能,尤其在竞技比赛上,两者对比赛成绩有着重大的影响,因此专业游泳服装的升级进化往往围绕着这两个功能进行。

3.专业的游泳服装都具有防水功能,主要通过面料的防水来提高服装整体的浮力。一般是通过面料的后整理工艺将防水助剂涂覆在面料表面,在面料表面形成薄薄的防水层,从而达到拒水的效果。但是,防水层除了覆盖在纤维表面也覆盖了纱线与纱线间的空隙,会降低面料的透气透湿性能,影响穿着的舒适性。

4.为了克服以上不足,可以通过先在纱线上进行防水处理,再织造成面料,这样纱线与纱线之间的孔隙不会被防水剂所覆盖,从而减少对服装整体透气透湿性能的影响。目前,防水纱线一般是常规圆形横截面的皮芯结构复合纱,其对面料的整体浮力无法进一步的提升。

技术实现要素:

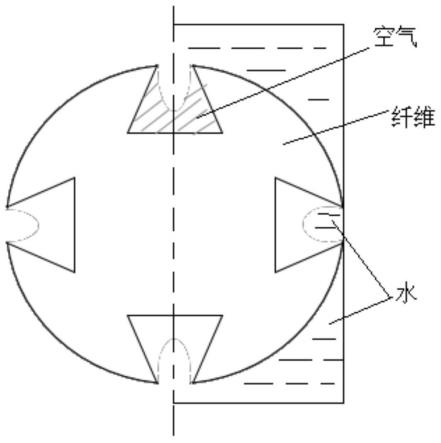

5.有鉴于此,本发明提供一种微多孔防水纤维、其制备方法和应用,采用本发明提供的微多孔防水纤维,可以提升防水面料整体的透气透湿性能,同时还能提升整体浮力,利于应用。

6.本发明提供一种微多孔防水纤维,所述微多孔防水纤维的主要表面具有微多孔结构和防水功能,其单纤维横截面是圆形投影边缘上具有四个轴对称梯形凹陷形状,每个梯形延长两腰线在其上底的夹角为30~35

°

,每个梯形下底长度是横截面圆形半径的2/3。

7.参见图1,图1为本发明一些实施例的微多孔防水纤维在水下的浸湿示意图。由于所述微多孔防水纤维的单纤维横截面是圆形投影边缘上具有四个轴对称梯形凹陷形状,其倒角与下底附近存留有一定量的空气,可以提升整体纤维面料在水中的浮力。

8.在本发明的实施例中,每个梯形延长两腰线在其边缘上底的夹角记为a,a=30~35

°

;每个梯形下底长度记为d,其是横截面圆形半径r的2/3,即下底d=2/3r。

9.并且,本发明所述的微多孔防水纤维的主要表面(纵向主体表面)具有微米级别多孔结构,该特殊微多孔结构利于提高面料中的纱线空隙,提升面料整体的透气透湿性能,从而保持穿着的舒适性。本发明实施例所述微多孔防水纤维,其表面经过防水处理而具有防水功能。

10.在本发明的实施例中,所述微多孔防水纤维的主体材质优选为涤纶、尼龙和氨纶中的一种或多种,进一步优选为涤纶。

11.涤纶是合成纤维中的一个重要品种,是我国聚酯纤维的商品名称,其化学成分是以聚对苯二甲酸(pta)或对苯二甲酸二甲酯(dmt)和乙二醇(meg)为原料经酯化或酯交换和

缩聚反应而制得的成纤高聚物

‑‑

聚对苯二甲酸乙二醇酯(pet)。聚酰胺俗称尼龙(nylon),英文名称polyamide(简称pa),也称锦纶,是分子主链上含有重复酰胺基团-[nhco]-的热塑性树脂总称。氨纶是聚氨基甲酸酯纤维的简称,弹性优异。具体的,本发明实施例主要采用pet微多孔防水纤维或纱线(主要是长丝,若干单纤维的集合体)。

[0012]

在本发明的一些实施例中,所述微多孔防水纤维的线密度可为55~60dtex,断裂强度为3~4cn/tex;本发明实施例所述的纤维可进行后续的织造工序,进而得到成品面料。

[0013]

本发明提供了如前文所述的微多孔防水纤维的制备方法,包括以下步骤:

[0014]

s1、以聚乙烯醇为皮层纺丝熔体,以疏水成纤聚合物为芯层纺丝熔体,采用含异型孔喷丝板的皮芯型复合纺丝组件进行纺丝,得到具有皮层和芯层的复合纤维集合体;单纤维为圆形横截面,其中皮层以四个轴对称梯形形状嵌入复合于芯层上;

[0015]

s2、将所述的复合纤维集合体通过碱性水洗,使皮层溶解去除并形成微多孔,得到异型截面微多孔纤维;

[0016]

s3、将所述异型截面微多孔纤维采用防水整理剂进行防水处理,得到微多孔防水纤维。

[0017]

在本发明的实施例中,所述步骤s1中,所述聚乙烯醇的特性粘度为4.6-5.4;所述疏水成纤聚合物为涤纶、尼龙和氨纶中的一种或多种。

[0018]

以pet聚酯芯层原料为例,本发明实施例分别将pet聚酯切片、聚乙烯醇(pva)母粒进行80-90℃真空转鼓干燥,使其干燥至水分含量50ppm以下,便于后续复合纺丝。本发明实施例采用市售纺丝原料;具体的:pva母粒可购自可乐丽,白色,型号pva-205,特性粘度4.6-5.4,醇解度86.5-89.0mol%。pet切片为低熔点聚酯切片,可购自仪征化纤公司,白色,特性粘度0.66,熔点180℃。

[0019]

按照一定的质量配比,本发明实施例将10-20份干燥后的pva母粒送入双螺杆挤出机的第一螺杆中熔融挤出,温度为190-210℃,得到皮层纺丝熔体;并且,将100-110份干燥后的pet聚酯切片送入双螺杆挤出机的第二螺杆中熔融挤出,温度为190-220℃,得到芯层纺丝熔体。

[0020]

本发明实施例将皮层和芯层纺丝熔体分别经过各自计量泵计量后,送入复合纺丝箱体,经皮芯型复合纺丝组件进行纺丝,得到具有皮层和芯层的复合纤维集合体。

[0021]

其中,本发明采用异型孔喷丝板,使单纤维为圆形横截面、且皮层以四个轴对称梯形形状嵌入复合于芯层上,或者说芯层截面中含4个轴对称嵌入的等腰梯形(下底靠近圆心),材质与皮层一致。

[0022]

本发明实施例所述纺丝工序的工艺条件包括:皮层纺丝温度190-210℃,芯层纺丝温度200-210℃;纺丝速度800-1500m/min,牵伸倍数为2.3~2.5,拉伸的温度为70℃~90℃,冷风温度为15℃~25℃。

[0023]

在本发明的实施例中,所述步骤s1中,所述芯层的圆形截面半径r与单纤维圆形横截面半径r的比例为4/6~5/6;记为r=4/6~5/6r。单个梯形结构参数如前所述,延长两腰线在上底的夹角a=30~35

°

;下底d=2/3r。

[0024]

本发明实施例将得到的皮芯复合纤维集合体通过碱性水洗进行微多孔成型处理,得到异型截面微多孔纤维;具体工艺流程包括:第一道热水洗——第二道热水洗——冷水洗——干燥,经热水碱性洗涤后,纤维的皮层被溶解,剩下pet的芯层结构,且形成微多孔表

面。

[0025]

作为优选,本发明实施例所述步骤s2中的碱性水洗具体包括:首先于90-100℃,在3-5g/l纯碱存在条件下用水洗涤,然后于70-80℃中和水洗,最后冷水洗涤。

[0026]

相对应的,第一道热水洗的温度优选为90-100℃,升温速率可为5℃/min,保温30min;配方优选如下:渗透剂0.5-2.0g/l、纯碱3.0-5.0g/l、促进剂0.5-1.5g/l;第二道热水洗的温度优选为70-80℃,升温速率可为5℃/min,保温20min;配方优选如下:渗透剂0.5-1.0g/l、冰醋酸2.0-4.0g/l、促进剂0.5-1.0g/l;

[0027]

冷水洗的温度可为20-25℃,时间20min;干燥优选为:130℃条件下烘干,时间10min。本发明实施例采用常规的渗透剂、促进剂,例如脂肪醇聚氧乙烯醚类渗透剂、季铵盐类促进剂。

[0028]

本发明实施例将上述成型工艺制得的异型截面纤维进行防水处理;优选地,所述步骤s3具体包括:将所述的异型截面微多孔纤维在防水整理剂溶液中浸泡,防水整理剂浓度可为60-80g/l,控制温度为120-130℃,浸泡一定时间后脱水、干燥,得到微多孔防水纤维。

[0029]

在本发明的实施例中,所述防水整理剂优选为烷基脲酯类,可采用市售的无氟防水剂;所述浸泡的时间在25min以上,优选25-30min。脱水后,本发明实施例优选在130℃温度条件下烘干10min,制得微多孔防水纤维(也可称为防水微多孔纱)。

[0030]

本发明还提供了如前文所述的微多孔防水纤维在纺织品织造及加工中的应用,例如一种纯纺或混纺的微多孔防水纤维染整面料。

[0031]

本发明实施例可将获得的微多孔防水纱经过后道织造和染整,最终制成成品面料。织造、染整工序同常规,可以为针织或梭织,可以纯纺或混纺(混纺质量比例可在10-90%任意调整),可以为漂白产品或染色产品,本技术均无特殊限制。

[0032]

综上,本发明实施例公开了一种微多孔防水纤维、面料及制备方法;其中,该微多孔防水纤维是采用两种组分的皮芯结构纤维,其皮层组分经溶解后剩余特殊截面形态的芯层组分,由此形成具有特殊微多孔结构的纤维,再经防水处理获得微多孔防水纤维。本发明所述纤维上特殊的微多孔结构在水下会形成一定的空腔,增大面料所含有的空气量,从而提升面料的浮力。并且,该特殊微多孔结构提高面料中的纱线空隙,提升面料整体的透气透湿性能,保持穿着的舒适性。

附图说明

[0033]

图1为本发明一些实施例的微多孔防水纤维在水下的浸湿示意图;

[0034]

图2为实施例一中皮芯复合纤维的截面形态示意图;

[0035]

图3为实施例一中碱性水洗后的纤维横截面示意图;

[0036]

图4为实施例一所得微多孔防水纱横截面扫描电镜图。

具体实施方式

[0037]

下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范

围。

[0038]

为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

[0039]

实施例一

[0040]

50d/48f涤氨四面弹梭织面料(80%微多孔防水涤纶20%氨纶),平纹组织,克重110g/m2。“四面弹”指面料的经纬向均有较好的弹性,经向和纬向都含有氨纶材料。

[0041]

微多孔纱的制备:

[0042]

1)将pet切片和pva母粒进行80-90℃真空转鼓干燥,干燥至水分含量50ppm以下;

[0043]

2)将10份干燥后的pva母粒送入双螺杆挤出机的第一螺杆中熔融挤出,温度为200℃,得到皮层纺丝熔体;将100份干燥后的pet切片送入双螺杆挤出机的第二螺杆中熔融挤出,温度为200℃,得到芯层纺丝熔体;

[0044]

3)将皮层和芯层纺丝熔体分别经过各自计量泵计量后,送入复合纺丝箱体,经皮芯型复合纺丝组件进行纺丝,得到复合纤维;皮层纺丝温度200℃,芯层纺丝温度200℃;纺丝速度1200m/min,牵伸倍数为2.3~2.5,拉伸的温度为90℃,冷风温度为15℃~25℃;

[0045]

其中:

[0046]

pva母粒:可乐丽,白色,型号pva-205,特性粘度4.6-5.4,醇解度86.5-89.0mol%。

[0047]

pet切片:仪征化纤,白色,特性粘度0.66,熔点180℃。

[0048]

喷丝板采用异型孔喷丝板,单孔如图2所示。

[0049]

芯层中含4个嵌入的等腰梯形结构,材质与皮层一致。所得复合纤维截面形态具体参数如下:

[0050]

纤维半径r,芯层部分直径r,r=4/6~5/6r;芯层嵌入的每个等腰梯形结构,延长两腰线在上底的夹角a=30~35

°

;下底d=2/3r。r=90μm,r=110μm,d=60μm。

[0051]

4)上述纱线的微多孔成型工艺包括:第一道热水洗——第二道热水洗——冷水洗——干燥;

[0052]

第一道热水洗的温度为100℃,升温速率5℃/min,保温30min,配方如下:渗透剂0.5-2.0g/l、纯碱3.0-5.0g/l(优选4.0g/l)、促进剂0.5-1.5g/l;

[0053]

第二道热水洗的温度为70℃,升温速率5℃/min,保温20min,配方如下:渗透剂0.5-1.0g/l、冰醋酸2.0-4.0g/l(优选3.0g/l)、促进剂0.5-1.0g/l;

[0054]

冷水洗的温度为20-25℃,时间20min;干燥:130℃条件下烘干,时间10min。

[0055]

经热水洗后纱线皮层溶解,剩下芯层结构;纤维横截面如图3所示。

[0056]

5)将上述成型工艺制得的微多孔纱进行防水处理;防水处理步骤:在防水整理剂溶液中浸泡25-30min(防水整理剂80g/l),控制温度处在120℃。脱水后,在130℃条件下烘干10min,制得防水微多孔纱。

[0057]

其中:

[0058]

防水整理剂:市售,杜邦无氟防水剂zelan r3,烷基脲酯,活性成分25

±

1%,灰白色至白色液体。

[0059]

渗透剂:市售,南通永乐化工渗透剂jfc-e,脂肪醇聚氧乙烯醚,水分≤0.5%,ph值5.0-7.0,无色至微黄色液体。

[0060]

促进剂:市售,湖北科沃德化工,十八烷基二甲基羟乙基季铵硝酸盐,含量45%,黄色液体。

[0061]

防水微多孔纱线横截面形貌参见图4(成品面料因织造过程中对纱线的挤压,造成纤维表面的凹槽会有变形);该纱线参数指标如下:

[0062]

表1实施例一得到的防水微多孔纱线的技术指标

[0063][0064]

将获得的微多孔防水纱经过后道织造、染整,最终制成成品面料。织造、染整工序同常规,主要流程如下:

[0065]

将获得的微多孔防水纱与40d氨纶经过机包工艺制得涤纶氨纶包芯纱。

[0066]

织造流程:整经—浆纱—织造—成品;

[0067]

染整流程:胚布—退浆—预定型—盘布—染色—固色—定型烘干—中检—成品定型—成品包装。

[0068]

高温高压溢流染色工艺,采用分散染料,控制ph值5~6之间。染色过程主要包括:40℃温水化料;升温至130℃,控制染色温度120~130℃,在70~110℃升温阶段控制1~2℃/min,确保染料均匀吸附;保温染色50~60min;降温至70℃,进行还原清洗;定型温度180℃。

[0069]

实施例二

[0070]

75d/72f涤氨四面弹梭织面料(85%微多孔防水涤纶15%氨纶),平纹组织,克重120g/m2。

[0071]

微多孔防水纱制备工序同实施例一,具体的微多孔纱的制备包括:

[0072]

1)将pet切片和pva母粒进行80-90℃真空转鼓干燥,干燥至水分含量50ppm以下;

[0073]

2)将10份干燥后的pva母粒送入双螺杆挤出机的第一螺杆中熔融挤出,温度为190-210℃(优选200℃),得到皮层纺丝熔体;将100份干燥后的pet切片送入双螺杆挤出机的第二螺杆中熔融挤出,温度为190-220℃(优选200℃),得到芯层纺丝熔体;

[0074]

3)将皮层和芯层纺丝熔体分别经过各自计量泵计量后,送入复合纺丝箱体,经皮芯型复合纺丝组件进行纺丝,得到复合纤维;皮层纺丝温度190-210℃(优选200℃),芯层纺丝温度200-210℃(优选200℃);纺丝速度800-1500m/min(优选1200m/min),牵伸倍数为2.3~2.5,拉伸的温度为70℃~90℃(优选90℃),冷风温度为15℃~25℃;

[0075]

其中:pva母粒:可乐丽,白色,型号pva-205,特性粘度4.6-5.4,醇解度86.5-89.0mol%。pet切片:仪征化纤,白色,特性粘度0.66,熔点180℃。

[0076]

喷丝板采用异型孔喷丝板,单孔如图2所示。芯层中含4个嵌入的等腰梯形结构,材质与皮层一致。所得复合纤维截面形态具体参数如下:

[0077]

纤维半径r,芯层部分直径r,r=4/6~5/6r;芯层嵌入的每个等腰梯形结构,延长两腰线在上底的夹角a=30~35

°

;下底d=2/3r(实施例1的纱是50d/48f,实施例2的纱是75d/72f,两个纱中单丝的细度(直径)一致,都是1.04d。在制作工艺上只是喷丝板的孔数的差异,工艺条件相同)。r=90μm,r=110μm,d=60μm。

[0078]

4)上述纱线的微多孔成型工艺包括:第一道热水洗——第二道热水洗——冷水洗——干燥;经热水洗后纱线皮层溶解,剩下芯层结构;纤维横截面如图3所示。

[0079]

第一道热水洗的温度为90-100℃(优选100℃),升温速率5℃/min,保温30min,配方如下:渗透剂0.5-2.0g/l、纯碱3.0-5.0g/l、促进剂0.5-1.5g/l;

[0080]

第二道热水洗的温度为70-80℃(优选70℃),升温速率5℃/min,保温20min,配方如下:渗透剂0.5-1.0g/l、冰醋酸2.0-4.0g/l、促进剂0.5-1.0g/l;

[0081]

冷水洗的温度为20-25℃,时间20min;干燥:130℃条件下烘干,时间10min。

[0082]

5)将上述成型工艺制得的微多孔纱进行防水处理;防水处理步骤:在防水整理剂溶液中浸泡25-30min(防水整理剂80g/l),控制温度处在120-130℃(优选120℃)。脱水后,在130℃条件下烘干10min,制得防水微多孔纱。制得的微多孔防水纱线的参数指标如下:

[0083]

表2实施例二得到的防水微多孔纱线的技术指标

[0084][0085]

将获得的微多孔防水纱经过后道织造、染整,最终制成成品面料。织造、染整工序同实施例一。

[0086]

所得的面料通过如下方式进行量化效果评估:

[0087]

1)透气透湿性能对比

[0088]

表3本发明实施例所得面料的透气透湿性能结果

[0089][0090]

透气率测试方法:gb/t 5453-1997《纺织品织物透气性的测定》

[0091]

透湿率测试方法:gb/t 12704.1-2009《纺织品织物透湿性式样方法第1部分:吸湿法》

[0092]

2)浮力性能对比

[0093]

表4本发明实施例所得面料的浮力性能结果

[0094][0095]

浮力测试方法:

[0096]

①

将测试样品完全放入不吸水的样品框内,样品框上加载重物,形成测试组合体;

[0097]

②

将组合体浸没在20℃

±

2℃的水中,且水面高于组合体上表面100mm~150mm,并确保试样内部或表面残留的空气已完全排出。

[0098]

③

整个组合体在水中保持2h,然后记录此时的浸没力值a。

[0099]

④

最后将测试样品从样品框中取出,记录此时样品框和重物浸入水中测得的浸没力值b;同时将测试样品自然平展垂直悬挂,使水分自然下滴,当试样不再滴水时,立即测定其重力值c(注:当两滴水之间时间间隔不低于30s,即可认为试样不再滴水)。

[0100]

按上述程序计算2h时的浮力测试值,记为浮力f(f=b+c-a,单位n)。

[0101]

3)面料的防泼水性能

[0102]

表5本发明实施例所得的面料防泼水性能对比

[0103][0104]

沾水等级测试方法:gb/t 4745-2012纺织品防水性能的检测和评价沾水法

[0105]

从表3、表4、表5可知,由于实施例二的纱支较实施例一的粗,实施例二的面料较厚,因此透湿性略低;而实施例两块面料的浮力结果、防水性能均相近。由以上实施例可知,采用本发明提供的微多孔防水纤维,可以提升防水面料整体的透气透湿性能,同时还能提升整体浮力,利于应用。

[0106]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1