一种石墨烯高强锦纶6纤维制备方法与流程

1.本发明涉及化学纤维技术领域,特别是一种石墨烯高强锦纶6纤维制备方法。

背景技术:

2.随着我军正规化、现代化的建设进程不断加快,军用纺织已经发展到第五 个阶段精良化阶段。军用纺织品作为军队后勤装备的重要组成部分,现代军用纺 织品不仅要具备御寒防暑、体现军容和简易伪装等固有功效,还要穿着舒适,具 有极高的强力与耐磨性,并需具备阻燃、防紫外线、防水透湿、防紫外线、防静 电、凉感等功能。锦纶纤维其最突出的优点是耐磨性高于其他化学纤维,还具有 耐碱性、吸湿性、弹性及耐疲劳性、凉感等优异性能,因其不可比拟优势,锦纶 必然取代涤纶成为我国军用纺织品首选材料。

3.pa6质量轻,密度仅次于腈纶和丙轮,比棉花轻35%,强度比棉花高2倍, 耐磨性高10倍,吸湿性优于涤纶和pa66,回弹性特别好,零下40℃也能保持, 而且天然防蛀、防霉。采用尼龙6纤维制备的军用纺织,可大大提升士兵肌体活 动力,从根本上解决军装应用涤纶带来的易燃熔滴、吸湿性差、低温硬脆、比重 大、穿着不舒适等诸多缺点,提高其耐用性、舒适性,而且可以减重近20%。

4.pa6分子间强氢键作用限制了牵伸倍数和纤维强度的提高,其强度低于pa66, 不能满足军用纺织品对强度的需求。

技术实现要素:

5.本发明的目的在于提供一种石墨烯高强锦纶6纤维制备方法,能够赋予高强 锦纶6纤维优良的抗菌和凉感功能。

6.为实现上述目的,本发明提供如下技术方案:一种石墨烯高强锦纶6纤维制 备方法,其特征在于,包括以下步骤:

7.步骤s1、将石墨烯聚酰胺6母粒和聚酰胺6切片放入配料机,通过配料机 进行计量,以设定比例混合后进入螺杆挤出机;

8.步骤s2、经过螺杆挤出机进行高温熔融,并在螺杆的搅拌下进一步混合均 匀;

9.步骤s3、经螺杆熔融混合均匀后的熔体进入纺丝箱体后,经纺丝组件喷丝 孔喷出形成高强锦纶6初生丝束,通过缓冷加热区,在喷射丝束过程中单体抽吸 装置进行聚酰胺单体抽吸;丝束依次经过侧吹风装置和甬道充分冷却;冷却后的 丝束通过双道上油装置进行上油;

10.步骤s4、上油后的丝束进入预网络器,再进入多道牵伸组件进行多级拉伸 和高温定型;纤维经过多级牵伸和定型后,再经过卷绕装置卷成丝卷。

11.进一步的,所述步骤s1中的设定比例为10:90~100:0。

12.进一步的,所述步骤s2中螺杆温度为265~285℃之间,联苯温度为270~ 285℃之间,计量泵减速比为40~60。

13.进一步的,所述步骤s3中侧吹风温度为17~24℃,风速为0.3~0.65m/s, 相对湿

度为75%;上油的油剂使用a278型油剂,油剂浓度在25~40%之间,丝 束上油量保持在1.0~1.6%之间。

14.进一步的,所述步骤1中石墨烯聚酰胺6母粒的相对粘度为2.4~3.0,熔 点220~225℃,萃取物含量≤0.8%、含水量≤500ppm、石墨烯含量0.2~0.4%wt。

15.进一步的,所述步骤1中聚酰胺切片的相对粘度为2.44~2.47,含水量≤ 500ppm、熔点220~225℃。

16.进一步的,所述的纺丝组件的喷丝版喷孔形状为圆形。

17.进一步的,所述步骤s4中的多级拉伸和高温定型进一步具体为上油后的丝 束喂入纺丝辊组gr1,进行四级高倍牵伸工序:第一级:丝束由gr1至gr2进行 低温高倍牵伸;第二级:丝束由gr2至gr3进行高温低倍牵伸定型;第三级:丝 束由gr3至gr4进行高温低倍牵伸定型;第四级:丝束由gr4至gr5进行高温低 倍牵伸定型;。纺丝辊速度为800~4500m/min,纺丝辊温度为160~200℃,牵 伸倍数3.5~5.0,绕圈数4-6.5圈。

18.进一步的,所制备的纤维的断裂强度为7~9g/d,断裂伸长率15~22%,抗 菌率≥95%,瞬间凉感≥0.15。

19.本发明的有益效果:本发明采用石墨烯聚酰胺6母粒,并采用多级高倍高温 牵伸方法达到提升锦纶6强度;本发明引入石墨烯聚酰胺6母粒,阻断相互连接 的pa6基体,形成pa6链区域,从而限制基体的流动,促进结晶,从源头提高聚 酰胺6的强度,进而提高锦纶6纤维的强度;本发明制备的高强锦纶6纤维与现 有的高强锦纶6相比,除了强度高,还具备抗菌、凉感、耐磨的优异性能,可广 泛应用于军用纺织品,拓宽锦纶6应用领域,经济效益显著。

附图说明

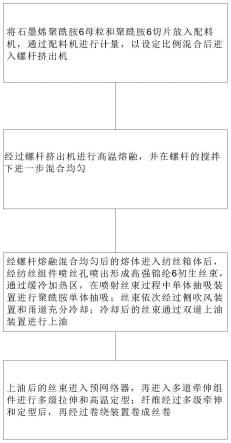

20.图1为本发明的工艺流程图。

具体实施方式

21.下面结合附图对本发明做进一步说明。

22.请参阅图1所示,本发明提供了一实施例:一种石墨烯高强锦纶6纤维制备方法,包括以下步骤:步骤s1、将石墨烯聚酰胺6母粒和聚酰胺6切片放入配料机,通过配料机进行计量,以设定比例混合后进入螺杆挤出机;步骤s2、经过螺杆挤出机进行高温熔融,并在螺杆的搅拌下进一步混合均匀;步骤s3、经螺杆熔融混合均匀后的熔体进入纺丝箱体后,经纺丝组件喷丝孔喷出形成高强锦纶6初生丝束,通过缓冷加热区,在喷射丝束过程中单体抽吸装置进行聚酰胺单体抽吸;丝束依次经过侧吹风装置和甬道充分冷却;冷却后的丝束通过双道上油装置进行上油;步骤s4、上油后的丝束进入预网络器,再进入多道牵伸组件进行多级拉伸和高温定型;纤维经过多级牵伸和定型后,再经过卷绕装置卷成丝卷。

23.步骤s1、将石墨烯聚酰胺6母粒和聚酰胺6切片放入配料机,通过配料机 进行计量,以设定比例混合后进入螺杆挤出机;

24.步骤s2、经过螺杆挤出机进行高温熔融,并在螺杆的搅拌下进一步混合均 匀;

25.步骤s3、经螺杆熔融混合均匀后的熔体进入纺丝箱体后,经纺丝组件喷丝 孔喷出形成高强锦纶6初生丝束,通过缓冷加热区,在喷射丝束过程中单体抽吸 装置进行聚酰胺单体抽吸;丝束依次经过侧吹风装置和甬道充分冷却;冷却后的 丝束通过双道上油装置进行上油;

26.步骤s4、上油后的丝束进入预网络器,再进入多道牵伸组件进行多级拉伸 和高温定型;纤维经过多级牵伸和定型后,再经过卷绕装置卷成丝卷。

27.请继续参阅图1所示,本发明一实施例中,所述步骤s1中的设定比例为 10:90~100:0。

28.请继续参阅图1所示,本发明一实施例中,所述步骤s2中螺杆温度为265~ 285℃之间,联苯温度为270~285℃之间,计量泵减速比为40~60。

29.请继续参阅图1所示,本发明一实施例中,所述步骤s3中侧吹风温度为17~ 24℃,风速为0.3~0.65m/s,相对湿度为75%;上油的油剂使用a278型油剂, 油剂浓度在25~40%之间,丝束上油量保持在1.0~1.6%之间。

30.请继续参阅图1所示,本发明一实施例中,所述步骤1中石墨烯聚酰胺6 母粒的相对粘度为2.4~3.0,熔点220~225℃,萃取物含量≤0.8%、含水量≤ 500ppm、石墨烯含量0.2~0.4%wt。

31.请继续参阅图1所示,本发明一实施例中,所述步骤1中聚酰胺切片的相对 粘度为2.44~2.47,含水量≤500ppm、熔点220~225℃。

32.请继续参阅图1所示,本发明一实施例中,所述的纺丝组件的喷丝版喷孔形 状为圆形。

33.请继续参阅图1所示,本发明一实施例中,所述步骤s4中的多级拉伸和高 温定型进一步具体为上油后的丝束喂入纺丝辊组gr1,进行四级高倍牵伸工序: 第一级:丝束由gr1至gr2进行低温高倍牵伸;第二级:丝束由gr2至gr3进行 高温低倍牵伸定型;第三级:丝束由gr3至gr4进行高温低倍牵伸定型;第四级: 丝束由gr4至gr5进行高温低倍牵伸定型;。纺丝辊速度为800~4500m/min, 纺丝辊温度为160~200℃,牵伸倍数3.5~5.0,绕圈数4-6.5圈。

34.请继续参阅图1所示,本发明一实施例中,所制备的纤维的断裂强度为7~ 9g/d,断裂伸长率15~22%,抗菌率≥95%,瞬间凉感≥0.15,耐磨次数≥18万 次。

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合本发明实施 例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例 是本发明一部分实施例,而不是全部的实施例。

36.实施例1

37.一种高强石墨烯锦纶6纤维制备方法

38.步骤s1、将石墨烯聚酰胺6母粒和聚酰胺6切片放入配料机,通过配料机 进行计量,以10:90比例混合后进入螺杆挤出机;

39.步骤s2、经过螺杆挤出机进行高温熔融,并在螺杆的搅拌下进一步混合均 匀,螺杆挤出机一区、二区、三区、四区、五区和六区温度为分别为250℃、256℃、 260℃、264℃、265℃、265℃,联苯温度为265℃之间,计量泵减速比46;;

40.步骤s3、经螺杆熔融混合均匀后的熔体进入纺丝箱体后,经纺丝组件喷丝 孔喷出形成高强锦纶6初生丝束,通过缓冷加热区,以提高丝条的取向均匀性, 在喷射丝束过程中单体抽吸装置进行聚酰胺单体抽吸;丝束依次经过侧吹风装置 和甬道充分冷却,侧吹风温度为22.5℃,风速为0.5m/s,相对湿度为75%;冷 却后的丝束通过双道上油装置进行上油,油剂使用a278型油剂,油剂浓度在 32.5%之间,丝束上油量保持在1.90%之间;

41.步骤s4、上油后的丝束进入预网络器集束,再进入多道牵伸组件进行多级 拉伸和高温定型,纺丝辊组gr1的速度为950m/min,温度为50℃,绕丝5.5圈; 纺丝辊组gr2的速度为2580m/min,温度为160℃,绕丝5.5圈,gr1至gr2牵 伸倍数为2.7;纺丝辊组gr3的速度为3370m/min,温度为170℃,绕丝5.5圈, gr2至gr3牵伸倍数为1.30;纺丝辊组gr4的速度为3960m/min,温度为175℃, 绕丝6.5圈,gr3至gr4牵伸倍数为1.17;纺丝辊组gr5的速度为3930m/min, 温度为170℃,绕丝6.5圈,gr4至gr5牵伸倍数为0.99;纤维经过多级牵伸和 定型后,纤维各方面的力学性能已稳定,再经过卷绕装置卷成形状规整丝卷就形 成了高强度结构性的pa6纤维。

42.制备的高强石墨烯锦纶6纤维断裂强度为8.58g/d,断裂伸长率19.02%,抗 菌率95%,瞬间凉感0.17,耐磨次数18万次。

43.实施例2

44.一种高强石墨烯锦纶6纤维制备方法

45.步骤s1、将石墨烯聚酰胺6母粒和聚酰胺6切片放入配料机,通过配料机 进行计量,以40:60比例混合后进入螺杆挤出机;

46.步骤s2、经过螺杆挤出机进行高温熔融,并在螺杆的搅拌下进一步混合均 匀,螺杆挤出机一区、二区、三区、四区、五区和六区温度为分别为260℃、263℃、 264℃、265℃、266℃、266℃,联苯温度为266℃之间,计量泵减速比46;

47.步骤s3、经螺杆熔融混合均匀后的熔体进入纺丝箱体后,经纺丝组件喷丝 孔喷出形成高强锦纶6初生丝束,通过缓冷加热区,以提高丝条的取向均匀性, 在喷射丝束过程中单体抽吸装置进行聚酰胺单体抽吸;丝束依次经过侧吹风装置 和甬道充分冷却,侧吹风温度为22.5℃,风速为0.45m/s,相对湿度为75%; 冷却后的丝束通过双道上油装置进行上油,油剂使用a278型油剂,油剂浓度在 32.5%之间,丝束上油量保持在1.90%之间;

48.步骤s4、上油后的丝束进入预网络器集束,再进入多道牵伸组件进行多级 拉伸和高温定型,纺丝辊组gr1的速度为950m/min,温度为50℃,绕丝5.5圈; 纺丝辊组gr2的速度为2580m/min,温度为160℃,绕丝5.5圈,gr1至gr2牵 伸倍数为2.7;纺丝辊组gr3的速度为3370m/min,温度为170℃,绕丝5.5圈, gr2至gr3牵伸倍数为1.30;纺丝辊组gr4的速度为3960m/min,温度为175℃, 绕丝6.5圈,gr3至gr4牵伸倍数为1.17;纺丝辊组gr5的速度为3930m/min, 温度为170℃,绕丝6.5圈,gr4至gr5牵伸倍数为0.99;纤维经过多级牵伸和 定型后,纤维各方面的力学性能已稳定,再经过卷绕装置卷成形状规整丝卷就形 成了高强度结构性的pa6纤维。

49.制备的高强石墨烯锦纶6纤维断裂强度为8.36g/d,断裂伸长率17.01%,抗 菌率97.8%,瞬间凉感0.20,耐磨次数18万次。

50.实施例3

51.一种高强石墨烯锦纶6纤维制备方法

52.步骤s1、将石墨烯聚酰胺6母粒和聚酰胺6切片放入配料机,通过配料机 进行计量,以30:70比例混合后进入螺杆挤出机;

53.步骤s2、经过螺杆挤出机进行高温熔融,并在螺杆的搅拌下进一步混合均 匀,螺杆挤出机一区、二区、三区、四区、五区和六区温度为分别为270℃、273℃、 274℃、275℃、276℃、276℃,联苯温度为276℃之间,计量泵减速比46;

54.步骤s2、经螺杆熔融混合均匀后的熔体进入纺丝箱体后,经纺丝组件喷丝 孔喷出形成高强锦纶6初生丝束,通过缓冷加热区,以提高丝条的取向均匀性, 在喷射丝束过程中单体抽吸装置进行聚酰胺单体抽吸;丝束依次经过侧吹风装置 和甬道充分冷却,侧吹风温度为22.5℃,风速为0.45m/s,相对湿度为75%; 冷却后的丝束通过双道上油装置进行上油,油剂使用a278型油剂,油剂浓度在 32.5%之间,丝束上油量保持在2.10%之间;

55.步骤s3、上油后的丝束进入预网络器集束,再进入多道牵伸组件进行多级 拉伸和高温定型,纺丝辊组gr1的速度为950m/min,温度为50℃,绕丝5.5圈; 纺丝辊组gr2的速度为2580m/min,温度为160℃,绕丝5.5圈,gr1至gr2牵 伸倍数为2.7;纺丝辊组gr3的速度为3370m/min,温度为170℃,绕丝5.5圈, gr2至gr3牵伸倍数为1.30;纺丝辊组gr4的速度为3960m/min,温度为175℃, 绕丝6.5圈,gr3至gr4牵伸倍数为1.17;纺丝辊组gr5的速度为3930m/min, 温度为170℃,绕丝6.5圈,gr4至gr5牵伸倍数为0.99;纤维经过多级牵伸和 定型后,纤维各方面的力学性能已稳定,再经过卷绕装置卷成形状规整丝卷就形 成了高强度结构性的pa6纤维。

56.制备的高强石墨烯锦纶6纤维断裂强度为8.0g/d,断裂伸长率16.79%,抗 菌率96.4%,瞬间凉感0.21,耐磨次数18万次。

57.本发明中的配料机、螺杆挤压机、纺丝箱体、缓冷加热套、单体抽吸装置、 侧吹风装置、甬道、多道牵伸组件、卷绕机、双道上油装置、预网络器均为现有 技术,本领域中的技术人员已经能够清楚了解,在此不进行详细说明。配料机为 abm-c-abc自动配料机;螺杆挤压机、纺丝箱体、缓冷加热套、单体抽吸装置、 侧吹风装置、甬道、多道牵伸组件以及卷绕机为北京中丽制机工程技术有限公司 制造,实用新型公开专利号为cn210237858;双道上油装置为北京中丽制机工程 技术有限公司制造,实用新型公开专利号为cn212640675u。

58.以上所述仅为本发明的较佳实施例,不能理解为对本技术的限制,凡依本发 明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1