具有水溶性海相的生物基聚酯海岛纤维及其制备方法与流程

1.本发明涉及纤维制造技术领域,具体涉及一种具有水溶性海相的生物基聚酯海岛纤维及其制备方法,以及基于该生物基聚酯海岛纤维的面料、生物基水性pu人造革。

背景技术:

2.海岛纤维是将一种聚合物分散于另一种聚合物中的纤维材料,在纤维截面中分散相呈“岛”状态,而母体则相当于“海”,从纤维的横截面看是一种成分以微细而分散的状态被另一种成分包围着,好像海中有许多岛屿。其“岛”与“海”成分在纤维的轴向上是连续、密集、均匀分布的。在生产过程中,它具有常规纤维的纤度,但是用溶剂把“海”成分溶掉,则可得到集束状的超细纤维束。海岛纤维具有吸水的特性,随着纤维纤度的降低,直径变细,单位重量纤维的表面积增加,随着表面积的增加,纤维的覆盖能力增加,吸湿性能大大改善。海岛纤维的手感柔软、穿着舒适,制成织物,可产生毛细管的芯吸作用,使织物吸附更多水分,并可将这些水分移至织物表面,使其蒸发,增加了穿着的舒适感。

3.现有的纤维原料有很大一部分来源于石油。而随着全球经济的发展,石油的需求日益增长,而石油资源日益递减,石油供需矛盾日益加剧,争夺石油的战争愈演愈烈。全球都在为利用地球上取之不尽用之不竭的生物资源努力探索。利用可再生的生物质资源,发展生物基化工产业,替代石油化工产品,是解决资源和能源危机的必由之路,是可持续发展的重要途径。因此,开发可以减少或者替代石油的原材料是一个非常重要的研究方向。

4.此外,现有的纤维面料在进行开纤时一般采用烧碱进行开纤;但是,烧碱的大量使用不仅增大了生产成本,而且容易产生废液或废固污染,并产生一些污染环境的物质(如对苯二甲酸钠),同时烧碱在溶解掉海组分时容易伤害到纤维的岛组分。因此,需要开发一种面料,可以无需采用烧碱进行开纤,以解决上述开纤过程产生的问题。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于提供一种具有水溶性海相的生物基聚酯海岛纤维及其制备方法,以及基于该生物基聚酯海岛纤维的面料、生物基水性pu人造革。该生物基聚酯海岛纤维采用的原料来源于生物质,不依赖石油资源,具有低碳、环保的优点,且纺丝温度更低,节约能源;基于生物基聚酯海岛纤维的面料的开纤工序采用热水开纤,不会造成环境污染,且可实现pva原料的循环利用。

6.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

7.一种具有水溶性海相的生物基聚酯海岛纤维,以pef为岛相组分,以水溶性pva为海相组分;岛相组分占纤维截面积的60%~75%,海相组分占纤维截面积的40%~25%;该海岛纤维的纤度为2.0~14dtex,断裂强度为3.5~ 6cn/dtex,断裂伸长率为7~10%,岛组分单纤纤度在0.9dtex以下。

8.该具有水溶性海相的生物基聚酯海岛纤维的制备方法,包括如下步骤:

9.s1,水溶性pva母粒的制备

10.s11,按相应重量份比例将聚乙烯醇、抗氧化剂、润滑剂加入到混合机中,混合30min,加入多元醇类或盐类化合物改性剂混炼1h;

11.s12,混炼完毕后,将混合物投入螺杆挤出机中挤出造粒,获得连续的丝条;

12.s13,将挤出的丝条经风冷后进行切粒,获得3mm的颗粒;

13.s2,海岛纤维的制备

14.s21,将pef原料进行干燥,干燥温度为110℃~120℃,干燥时间4~6 小时;将水溶性pva颗粒进行干燥,干燥温度为105℃~110℃,干燥时间4~ 6小时;将作为岛组分的pef原料以及作为海组分的水溶性pva母粒分别通过螺杆挤出机进行熔融挤出;

15.s22,将挤出熔融后的两种原料熔体分别送入熔体管道进行加热;pef原料的熔体管道温度设置为260℃~285℃,pva原料的熔体管道温度设置为14 5℃~160℃;

16.s23,将加热后的两种原料熔体分别送入纺丝箱体,经计量泵精确计量后挤出,分配到纺丝箱体内的复合组件中,经过复合组件内的分配管道将岛组分均匀分配到海组分中,由同一喷丝孔喷出,进行复合纺丝,得到以pef为岛组分,pva为海组分的海岛型初生纤维;

17.将制得的海岛型初生纤维经拉伸和后整理,即可获得海岛纤维;

18.s24,海岛纤维的后整理

19.将获得的海岛纤维进行冷却、牵伸、上油、烘干、网络工序后,卷绕得到该生物基聚酯海岛纤维。

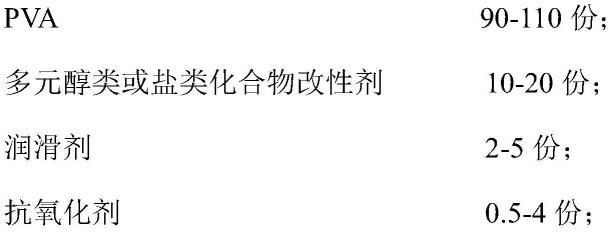

20.其中,所述水溶性pva母粒由如下重量份比例的原料融合而成:

[0021][0022]

多元醇类或盐类化合物改性剂为双季戊四醇、聚乙二醇、氯化镁中的一种或几种;

[0023]

所述抗氧化剂为亚磷酸酯抗氧化剂和受阻酚类抗氧剂;所述受阻酚类抗氧剂为抗氧化剂1010,亚磷酸酯抗氧化剂为抗氧化剂168;

[0024]

所述润滑剂为硬脂酸钙或多官能团的脂肪酸复合酯。

[0025]

步骤s12中,螺杆挤出机的一区温度为80℃~95℃,二区温度为105℃~ 120℃,三区温度为130℃~150℃,四区温度为155℃~175℃,五区温度为1 80℃~200℃。

[0026]

步骤s23中,经纺丝箱体内计量泵精确计量的岛组分体积百分比为60%~ 75%,海组分体积百分比为40%~25%。

[0027]

其中的pef是将糖类生物质原料脱水得到hmf,再经氧化得到fdca,与乙二醇或乙二醛再加氢得到;该pef的熔点为200℃-210℃。

[0028]

本发明还提供了一种基于生物基聚酯海岛纤维的面料,该面料的坯布是利用该具有水溶性海相的生物基聚酯海岛纤维为纱线编织而成;在开纤工艺中,坯布浸入热水中,溶掉海岛纤维中的海相组分pva,即可获得该水溶开纤的基于生物基聚酯海岛纤维的面料。

[0029]

开纤工艺中,所述热水的温度为90℃-100℃,浸入热水中的时间为20mi n-40min。

[0030]

本发明提供了一种生物基水性pu人造革,其是利用该基于生物基聚酯海岛纤维的面料为基布,经浸润生物基水性聚氨酯树脂浆料、干燥、磨毛、皂洗、定型得到。

[0031]

其中,所述生物基水性聚氨酯树脂浆料的pu固含量为10%-30%,生物基水性聚氨酯树脂浆料的粘度为1000mpa.s-3000mpa.s;生物基水性聚氨酯树脂采用的生物质合成单体为多元醇,该多元醇选自蓖麻油、蓖麻油衍生物多元醇、大豆油多元醇、棕榈油多元醇、松香酯多元醇、二聚体二醇中的一种。

[0032]

与现有技术相比,本发明具有以下优点:

[0033]

(1)该生物基聚酯海岛纤维以pef为岛相组分,以水溶性pva为海相组分,pef和pva原料均来源于生物质,来源广泛,不依赖石油资源,具有低碳、环保的优点;且相比于常规pet海岛纤维,本发明的海岛纤维的纺丝温度为230℃-250℃,纺丝温度更低,节约能源。

[0034]

(2)本发明的基于生物基聚酯海岛纤维的面料同样具有低碳、环保的优点,且其开纤工序可以采用热水开纤,不用烧碱,不会造成环境污染,且开纤水中的pva回收后可用于纱线原料,从而可实现pva原料的循环利用。

[0035]

(3)该生物基水性pu人造革以该基于生物基聚酯海岛纤维的面料为基布,经浸润生物质水性聚氨酯树脂浆料、干燥、磨毛、皂洗、定型得到;该生物基pu树脂中生物基含量可高达60%,生物基水性pu人造革产品中生物基含量高达90%,使得该人造革产品同样具有低碳、环保的优点。

具体实施方式

[0036]

下面结合本发明的具体实施方式进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0037]

实施例1

[0038]

一种具有水溶性海相的生物基聚酯海岛纤维,以pef为岛相组分,以水溶性pva为海相组分;岛相组分占纤维截面积的60%,海相组分占纤维截面积的40%;该海岛纤维的纤度为2.0~14dtex,断裂强度为3.5~6cn/dtex,断裂伸长率为7~10%,岛组分单纤纤度在0.9dtex以下。

[0039]

该具有水溶性海相的生物基聚酯海岛纤维的制备方法,包括如下步骤:

[0040]

s1,水溶性pva母粒的制备

[0041]

s11,按相应重量份比例将聚乙烯醇、抗氧化剂、润滑剂加入到混合机中,混合30min,加入多元醇类或盐类化合物改性剂混炼1h;

[0042]

制备该水溶性pva母粒的各原料的重量份比例为:

[0043]

[0044]

s12,混炼完毕后,将混合物投入螺杆挤出机中挤出造粒,获得连续的丝条;螺杆挤出机的一区温度为80℃,二区温度为105℃,三区温度为130℃,四区温度为155℃,五区温度为180℃;

[0045]

s13,将挤出的丝条经风冷后进行切粒,获得3mm的颗粒。

[0046]

s2,海岛纤维的制备

[0047]

s21,将pef原料进行干燥,干燥温度为110℃,干燥时间4小时;将水溶性pva颗粒进行干燥,干燥温度为105℃,干燥时间4小时;将作为岛组分的pef原料以及作为海组分的水溶性pva母粒分别通过螺杆挤出机进行熔融挤出;其中,pef进入a螺杆挤出机,a螺杆挤出机挤出比例60%,pva 进入b螺杆挤出机,b螺杆挤出机挤出比例40%;其中的pef是将糖类生物质原料脱水得到hmf,再经氧化得到fdca,与乙二醇或乙二醛再加氢得到;该pef的熔点为200℃-210℃。

[0048]

s22,将挤出熔融后的两种原料熔体分别送入熔体管道进行加热;pef原料的熔体管道温度设置为260℃,pva原料的熔体管道温度设置为145℃。

[0049]

s23,将加热后的两种原料熔体分别送入纺丝箱体,经计量泵精确计量后挤出,分配到纺丝箱体内的复合组件中,经过复合组件内的分配管道将岛组分均匀分配到海组分中,由同一喷丝孔喷出,进行复合纺丝,纺丝温度在23 0℃-250℃,得到以pef为岛组分,pva为海组分的海岛型初生纤维;经纺丝箱体内计量泵精确计量的岛组分体积百分比为60%,海组分体积百分比为4 0%;

[0050]

将制得的海岛型初生纤维经拉伸和后整理,即可获得海岛纤维。

[0051]

s24,海岛纤维的后整理

[0052]

将获得的海岛纤维进行冷却、牵伸、上油、烘干、网络工序后,卷绕得到该生物基聚酯海岛纤维。

[0053]

本发明还提供了一种基于生物基聚酯海岛纤维的面料,该面料的坯布是利用该具有水溶性海相的生物基聚酯海岛纤维为纱线编织而成;在面料开纤工艺中,将坯布浸入热水中,溶掉海岛纤维中的海相组分pva,即可获得该水溶开纤的基于生物基聚酯海岛纤维的面料。

[0054]

开纤工艺中,热水的温度为90℃,浸入热水中的时间为30min。

[0055]

本发明进一步提供了一种生物基水性pu人造革,其是利用该基于生物基聚酯海岛纤维的面料为基布,经浸润生物基水性聚氨酯树脂浆料、干燥、磨毛、皂洗、定型得到。

[0056]

其中,所述生物基水性聚氨酯树脂浆料的pu固含量为20%,生物基水性聚氨酯树脂浆料的粘度为1200mpa.s;生物基水性聚氨酯树脂采用的生物质合成单体为多元醇;在本实施例中,该多元醇选自蓖麻油衍生物多元醇。

[0057]

实施例2

[0058]

一种具有水溶性海相的生物基聚酯海岛纤维,以pef为岛相组分,以水溶性pva为海相组分;岛相组分占纤维截面积的70%,海相组分占纤维截面积的30%;该海岛纤维的纤度为2.0~14dtex,断裂强度为3.5~6cn/dtex,断裂伸长率为7~10%,岛组分单纤纤度在0.9dtex以下。

[0059]

该具有水溶性海相的生物基聚酯海岛纤维的制备方法,包括如下步骤:

[0060]

s1,水溶性pva母粒的制备

[0061]

s11,按相应重量份比例将聚乙烯醇、抗氧化剂、润滑剂加入到混合机中,混合30min,加入多元醇类或盐类化合物改性剂混炼1h;

[0062]

制备该水溶性pva母粒的各原料的重量份比例为:

[0063][0064]

s12,混炼完毕后,将混合物投入螺杆挤出机中挤出造粒,获得连续的丝条;螺杆挤出机的一区温度为95℃,二区温度为120℃,三区温度为150℃,四区温度为175℃,五区温度为200℃;

[0065]

s13,将挤出的丝条经风冷后进行切粒,获得3mm的颗粒。

[0066]

s2,海岛纤维的制备

[0067]

s21,将pef原料进行干燥,干燥温度为115℃,干燥时间4小时;将水溶性pva颗粒进行干燥,干燥温度为110℃,干燥时间4小时;将作为岛组分的pef原料以及作为海组分的水溶性pva母粒分别通过螺杆挤出机进行熔融挤出;其中,pef进入a螺杆挤出机,a螺杆挤出机挤出比例70%,pva 进入b螺杆挤出机,b螺杆挤出机挤出比例30%;其中的pef是将糖类生物质原料脱水得到hmf,再经氧化得到fdca,与乙二醇或乙二醛再加氢得到;该pef的熔点为200℃-210℃。

[0068]

s22,将挤出熔融后的两种原料熔体分别送入熔体管道进行加热;pef原料的熔体管道温度设置为270℃,pva原料的熔体管道温度设置为145℃。

[0069]

s23,将加热后的两种原料熔体分别送入纺丝箱体,经计量泵精确计量后挤出,分配到纺丝箱体内的复合组件中,经过复合组件内的分配管道将岛组分均匀分配到海组分中,由同一喷丝孔喷出,进行复合纺丝,纺丝温度在23 0℃-250℃,得到以pef为岛组分,pva为海组分的海岛型初生纤维;经纺丝箱体内计量泵精确计量的岛组分体积百分比为70%,海组分体积百分比为3 0%;

[0070]

将制得的海岛型初生纤维经拉伸和后整理,即可获得海岛纤维。

[0071]

s24,海岛纤维的后整理

[0072]

将获得的海岛纤维进行冷却、牵伸、上油、烘干、网络工序后,卷绕得到该生物基聚酯海岛纤维。

[0073]

本发明还提供了一种基于生物基聚酯海岛纤维的面料,该面料的坯布是利用该具有水溶性海相的生物基聚酯海岛纤维为纱线编织而成;在面料开纤工艺中,将坯布浸入热水中,溶掉海岛纤维中的海相组分pva,即可获得该水溶开纤的基于生物基聚酯海岛纤维的面料。

[0074]

开纤工艺中,热水的温度为90℃,浸入热水中的时间为30min。

[0075]

本发明进一步提供了一种生物基水性pu人造革,其是利用该基于生物基聚酯海岛纤维的面料为基布,经浸润生物基水性聚氨酯树脂浆料、干燥、磨毛、皂洗、定型得到。

[0076]

其中,所述生物基水性聚氨酯树脂浆料的pu固含量为30%,生物基水性聚氨酯树脂浆料的粘度为1500mpa.s;生物基水性聚氨酯树脂采用的生物质合成单体为多元醇;在本实施例中,该多元醇选自大豆油多元醇。

[0077]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的修改或等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1