蚕蛹蛋白混纺纱及蚕蛹蛋白面料、纺纱工艺的制作方法

1.本发明涉及纤维纺织技术领域,具体涉及一种蚕蛹蛋白混纺纱及蚕蛹蛋白面料、纺纱工艺。

背景技术:

2.随着人们生活质量的不断提升,人们对日常使用的纺织制品提出的更高的要求,消费者在选择这些纺织品也会从多方面考虑,例如,舒适性、功能性、透气性等,进而促使了新型纺织面料的开发与研究。

3.蚕蛹蛋白纤维经过几年时间的推广,受到了多方关注,特别是纤维具有滑爽如真丝,柔软似羊绒的手感,蚕蛹蛋白所蕴含的18种氨基酸能呵护亲肤,以及抵御紫外、吸湿透气等优点,其中丝氨酸、苏氨酸、色氨酸、酪氨酸等对人体皮肤十分有益,具有呵护肌肤的特殊功效。目前,市面上已经出现了蚕蛹蛋白纤维,其具有滑爽如真丝,柔软似羊绒的手感以及抵御紫外、吸湿透气等优点,受到了人们的青睐,在中、高端针织面料、内衣、袜子、梭织衬衫、家纺面料、填充物、无纺布等领域中已初具影响。

4.然而,蚕蛹蛋白纤维的韧性不如其他人工纤维,导致蚕蛹蛋白纤维不能制备出较小的纱线细度,否则蚕蛹蛋白纤维容易断开,影响衣物质量。因此,目前市面上的蚕蛹蛋白纤维纺织品的纺织支数较低,限制了蚕蛹蛋白纤维的应用。

技术实现要素:

5.本发明的目的是针对以上不足之处,提供了一种蚕蛹蛋白混纺纱及蚕蛹蛋白面料、纺纱工艺,采用该蚕蛹蛋白混纺纱能够制备出不少于40支棉蚕蛹蛋白单面平纹,且所制造的面料具有轻盈、细腻、触感柔软、强度好的优点。

6.本发明解决技术问题所采用的第一个技术方案是,提供一种蚕蛹蛋白混纺纱,所述蚕蛹蛋白混纺纱由至少一根单元混纺线混纺构成;

7.所述单元混纺线由莫代尔纱线、腈纶纱线和蚕蛹蛋白粘纤混纺构成;

8.所述莫代尔纱线由至少一根莫代尔纱线单丝集束而成;

9.所述腈纶纱线由至少一根腈纶纱线单丝集束而成;

10.所述蚕蛹蛋白粘纤由至少一根蚕蛹蛋白粘纤单丝集束而成;

11.所述蚕蛹蛋白粘纤包括粘纤和蚕蛹蛋白纤维,粘纤为载体,蚕蛹蛋白纤维粘附到粘纤上;

12.所述蚕蛹蛋白纤维由蚕蛹蛋白和天然纤维构成,所述蚕蛹蛋白富集在所述天然纤维的表面,所述蚕蛹蛋白与所述天然纤维构成皮芯结构。

13.进一步的,所述皮芯结构包括设置在蚕蛹蛋白纤维上的若干微细凹槽及设置在蚕蛹蛋白纤维内的空腔;

14.所述蚕蛹蛋白纤维的横向截面为不规则的椭圆形或腰圆形;所述蚕蛹蛋白纤维的横截面上有若干大小不一的空隙,横截面的边缘有裂纹。

15.进一步的,所述天然纤维为植物纤维。

16.本发明解决技术问题所采用的第二个技术方案是,提供一种蚕蛹蛋白面料,采用上述的蚕蛹蛋白混纺纱;

17.所述蚕蛹蛋白面料包括依次设置的抗菌层、透湿层、蚕蛹蛋白层;

18.所述抗菌层、透湿层和蚕蛹蛋白层缝织成一体;

19.所述抗菌层采用抗菌纱线织作为纬线、银纤维作为经线编织而成;

20.所述蚕蛹蛋白层由蚕蛹蛋白混纺纱与氨纶编织而成;

21.所述透湿层由异型涤纶丝构成的经线和纬线交织而成。

22.进一步的,所述异型涤纶丝由若干双异型丝组集束而成;

23.所述双异型丝包括第一异型单丝及位于第一异型单丝外周的第二异型单丝;

24.第一异型单丝与第二异型单丝的截面形状不同。

25.进一步的,所述第一异型单丝为包括基体及间隔设置在基体外周的至少三个外延伸部,相邻外延伸部之间设置有第二异型单丝。

26.进一步的,所述第一异型单丝的截面包括但不限于丫形、三叶形、四叶形或五叶形。

27.进一步的,所述第二异型单丝的截面包括但不限于三角形、丫形、五角形、三叶形、四叶形、五叶形、扇形或中空形。

28.进一步的,所述双异型丝组的第一异型单丝为三叶形,第二异型单丝为丫形,第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周;

29.或,所述双异型丝组的第一异型单丝为丫形,第二异型单丝为三角形,第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周;

30.或,所述双异型丝组的第一异型单丝为四叶形或十字形,第二异型单丝为五角形,第一异型单丝设置一根,第二异型单丝设置四根,四根第二异型单丝环设在第一异型单丝外周;

31.或,所述双异型丝组的第一异型单丝为丫形或三叶形,第二异型单丝为五角形,第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周;

32.或,所述双异型丝组的第一异型单丝为丫形或三叶形,第二异型单丝为中空形,第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周;

33.或,所述双异型丝组的第一异型单丝为丫形或三叶形,第二异型单丝为十字型或四叶型,第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周;

34.或,所述双异型丝组的第一异型单丝为四叶形或十字形,第二异型单丝为五叶型,第一异型单丝设置一根,第二异型单丝设置四根,四根第二异型单丝环设在第一异型单丝外周;

35.或,所述双异型丝组的第一异型单丝为五叶形,第二异型单丝为中空形,第一异型单丝设置一根,第二异型单丝设置五根,五根第二异型单丝环设在第一异型单丝外周;

36.或,所述双异型丝组的第一异型单丝为五叶形,第二异型单丝为四叶形或十字形,

第一异型单丝设置一根,第二异型单丝设置五根,五根第二异型单丝环设在第一异型单丝外周。

37.本发明解决技术问题所采用的第三个技术方案是,提供一种多支棉纺纱工艺,采用上述的蚕蛹蛋白混纺纱,包括以下步骤:

38.s1:采用氨纶和含有不少于40支棉的蚕蛹蛋白混纺纱;

39.s2:采用30寸32针大圆机将氨纶和蚕蛹蛋白混纺纱织造为胚布;

40.s3:将胚布依次经过烧毛,洗毛,染色,定型和预缩处理;

41.其中,染色的处理过程不对胚布进行软化处理;

42.所述定型的处理过程加硅油制软。

43.进一步的,所述胚布含有90%蚕蛹蛋白混纺纱和10%氨纶。

44.进一步的,所述蚕蛹蛋白混纺含有35%莫代尔纱线、30%腈纶纱线和35%蚕蛹蛋白粘纤。

45.进一步的,所述烧毛处理中,所述胚布距离烧毛机的火口7cm,火焰强度为12,传输速度为96m.min-1

,烧毛方式为切烧。

46.进一步的,所述定型处理中,将所述胚布传输到定型滚辊中,定型温度为100℃-120℃,传输速度为20m.min-1-30m.min-1

。

47.进一步的,所述预缩处理中,给湿量为10-15%,加热温度为50-60℃。

48.进一步的,将染色后的胚布置入硅油缸中常温浸泡30min,软化后再进行定型处理。

49.进一步的,所述硅油的浓度为3-5%。

50.与现有技术相比,本发明具有以下有益效果:

51.蚕蛹蛋白混纺纱采用了蚕蛹蛋白粘纤,该蚕蛹蛋白粘纤包含了粘纤,粘纤提高了蚕蛹蛋白的强度,以及为蚕蛹蛋白提供了载体;并且蚕蛹蛋白粘纤与莫代尔、腈纶与进行混纺,保持蚕蛹蛋白纤维功能性的同时,增加纱线强力,提高纱线可纺性,使得蚕蛹蛋白纤维能实现多支棉混纺,提高蚕蛹蛋白面料能做得更薄,实现面料更轻盈、细腻、触感柔软和有效地保持了面料的强度;

52.蚕蛹蛋白混纺纱采用莫代尔纤维,其光泽优美、手感柔软、吸湿性好等特性,能提高纱线品质,从而提高后续成品面料产品的档次;

53.蚕蛹蛋白混纺纱采用腈纶纤维,能增加面料的保暖性能,其保暖性能仅次于羊毛;

54.透湿层由异型涤纶丝交织而成,异型单丝表面积大,能增强覆盖能力,提高防风能力,异型单丝截面呈特殊形状,能增强纤维间的抱合力,使涤纶布不易起毛,可使抗菌层与蚕蛹蛋白层不易破损;

55.异型单丝的横断面形成许多单纤间孔隙,纤维孔隙率高,纤维及织物重量更轻,孔隙提供了汗水湿气导流的毛细孔道,具有毛细虹吸效应,透湿性好,使面料具有透湿效果;

56.采用30寸32针大圆机可实现氨纶和蚕蛹蛋白混纺纱高度的纱线聚合,提高了多支棉胚布的紧密度;

57.染色的处理过程不对胚布进行软化处理,而在定型的处理过程加硅油制软,选择在定型的处理过程软化棉纱,一方面增加了棉纱的柔软度,另一方面避免硅油对染色料的影响,提高了棉纱的柔软度以及保持了面料的质量。

附图说明

58.下面结合附图对本发明专利进一步说明。

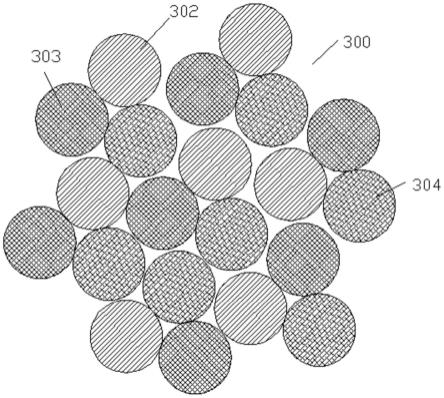

59.图1为单元混纺线的截面图。

60.图2为蚕蛹蛋白混纺纱的截面图。

61.图3为蚕蛹蛋白面料的结构示意图。

62.图4为异型涤纶丝第一种实施结构示意图。

63.图5为异型涤纶丝第二种实施结构示意图。

64.图6为异型涤纶丝第三种实施结构示意图。

65.图7为异型涤纶丝第四种实施结构示意图。

66.图8为异型涤纶丝第五种实施结构示意图。

67.图9为异型涤纶丝第六种实施结构示意图。

68.图10为异型涤纶丝第六种实施结构示意图。

69.图11为异型涤纶丝第七种实施结构示意图。

70.图12为异型涤纶丝第八种实施结构示意图

71.图13为多支棉纺纱工艺流程图。

72.图中:

73.1-抗菌层;2-透湿层;201-第二异型单丝;202-第一异型单丝;3-蚕蛹蛋白层;300-蚕蛹蛋白混纺纱;301-单元混纺线;302-莫代尔纱线;303-腈纶纱线;304-蚕蛹蛋白粘纤。

具体实施方式

74.下面更详细地描述本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

75.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“该”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

76.应当理解,尽管在本发明可能采用术语“第一”、“第二”、“第三”等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

77.实施例1:

78.蚕蛹蛋白纤维的韧性不如其他人工纤维,导致蚕蛹蛋白纤维不能制备出较小的纱线细度,否则蚕蛹蛋白纤维容易断开,影响衣物质量。因此,目前市面上的蚕蛹蛋白纤维纺织品的纺织支数较低,限制了蚕蛹蛋白纤维的应用。

79.针对上述问题实施例1提供了一种蚕蛹蛋白混纺纱,所述蚕蛹蛋白混纺纱由莫代尔纱线301、腈纶纱线302和蚕蛹蛋白粘纤303混纺构成;

80.如图1、2所示,所述蚕蛹蛋白混纺纱300由至少一根单元混纺线301混纺构成;

81.所述单元混纺线由莫代尔纱线、腈纶纱线和蚕蛹蛋白粘纤混纺构成;

82.所述莫代尔纱线由至少一根莫代尔纱线单丝集束而成;

83.所述腈纶纱线由至少一根腈纶纱线单丝集束而成;

84.所述蚕蛹蛋白粘纤由至少一根蚕蛹蛋白粘纤单丝集束而成;

85.所述蚕蛹蛋白粘纤包括粘纤和蚕蛹蛋白纤维,粘纤为载体,蚕蛹蛋白纤维粘附到粘纤上;

86.所述蚕蛹蛋白纤维由蚕蛹蛋白和天然纤维构成,所述蚕蛹蛋白富集在所述天然纤维的表面,所述蚕蛹蛋白与所述天然纤维构成皮芯结构。

87.在本实施例中,所述皮芯结构包括设置在蚕蛹蛋白纤维上的若干微细凹槽及设置在蚕蛹蛋白纤维内的空腔,所述蚕蛹蛋白纤维的横向截面为不规则的椭圆形或腰圆形,所述蚕蛹蛋白纤维的横截面上有若干大小不一的空隙,横截面的边缘有裂纹;这些空隙、凹槽与裂纹,可形成良好的毛细管效应,将肌肤表层的湿气和汗水经由芯吸、扩散、传输作用,迅速吸收散至织物表层,实现最佳导湿、透气效果。

88.在本实施例中,所述天然纤维为植物纤维。

89.在实际应用中,所述蚕蛹蛋白混纺含有35%莫代尔纱线、30%腈纶纱线和35%蚕蛹蛋白粘纤;

90.混纺采用上述比例的纱线,既能保证蚕蛹蛋白的含量,又能最大限度地保证混纺纱的强度。

91.在实际应用中,莫代尔纱线、腈纶纱线和蚕蛹蛋白粘纤的比例还能根据需求作适应性调整。

92.本蚕蛹蛋白混纺纱及蚕蛹蛋白面料、纺纱工艺,能够制备出不少于40支棉蚕蛹蛋白单面平纹,且所制造的面料具有轻盈、细腻、触感柔软、强度好的优点。

93.本蚕蛹蛋白混纺纱采用了蚕蛹蛋白粘纤,该蚕蛹蛋白粘纤包含了粘纤,粘纤提高了蚕蛹蛋白的强度,以及为蚕蛹蛋白提供了载体;并且蚕蛹蛋白粘纤与莫代尔、腈纶与进行混纺,保持蚕蛹蛋白纤维功能性的同时,增加纱线强力,提高纱线可纺性,使得蚕蛹蛋白纤维能实现多支棉混纺,提高蚕蛹蛋白面料能做得更薄,实现面料更轻盈、细腻、触感柔软和有效地保持了面料的强度;

94.本蚕蛹蛋白混纺纱采用莫代尔纤维,其光泽优美、手感柔软、吸湿性好等特性,能提高纱线品质,从而提高后续成品面料产品的档次;

95.本蚕蛹蛋白混纺纱采用腈纶纤维,能增加面料的保暖性能,其保暖性能仅次于羊毛。

96.实施例2:

97.如图3所示,实施例2提供一种蚕蛹蛋白面料,采用上述的蚕蛹蛋白混纺纱;

98.所述蚕蛹蛋白面料包括依次设置的抗菌层1、透湿层2、蚕蛹蛋白层3;

99.所述抗菌层、透湿层和蚕蛹蛋白层缝织成一体;

100.所述抗菌层采用抗菌纱线织作为纬线、银纤维作为经线编织而成;

101.所述蚕蛹蛋白层由蚕蛹蛋白混纺纱与氨纶编织而成;

102.所述透湿层由异型涤纶丝构成的经线和纬线交织而成。

103.在本实施例中,所述异型涤纶丝由若干双异型丝组集束而成;

104.所述双异型丝包括第一异型单丝202及位于第一异型单丝外周的第二异型单丝201,第一异型单丝与第二异型单丝的截面形状不同。

105.在本实施例中,所述第一异型单丝为包括基体及间隔设置在基体外周的至少三个外延伸部,相邻外延伸部之间设置有第二异型单丝。

106.在本实施例中,所述第一异型单丝的截面包括但不限于丫形、三叶形、四叶形或五叶形,在实际应用中第一异型单丝的形状由设计人员根据需要进行选择调整。

107.在本实施例中,所述第二异型单丝的截面包括但不限于三角形、丫形、五角形、三叶形、四叶形、五叶形、扇形或中空形,在实际应用中第二异型单丝的形状由设计人员根据需要进行选择调整。

108.图4展示了一种异型涤纶丝的集束结构,其中第一异型单丝为三叶形,第二异型单丝为丫形,第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周。

109.图5展示了一种异型涤纶丝的集束结构,其中第一异型单丝为丫形,第二异型单丝为三角形。第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周。

110.图6展示了一种异型涤纶丝的集束结构,其中第一异型单丝为四叶形或十字形,第二异型单丝为五角形。第一异型单丝设置一根,第二异型单丝设置四根,四根第二异型单丝环设在第一异型单丝外周。

111.图7展示了一种异型涤纶丝的集束结构,其中第一异型单丝为丫形或三叶形,第二异型单丝为五角形。第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周。

112.图8展示了一种异型涤纶丝的集束结构,其中第一异型单丝为丫形或三叶形,第二异型单丝为中空形。第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周。

113.图9展示了一种异型涤纶丝的集束结构,其中第一异型单丝为丫形或三叶形,第二异型单丝为十字型或四叶型。第一异型单丝设置一根,第二异型单丝设置三根,三根第二异型单丝环设在第一异型单丝外周。

114.图10展示了一种异型涤纶丝的集束结构,其中第一异型单丝为四叶形或十字形,第二异型单丝为五叶型。第一异型单丝设置一根,第二异型单丝设置四根,四根第二异型单丝环设在第一异型单丝外周。

115.图11展示了一种异型涤纶丝的集束结构,其中第一异型单丝为五叶形,第二异型单丝为中空形。第一异型单丝设置一根,第二异型单丝设置五根,五根第二异型单丝环设在第一异型单丝外周。

116.图12展示了一种异型涤纶丝的集束结构,其中第一异型单丝为五叶形,第二异型单丝为四叶形或十字形。第一异型单丝设置一根,第二异型单丝设置五根,五根第二异型单丝环设在第一异型单丝外周。

117.本蚕蛹蛋白面料的透湿层由异型涤纶丝交织而成,异型单丝表面积大,能增强覆盖能力,提高防风能力。

118.本蚕蛹蛋白面料采用的异型单丝截面呈特殊形状,能增强纤维间的抱合力,使涤纶布不易起毛,可使抗菌层与蚕蛹蛋白层不易破损。

119.本蚕蛹蛋白面料采用的异型单丝的横断面形成许多单纤间孔隙,纤维孔隙率高,纤维及织物重量更轻。

120.本蚕蛹蛋白面料采用的孔隙提供了汗水湿气导流的毛细孔道,具有毛细虹吸效应,透湿性好,使面料具有透湿效果。

121.实施例3:

122.蚕蛹蛋白纤维的韧性不如其他人工纤维,导致蚕蛹蛋白纤维不能制备出较小的纱线细度,否则蚕蛹蛋白纤维容易断开,影响衣物质量。因此,目前市面上的蚕蛹蛋白纤维纺织品的纺织支数较低,限制了蚕蛹蛋白纤维的应用。

123.如图13所示,实施例3提供一种多支棉纺纱工艺,采用上述的蚕蛹蛋白混纺纱,包括以下步骤:

124.s1:采用氨纶和含有40支棉的蚕蛹蛋白混纺纱;

125.s2:采用30寸32针大圆机将氨纶和蚕蛹蛋白混纺纱织造为胚布;

126.采用30寸32针大圆机可实现高度的纱线聚合,提高了多支棉胚布的紧密度;

127.s3:将胚布依次经过烧毛,洗毛,染色,定型和预缩处理;

128.其中,染色的处理过程不对胚布进行软化处理;

129.所述定型的处理过程加硅油制软;

130.染色的处理过程不对胚布进行软化处理,而在定型的处理过程加硅油制软,选择在定型的处理过程软化棉纱,一方面增加了棉纱的柔软度,另一方面避免硅油对染色料的影响,提高了棉纱的柔软度以及保持了面料的质量。

131.在本实施例中,所述胚布含有90%蚕蛹蛋白混纺纱和10%氨纶,混纺纱含量高,最大限度地提高了蚕蛹蛋白在面料中的含量,充分发挥蚕蛹蛋白的性能,氨纶则起到提高面料韧性和强度的作用。

132.在实际应用中,混纺纱和氨纶的比例还能根据需求作适应性调整。

133.在本实施例中,所述蚕蛹蛋白混纺含有35%莫代尔纱线、30%腈纶纱线和35%蚕蛹蛋白粘纤。

134.在本实施例中,所述烧毛处理中,所述胚布距离烧毛机的火口7cm,火焰强度为12,传输速度为96m.min-1

,烧毛方式为切烧。用烧毛的方式去除杂毛,更适合蚕蛹蛋白,避免蚕蛹蛋白被酶腐蚀。

135.在本实施例中,所述定型处理中,将所述胚布传输到定型滚辊中,定型温度为100℃,传输速度为20m.min-1

。该定型温度和传输速度可以较好地保护蚕蛹蛋白真丝。

136.在本实施例中,所述预缩处理中,给湿量为10%,加热温度为50℃。通过预缩处理,能先处理了面料产生收缩的问题。

137.在本实施例中,将染色后的胚布置入硅油缸中常温浸泡30min,软化后再进行定型处理。

138.在本实施例中,所述硅油的浓度为3%,硅油浓度较低,避免影响面料质量。

139.实施例4

140.s1:采用氨纶和含有50支棉的蚕蛹蛋白混纺纱;

141.s2:采用30寸32针大圆机将氨纶和蚕蛹蛋白混纺纱织造为胚布;

142.采用30寸32针大圆机可实现高度的纱线聚合,提高了多支棉胚布的紧密度;

143.s3:将胚布依次经过烧毛,洗毛,染色,定型和预缩处理;

144.其中,染色的处理过程不对胚布进行软化处理;

145.所述定型的处理过程加硅油制软;

146.染色的处理过程不对胚布进行软化处理,而在定型的处理过程加硅油制软,选择在定型的处理过程软化棉纱,一方面增加了棉纱的柔软度,另一方面避免硅油对染色料的影响,提高了棉纱的柔软度以及保持了面料的质量。

147.在本实施例中,所述胚布含有90%蚕蛹蛋白混纺纱和10%氨纶,混纺纱含量高,最大限度地提高了蚕蛹蛋白在面料中的含量,充分发挥蚕蛹蛋白的性能,氨纶则起到提高面料韧性和强度的作用。

148.在实际应用中,混纺纱和氨纶的比例还能根据需求作适应性调整。

149.在本实施例中,所述蚕蛹蛋白混纺含有35%莫代尔纱线、30%腈纶纱线和35%蚕蛹蛋白粘纤。

150.在本实施例中,所述烧毛处理中,所述胚布距离烧毛机的火口7cm,火焰强度为12,传输速度为96m.min-1

,烧毛方式为切烧。用烧毛的方式去除杂毛,更适合蚕蛹蛋白,避免蚕蛹蛋白被酶腐蚀。

151.在本实施例中,所述定型处理中,将所述胚布传输到定型滚辊中,定型温度为120℃,传输速度为30m.min-1

。该定型温度和传输速度可以较好地保护蚕蛹蛋白真丝。

152.在本实施例中,所述预缩处理中,给湿量为15%,加热温度为60℃。通过预缩处理,能先处理了面料产生收缩的问题。

153.在本实施例中,将染色后的胚布置入硅油缸中常温浸泡30min,软化后再进行定型处理。

154.在本实施例中,所述硅油的浓度为5%,硅油浓度较低,避免影响面料质量。

155.实施例5

156.s1:采用氨纶和含有60支棉的蚕蛹蛋白混纺纱;

157.s2:采用30寸32针大圆机将氨纶和蚕蛹蛋白混纺纱织造为胚布;

158.采用30寸32针大圆机可实现高度的纱线聚合,提高了多支棉胚布的紧密度;

159.s3:将胚布依次经过烧毛,洗毛,染色,定型和预缩处理;

160.其中,染色的处理过程不对胚布进行软化处理;

161.所述定型的处理过程加硅油制软;

162.染色的处理过程不对胚布进行软化处理,而在定型的处理过程加硅油制软,选择在定型的处理过程软化棉纱,一方面增加了棉纱的柔软度,另一方面避免硅油对染色料的影响,提高了棉纱的柔软度以及保持了面料的质量。

163.在本实施例中,所述胚布含有90%蚕蛹蛋白混纺纱和10%氨纶,混纺纱含量高,最大限度地提高了蚕蛹蛋白在面料中的含量,充分发挥蚕蛹蛋白的性能,氨纶则起到提高面料韧性和强度的作用。实际应用中,混纺纱和氨纶的比例还能根据需求作适应性调整。

164.在本实施例中,所述蚕蛹蛋白混纺含有35%莫代尔纱线、30%腈纶纱线和35%蚕蛹蛋白粘纤。

165.在本实施例中,所述烧毛处理中,所述胚布距离烧毛机的火口7cm,火焰强度为12,传输速度为96m.min-1

,烧毛方式为切烧。用烧毛的方式去除杂毛,更适合蚕蛹蛋白,避免蚕蛹蛋白被酶腐蚀。

166.在本实施例中,所述定型处理中,将所述胚布传输到定型滚辊中,定型温度为110℃,传输速度为25m.min-1

。该定型温度和传输速度可以较好地保护蚕蛹蛋白真丝。

167.在本实施例中,所述预缩处理中,给湿量为12%,加热温度为55℃。通过预缩处理,能先处理了面料产生收缩的问题。

168.在本实施例中,将染色后的胚布置入硅油缸中常温浸泡30min,软化后再进行定型处理。

169.在本实施例中,所述硅油的浓度为4%,硅油浓度较低,避免影响面料质量。

170.性能验证

171.将实施例3-5获得的蚕蛹蛋白单面平纹面料进行性能测试,其所获得性能如下:

172.实施例3:

173.纵向负荷力175n、横向负荷力90n、起毛气球等级25、耐磨次数306次、透气率2102mm/s、透湿率68750g/m2h、纵向芯吸高度1347cm、横向芯吸高度1661cm、胀破强度420kpa。

174.实施例4:

175.纵向负荷力168n、横向负荷力96n、起毛气球等级26、耐磨次数308次、透气率2104mm/s、透湿率65200g/m2h、纵向芯吸高度1350cm、横向芯吸高度1651cm、胀破强度420kpa。

176.实施例5:

177.纵向负荷力155n、横向负荷力93n、起毛气球等级27、耐磨次数348次、透气率2131mm/s、透湿率66700g/m2h、纵向芯吸高度1382cm、横向芯吸高度1621cm、胀破强度428kpa。

178.由上可知,实施例3-5制得的蚕蛹蛋白单面平纹面料具有较好的物料性能以及透气性、透湿率、纵向芯吸、横向芯吸、胀破强,可见,本发明的蚕蛹蛋白单面平纹面料适合大规模生产应用。

179.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母表示类似项,因此,一旦某一项被定义,则在随后中不需要对其进行进一步讨论。

180.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

181.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述特征的空间位置关系。应当理解的是,空间相对术

语旨在包含除了所描述的方位之外的在使用或操作中的不同方位。

182.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

183.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1