一种导电纱线及其制备方法

1.本发明涉及导电材料相关技术领域,尤其是涉及一种导电纱线及其制备方法。

背景技术:

2.随着科技的发展,技术的不断革新,智能可穿戴纺织品越来越受到大众的喜欢,在智能纺织品中,导电纤维、纱线作为智能纺织品重要的基础材料,起着至关重要的作用。

3.传统的纱线大多数都是绝缘材料,一些新的技术使普通的纤维、纱线也可以变成导线使用。目前,市面上常用于制备导电纤维或纱线的材料有金属材料、导电聚合物和纳米碳材料等。在金属材料中,镀银导电纱线具有制备工艺简单稳定、高电导率、可水洗、可编织等优点,被广泛用于智能纺织品导电纱线领域,但是由于银长期浸渍汗液易导致腐蚀,电导率大幅度下降,且长时间接触有导致皮肤过敏的风险,导致其无法长期贴肤。

4.综上,仍需开发一种新的导电纱线,兼顾高电导率、耐水洗、耐汗浸、可织造、生物安全性高等性能。

技术实现要素:

5.本发明所要解决的第一个技术问题是:

6.提供一种导电纱线。所述导电纱线具有高电导率、耐水洗、耐汗浸、可织造、生物安全性高的优点。

7.本发明所要解决的第二个技术问题是:

8.提供一种所述导电纱线的制备方法。

9.为了解决所述第一个技术问题,本发明采用的技术方案为:

10.一种导电纱线,包括导电纤维以及包覆在所述导电纤维外表面的导电皮层;

11.所述导电皮层包括以下原料:纺丝聚合物和导电材料。

12.根据本发明的一种实施方式,所述纺丝聚合物包括聚氨酯、聚丙烯腈、聚乳酸、聚乙烯醇、聚己内酯、聚苯胺、聚乙烯醇、聚砜、聚酰亚胺、聚四氟乙烯、聚偏二氟乙烯、苯乙烯-丁二烯-苯乙烯嵌段共聚物、氢化苯乙烯-丁二烯嵌段共聚物或其衍生物中的至少一种。

13.根据本发明的一种实施方式,所述导电材料包括碳黑、碳纤维、碳纳米管、石墨颗粒、石墨烯、金属粉末中的至少一种。

14.根据本发明的一种实施方式,所述导电纤维包括金属基导电纤维、纳米碳导电纤维和聚合物导电纤维中的至少一种。

15.根据本发明的一种实施方式,所述导电纱线的直径为1-10000μm。通过调节制备所述导电纱线的制备参数,可以调节所述导电纱线的直径大小。

16.根据本发明的一种实施方式,所述导电纱线的直径为10~1000μm。

17.根据本发明的一种实施方式,所述皮层的厚度为1-10000μm。

18.根据本发明的一种实施方式,所述皮层的厚度为1-1000μm。

19.根据本发明的一种实施方式,所述皮层的厚度为100-500μm。

20.皮层厚度过低将导致皮芯纱线不具备耐汗浸性能,高厚度能提高耐汗浸性能。

21.根据本发明的一种实施方式,所述纺丝聚合物与所述导电材料的质量比为1:0.01~1。

22.根据本发明的一种实施方式,所述金属基导电纤维包括铜基纤维、镍基纤维、钨基纤维、银基纤维、铂基纤维、不锈钢基纤维和铁基纤维中的至少一种。

23.根据本发明的一种实施方式,所述纳米碳导电纤维包括碳纳米管导电纤维、石墨烯导电纤维和乙炔黑导电纤维中的至少一种。需要说明的是,所述纳米碳导电纤维中碳的质量百分数为100%。

24.根据本发明的一种实施方式,所述聚合物导电纤维包括聚乙炔纤维、聚苯胺纤维、聚噻吩纤维和聚吡咯纤维中的至少一种。

25.根据本发明的一种实施方式,所述导电纱线至少具有如下优点或有益效果之一:

26.所述导电纤维的选择使得所述导电纤维具备良好的导电性;所述皮层由以下原料制备得到:纺丝聚合物和导电材料,使得皮层具备良好的生物安全性,以及优良的力学性能;所述皮层包覆导电芯层,形成皮芯结构,避免导电芯层与外界环境接触,从而使得所述导电纱线具备高电导率、可水洗、可编织、耐汗浸、生物安全性高等优点。

27.为了解决所述第二个技术问题,本发明采用的技术方案为:

28.一种制备所述导电纱线的方法,包括以下步骤:

29.s1混合纺丝聚合物和导电材料于溶剂中,得到纺丝溶液;

30.s2采用湿法纺丝工艺,将所述纺丝溶液裹于导电纤维外层,得到所述导电纱线。

31.将纺丝聚合物溶于溶剂中后,由于溶剂先向高聚物内部渗入,使大分子之间的距离不断增大,使得纺丝聚合物在溶解前先发生溶胀,溶胀后再溶解形成均匀的溶液。溶胀速度与溶解速度对纺丝溶液的粘度有关系,粘度又影响着湿法纺丝工艺,因此本发明在实施方式中,选用的纺丝聚合物包括聚氨酯、聚丙烯腈、聚乳酸、聚乙烯醇、聚己内酯、聚苯胺、聚乙烯醇、聚砜、聚酰亚胺、聚四氟乙烯、聚偏二氟乙烯、苯乙烯-丁二烯-苯乙烯嵌段共聚物、氢化苯乙烯-丁二烯嵌段共聚物或其衍生物中的至少一种,以适应湿法纺丝工艺。

32.根据本发明的一种实施方式,制备所述导电纱线的方法中,还包括将所述纺丝溶液通过磁力搅拌机、超声清洗机和三辊机进行溶液分散的步骤。通过将所述纺丝溶液分散,以使纺丝溶液的性质均匀一致,除去其中所夹带的凝胶块和杂质并脱除纺丝溶液中的气泡。

33.根据本发明的一种实施方式,制备所述导电纱线的方法中,步骤s2中的湿法纺丝工艺具体包括以下步骤:

34.将所述导电纤维穿过所述二通道纺丝针头内相通道后,进行收卷;

35.在所述收卷过程中,纺丝溶液经所述二通道纺丝针头外相通道流出后包裹在所述导电纤维的外表面,再经固化,得到所述导电纱线。

36.根据本发明的一种实施方式,所述固化为水浴固化。

37.根据本发明的一种实施方式,所述纺丝溶液的溶剂包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的至少一种。

38.根据本发明的一种实施方式,所述导电纤维的牵伸速度为0.01-10000m/min。

39.根据本发明的一种实施方式,所述导电纤维的牵伸速度为1-1000m/min。

40.根据本发明的一种实施方式,所述导电纱线的收集速度为0.01-10000m/min。收卷机的收集速度越高,导电皮层中的纤维直径越小。可以理解的是,所述导电纱线的收集速度即是收卷机的收集速度。

41.根据本发明的一种实施方式,所述导电纱线的收集速度为1-1000m/min。

42.根据本发明的一种实施方式,所述纺丝溶液中,所述纺丝聚合物的质量浓度为0.1-50%。所述纺丝溶液浓度在此范围内,使得纺丝得到的导电皮层粗细均匀。

43.根据本发明的一种实施方式,所述纺丝溶液中,所述纺丝聚合物的质量浓度为1-30%。

44.根据本发明的一种实施方式,所述纺丝溶液中,所述导电材料的质量浓度为0.1-50%。

45.根据本发明的一种实施方式,所述纺丝溶液中,所述导电材料的质量浓度为1-30%。

46.根据本发明的一种实施方式,所述纺丝溶液中,所述纺丝聚合物与所述导电材料的质量比为1:0.01~1。不在此范围内,制备得到的导电纱线无法具备较好的电导率、可水洗性、可编织性、耐汗浸性等性能。

47.根据本发明的一种实施方式,所述纺丝溶液中,所述纺丝聚合物与所述导电材料的质量比为1:0.1~0.5。

48.根据本发明的一种实施方式,所述湿法纺丝工艺中,所述纺丝溶液的流速为0.01-10000ml/min。不同的纺丝速度会影响导电皮层纤维的直径大小与密度,本发明将纺丝溶液的流速调节在此范围内,使得纺丝得到的导电皮层机械性能较高、防水性较强。

49.根据本发明的一种实施方式,所述湿法纺丝工艺中,所述纺丝溶液的流速为1-1000ml/min。

50.所述技术方案中的一个技术方案至少具有如下优点或有益效果之一:

51.实施例的制备方法工艺简单,成本低,且易于实现,对技术人员的要求低。

52.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

53.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

54.图1为实施例1-8中湿法纺丝所用装置的示意图。

55.图2为实施例1制备的导电纱线的外表面电子显微镜图。

56.图3为实施例1制备的导电纱线的横截面电子显微镜图。

57.图4为实施例1制备的导电纱线对细胞增殖的影响结果。

具体实施方式

58.下面详细描述本发明的实施例,上述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

59.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

60.实施例1

61.一种制备导电纱线的方法,包括以下步骤:

62.s1配制纺丝溶液:

63.(1)配制聚合物溶液:称取10ml的n,n-二甲基甲酰胺溶液和2.581g聚氨酯(pu),将二者混合,用磁力搅拌机搅拌,直至pu充分溶解;

64.(2)配制纺丝溶液:称取0.323g炭黑,倒入前期配好的聚合物溶液中溶解,为了将导电材料炭黑在溶液中均匀分布,用玻璃棒搅拌4min,然后用超声清洗机分散溶液2h;使用三辊机将上述溶液进行进一步分散,将分散好的溶液静置半小时,观察是否有沉淀,若有沉淀则继续分散溶液,直至目视无沉淀。

65.s2采用湿法纺丝工艺,制备导电纱线:

66.用于制备导电纱线的装置如图1所示;

67.(1)将二通道针头的内相通道与注射器a连通,搭建成组合装置,并固定在水槽中。将镀银导电纱依次从注射器a、二通道针头的内相通道穿过,二通道针头的外相通道通过聚乙烯塑料管与装满纺丝溶液的注射器b连通;

68.(2)将组合装置与缠线棍、收卷机呈直线依次间隔设置,利用缠线棍和收卷机对镀银导电纱进行牵引和收卷;

69.(3)打开用于驱动注射器b的推进器,挤出纺丝溶液,推进纺丝溶液的同时,拉伸内芯,保证纺丝溶液裹在内芯外层,从而形成皮芯结构;纺丝溶液的流速为200ml/min;

70.(4)观察纺丝稳定后,打开收卷机收集导电纱线。收卷机的收集速度为10m/min。

71.实施例1制备的导电纱线直径为380μm。

72.实施例1制备的导电纱线的外表面扫描电子显微镜图如图2所示。

73.实施例1制备的导电纱线的横截面扫描电子显微镜图如图3所示。

74.实施例2

75.实施例2制备导电纱线的方法,与实施例1的区别仅在于:将聚氨酯替换为聚丙烯腈。

76.实施例3

77.实施例3制备导电纱线的方法,与实施例1的区别仅在于:将聚氨酯替换为聚偏二氟乙烯,n,n-二甲基甲酰胺溶液替换为n,n-二甲基乙酰胺。

78.实施例4

79.实施例4制备导电纱线的方法,与实施例1的区别仅在于:将聚氨酯替换为苯乙烯-丁二烯-苯乙烯嵌段共聚物。

80.实施例5

81.实施例5制备导电纱线的方法,与实施例1的区别仅在于:将炭黑替换为碳纳米管。

82.实施例6

83.实施例6制备导电纱线的方法,与实施例1的区别仅在于:将炭黑替换为金属粉末,

上述金属粉末为铜、镍、钨、银、铂和铁的混合粉末,其中铜、镍、钨、银、铂和铁的质量比为1:1:1:1:1:1。

84.实施例7

85.实施例7制备导电纱线的方法,与实施例1的区别仅在于:将镀银导电纱替换为石墨烯导电纤维。

86.实施例8

87.实施例8制备导电纱线的方法,与实施例1的区别仅在于:将镀银导电纱替换为聚乙炔导电纱线。

88.性能测试:

89.1、耐汗浸测试:

90.(1)将镀银纱线和实施例1制备的导电纱线分成独立的5组,每组纱线长度为20cm,并做好标记,确保每次测量的电阻都是同一位置;

91.(2)取10份烧杯,在其中5份烧杯中分别倒入10ml酸性人工汗液(ph=4.2),在另外5份烧杯中分别倒入10ml碱性人工汗液(ph=8.0),将镀银纱线和实施例1制备的导电纱线分别整根浸泡在酸性人工汗液或者碱性人工汗液中,用玻璃棒搅拌,确保全部浸泡,浸泡时长30min;

92.(3)将纱线取出,在恒温恒湿室充分自然晾干(晾干时长为24h);

93.(4)待纱线晾干,使用数字源表,在纱线标记处,观察电阻的变化,并观察纱线外表面变化。重复三次实验。

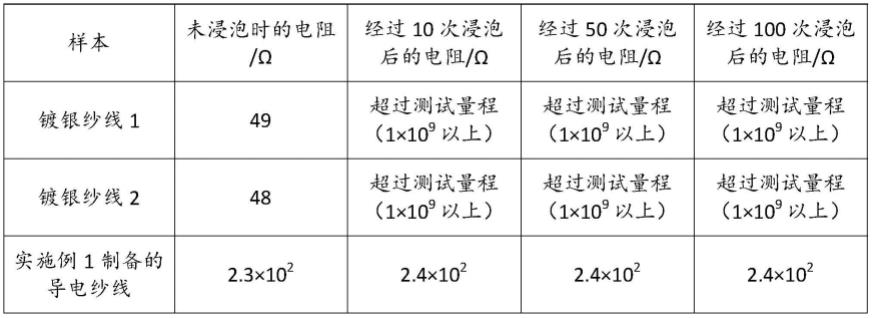

94.测试结果见表1。

95.表1

[0096][0097]

2、水洗测试:

[0098]

使用镀银纱线和实施例1制备的导电纱线进行水洗。水洗前先使用显微镜对纱线外观进行观察,并且用万用表进行电阻测试。按照中华人民共和国国家标准《纺织品试用家庭洗涤和干燥程序》(标准编号:gb/t 8629-2017)对纱线进行水洗测试,具体水洗条件如下:

[0099]

(1)洗衣机规格和洗涤程序:参照a2型标准洗衣机以及程序编号4h的洗涤程序;完成洗涤程序后立即且小心取出试样,注意不要拉伸或者绞拧,将试样平铺在水平筛网干燥架(16目,由塑料制成)上,在自然环境的静态空气中阴干;

[0100]

(2)洗涤用陪洗物的规格:参照100%聚酯纤维;

[0101]

(3)总洗涤载荷(试样和相应陪洗物的总质量):(2.0

±

0.1)kg;

[0102]

(4)试验用水:水的硬度应低于0.7mmol/l,按国标gb/t 7477测定,以碳酸钙表示;洗衣机注水口处的供水压应高于150kpa,洗衣机注水温度应为(20

±

5℃);

[0103]

(5)洗涤剂:标准洗涤剂3;洗涤需要加入(20

±

1)g标准洗涤剂;

[0104]

一次水洗程序含有一次洗涤和晾干。分别重复完整的水洗程序10、50、100次后,分别对两种纱线的外观和电阻进行检查、测试。

[0105]

测试结果见表2。

[0106]

表2

[0107][0108]

3、生物安全性测试:

[0109]

3.1对实施例1制备的导电纱线进行生物安全性评估。其中,实施例1制备的导电纱线并未进行染色,因此未进行色牢度、禁用染料、致敏染料的考察。

[0110]

具体检测项目和方法如下:

[0111]

(1)甲醛含量检测:《国家纺织品基本安全技术规范》(标准编号:gb/t 18401-2010);

[0112]

(2)ph值;《国家纺织品基本安全技术规范》(标准编号:gb/t 18401-2010);

[0113]

(3)异味:《国家纺织品基本安全技术规范》(标准编号:gb/t 18401-2010)。如果存在异味,则说明纤维上有过量的化学物质残留;

[0114]

(4)重金属含量:使用傅里叶红外光谱分析仪对实施例1制备的导电纱线进行检测分析;

[0115]

(5)织物燃烧性能:按照美国的标准astm d1230-94,平纹布织物起燃时间应大于3.5秒,起毛布织物起燃时间应大于7秒。

[0116]

测试结果见表3。

[0117]

表3

[0118][0119][0120]

3.2采用ckk-8实验方法对实施例1制备的导电纱线进行细胞增殖测试。

[0121]

具体测试方法如下:

[0122]

(1)制作标准曲线

[0123]

1)在96孔板中接种细胞悬浮液(100μl/孔)。按500,1000,2000,4000,6000,8000的比例做一个细胞浓度梯度,每组3-6个复孔。将培养板放在培养箱培养(在37℃,5%co2的条件下),直到细胞贴壁完全(一般24小时)。

[0124]

2)向每孔加入10μl的cck-8溶液(注意不要在孔中生成气泡,它们会影响od值的读数)

[0125]

3)之后将培养板每个细胞浓度分别测定不同孵育时间的吸光度。一般0h,0.5h,1h,2h,3h,4h在培养箱内孵育1-4小时。

[0126]

4)用酶标仪测定在450nm处的吸光度,绘制标准曲线。

[0127]

(2)细胞增殖-毒性检测

[0128]

1)在96孔板中接种细胞悬浮液(100μl/孔)。将配用板放在培养箱预培养(在37℃,5%co2的条件下),直到细胞贴壁完全(一般24小时)。

[0129]

2)向培养板放入不同粗细的实施例1制备的导电纱线(实验材料组),以不加入导电纱线作为空白对照组。将培养板在培养箱孵育适当的时间。

[0130]

3)向每孔加入10μl的cck-8溶液(注意不要在孔中生成气泡,它们会影响od值的读数)。

[0131]

4)培养板孵育,孵育时间根据标准曲线而定。

[0132]

5)用酶标仪测定在450nm处的吸光度。

[0133]

测试结果如图4所示。

[0134]

由图4可知,测试时间范围内,在实施例1的导电纱线存在的情况下,细胞生长良好,与空白对照组无显著性差异。实施例1的导电纱线不具有细胞毒性。

[0135]

实施例2~8的结果与实施例1类似,为避免冗余,未逐一示出。

[0136]

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1