一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺的制作方法

1.本发明涉及混纺纱生产技术领域,尤其是一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺。

背景技术:

2.超高分子量聚乙烯纤维(upe)是目前世界上比强度和比模量最高的纤维,比强度是同等截面钢丝的十多倍,比模量仅次于特级碳纤维。并且断裂伸长低、断裂功大,具有很强的吸收能量的能力,因而具有突出的抗冲击性和抗切割性。并且抗紫外线辐射,比能量吸收高、介电常数低、电磁波透射率高。还具有优异的耐化学磨蚀性、耐磨性,具有较长的挠曲寿命。

3.目前超高分子量聚乙烯长丝制品为主,主要用于军事领域。相对而言超高分子量聚乙烯短纤维开发出来的产品较少。短纤维纱产品具有自由度高,可以在各种基体中均匀分散。

4.羊绒纤维作为一种特种动物纤维,产量少,但品质优良,是目前纺织纤维所无法比拟的,具有柔软、细腻、光滑,但是纤维较短,其产品的强度、耐磨性和抗起球性等各项指标均不能与羊毛相比。

5.在公开号为cn105369419a的中国发明专利申请中,公开了一种超高分子量聚乙烯/黑涤纶短纤维混纺麻灰纱的纺纱方法,采用超高分子聚乙烯短纤、黑色涤纶短纤为原料以合适混纺比通过紧密赛络纺技术混制而成。所采用的是涤纶短纤维与超高分子量聚乙烯短纤维混纺,具有棉纱风格,可用于行业防护面料。

6.半精纺是是介于精纺和粗纺之间的一种纺纱工艺,所制备的纱线产品风格与精纺相似。但是在现有技术中,还没有超高分子量聚乙烯短纤维与羊绒纤维制备混纺纱半精纺生产工艺的报道。

技术实现要素:

7.本发明的目的是提供一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺,采用超高分子量聚乙烯短纤维与舒弹丝、羊绒纤维相混合,所制备的半精纺混纺纱在具有弹性的基础上还具有良好的防切割和耐磨性能。

8.为解决上述技术问题,本发明的目的是这样实现的:

9.本发明所涉及的一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺,包括如下步骤:

10.s1、原料选择:所选取的原料包括超高分子量聚乙烯短纤维、舒弹丝纤维和羊绒纤维,所选取的羊绒纤维细度在14微米~15微米,长度在36毫米~38毫米;

11.s2、原料预处理:包括对超高分子量聚乙烯短纤维的表面处理和抗静电处理和对羊绒纤维的和毛处理;

12.将超高分子量聚乙烯短纤维转入55-60℃、ph值4-5的酸性溶液中,并采用超声波

振荡1.5-2小时,取出后再将超高分子量聚乙烯短纤维置于表面处理液中在紫外光照射下浸渍3-4小时,取出后水洗烘干;

13.所述表面处理液中含有氯化铁、过硫酸钾、丙烯酰胺、甲基丙烯酸、超支化聚乙烯亚胺和水;

14.再将经过表面处理后的超高分子聚乙烯短纤维、水和超支化抗静电剂按照 100:10:1.5-2的比例进行混合喷洒,并堆放30-36小时;所述超支化抗静电剂为超支化阳离子抗静电剂或超支化聚酯季铵盐抗静电剂;

15.将羊绒纤维、水、和毛油、硬脂酸聚氧乙烯酯、月桂酸聚氧乙烯酮按照100: 10:3-5:0.2-0.5:0.2-0.5的比例进行混合喷洒,并堆放20-24小时;

16.s3、开清棉:按照混纺比例将舒弹丝纤维与羊绒纤维进行清花并打包,制成混合纤维包;将混合纤维包和超高分子量聚乙烯短纤维间隔排列进行第二次清花;将第二次清花后的混合纤维经过凝棉器喂入给棉机,并经过v形帘将混合纤维均匀输送至单打手成卷机中,形成混合纤维棉卷;

17.s4、梳理:采用梳理机对混合纤维棉卷进行梳理,制成混合纤维条,生条定量为18.5-19.0g/5m;

18.所述梳理工序中梳理机的主要隔距如下:给棉板~给罗拉0.18mm,给棉板~刺辊0.36mm,除尘刀~刺辊0.38mm,刺辊~锡林0.16mm,后固定盖板~锡林 0.36mm,前固定盖板~锡林0.34mm,锡林~盖板间为0.28、0.25、0.22、0.26、 0.24mm,锡林~道夫0.14mm;各主要运转部件速度:锡林240r/min、刺辊610 r/min、锡林~刺辊线速比2.17,盖板线速度84mm/min,道夫速度16r/min;

19.s5、并条:包括头道并条、二道并条和末道并条;

20.头道并条中,定量为18.9g/5m,采用8根并和,后区牵伸倍数1.62;喇叭口直径为3.2mm;

21.二道并条中,定量为18.7g/5m,采用8根并和,后区牵伸倍数1.45;喇叭口直径为3.0mm;

22.末道并条中,定量为18.6g/5m,采用8根并和,后区牵伸倍数1.26;喇叭口直径为3.0mm;

23.s6、粗纱工序:采用hy491型粗纱机后牵伸倍数控制在1.4倍,粗纱捻度 3.5捻/10cm;

24.s7、细纱工序:采用紧密赛络纺生产工艺,主要工艺参数:前罗拉转速为 226r/min,捻系数为380,双喇叭口间距为10mm,总牵伸倍数为54.3,后区牵伸倍数为1.25,罗拉表面隔距为26

×

38mm,前罗拉加压为160n/双锭,中罗拉加压为220n/双锭,后罗拉加压为140n/双锭;隔距块为2.4mm,锭速为 8000r/min;

25.s8、络筒工序:络筒张力不大于单纱强力的10%,相对湿度控制在75-80%;

26.s9、定型:定型工序采用真空调湿定型机。

27.在上述方案的基础上并作为上述方案的优选方案:所述开清棉工序的相对湿度为90-92%,所述梳理工序的相对湿度为80-85%,所述并条工序的相对湿度为70-72%。

28.在上述方案的基础上并作为上述方案的优选方案:步骤s2中,所述氯化铁、过硫酸钾、丙烯酰胺、甲基丙烯酸、超支化聚乙烯亚胺和水的用量为3-5质量份、 2-3质量份、3-5质

量份、3-4质量份、5-8质量份和100质量份。

29.在上述方案的基础上并作为上述方案的优选方案:所述和毛油包括季戊四醇油酸酯、端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、蓖麻酸硫酸酯钾盐、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、椰油酰胺丙基羟磺基甜菜碱和去离子水。

30.在上述方案的基础上并作为上述方案的优选方案:所述和毛油包括3-5质量份的季戊四醇油酸酯、6-8质量份的端氨基超支化合物季铵盐、6-8质量份的交联型超支化水性聚氨酯丙烯酸酯、5-8质量份的蓖麻酸硫酸酯钾盐、8-10质量份的太古油、3-5质量份的脂肪醇聚乙烯醚硫酸钠、6-8质量份的大豆油脂肪酸甲酯、3-5质量份的椰油酰胺丙基羟磺基甜菜碱和100质量份的去离子水。

31.本发明的有益效果是:本发明所涉及的一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺,用超高分子量聚乙烯短纤维与舒弹丝、羊绒纤维相混合,所制备的半精纺混纺纱具有良好的防切割和耐磨性能。同时由于使用了舒弹丝,使得该半精纺纱线具有良好的弹性,所使用的羊绒纤维赋予了该半精纺纱线良好的手感和良好的保暖性。

附图说明

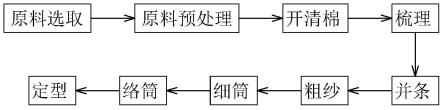

32.图1是实施例一所涉及的半精纺生产工艺的流程图;

33.图2是本发明所涉及的金属针布的正视图;

34.图3是图2的截面示意图;

35.图4是本发明所涉及的弹性针布的结构示意图。

36.图中标记说明如下:21-第一针齿;22-第二针齿;α-工作角;h-总齿高;h-齿尖深;w-基部厚度,a-齿尖宽度,b-齿尖厚度;31-钢针;32-上膝高;33-下膝高;β-植针角;34-侧磨深度。

具体实施方式

37.下面结合附图和具体实施例对本发明进一步说明。

38.实施例一

39.结合图1、图2、图3和图4,对本实施例作详细说明。本实施例所涉及的、一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺,包括如下步骤:

40.s1、原料选择:所选取的原料包括超高分子量聚乙烯短纤维、舒弹丝纤维和羊绒纤维,所选取的羊绒纤维细度在14微米~15微米,长度在36毫米~38毫米;所选取的超高分子量聚乙烯短纤维的长度为38mm、线密度为1.67dtex。所选择的舒弹丝的细度为1.67dtex,长度为38mm。

41.s2、原料预处理:包括对超高分子量聚乙烯短纤维的表面处理和抗静电处理和对羊绒纤维的和毛处理。超高分子量聚乙烯由简单的亚甲基组成,使得纤维表面不仅没有任何反应活性点,难以与树脂形成化学键结合,而且亚甲基的非极性。加上高倍拉伸成形的高度结晶、高度取向的光滑表面,使其表面能极低。在梳理时会出现静电现象,为了减少由于静电现象对梳理成的纤维网造成的破坏,则要求抗静电剂可以较为牢固的附着于超高分子量聚乙烯短纤维的表面,则不会在清花、梳理等处理过程中,将附着于纤维表面的抗静电剂

摩擦去除。对超高分子量聚乙烯短纤维表面进行处理,使得其表面产生附着点,可以使得抗静电剂能够牢固的附着于纤维表面。

42.将超高分子量聚乙烯短纤维转入55-60℃、ph值4-5的酸性溶液中,并采用超声波振荡1.5-2小时,取出后再将超高分子量聚乙烯短纤维置于表面处理液中在紫外光照射下浸渍3-4小时,取出后水洗烘干。

43.所述表面处理液中含有氯化铁、过硫酸钾、丙烯酰胺、甲基丙烯酸、超支化聚乙烯亚胺和水;所使用的酸性溶液为铬酸。

44.再将经过表面处理后的超高分子聚乙烯短纤维、水和超支化抗静电剂按照 100:10:1.5-2的比例进行混合喷洒,并堆放30-36小时;所述超支化抗静电剂为超支化阳离子抗静电剂或超支化聚酯季铵盐抗静电剂。

45.进一步的,所述氯化铁、过硫酸钾、丙烯酰胺、甲基丙烯酸、超支化聚乙烯亚胺和水的用量为3-5质量份、2-3质量份、3-5质量份、3-4质量份、5-8质量份和100质量份。

46.将羊绒纤维、水、和毛油、硬脂酸聚氧乙烯酯、月桂酸聚氧乙烯酮按照100:10:3-5:0.2-0.5:0.2-0.5的比例进行混合喷洒,并堆放20-24小时。

47.进一步的,所述和毛油包括季戊四醇油酸酯、端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、蓖麻酸硫酸酯钾盐、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、椰油酰胺丙基羟磺基甜菜碱和去离子水。

48.具体的,所述和毛油包括3-5质量份的季戊四醇油酸酯、6-8质量份的端氨基超支化合物季铵盐、6-8质量份的交联型超支化水性聚氨酯丙烯酸酯、5-8质量份的蓖麻酸硫酸酯钾盐、8-10质量份的太古油、3-5质量份的脂肪醇聚乙烯醚硫酸钠、6-8质量份的大豆油脂肪酸甲酯、3-5质量份的椰油酰胺丙基羟磺基甜菜碱和100质量份的去离子水。

49.s3、开清棉:按照混纺比例将舒弹丝纤维与羊绒纤维进行清花并打包,制成混合纤维包;将混合纤维包和超高分子量聚乙烯短纤维间隔排列进行第二次清花;将第二次清花后的混合纤维经过凝棉器喂入给棉机,并经过v形帘将混合纤维均匀输送至单打手成卷机中,形成混合纤维棉卷。采用两次清花,可以使得,并且为了提高开清棉的效率,设置开清棉工序的相对湿度为90-92%。

50.s4、梳理:采用梳理机对混合纤维棉卷进行梳理,制成混合纤维条,生条定量为18.5-19.0g/5m;并且设置梳理工序的相对湿度为80-85%。

51.所述梳理工序中梳理机的主要隔距如下:给棉板~给罗拉0.18mm,给棉板~刺辊0.36mm,除尘刀~刺辊0.38mm,刺辊~锡林0.16mm,后固定盖板~锡林 0.36mm,前固定盖板~锡林0.34mm,锡林~盖板间为0.28、0.25、0.22、0.26、 0.24mm,锡林~道夫0.14mm;各主要运转部件速度:锡林240r/min、刺辊610 r/min、锡林~刺辊线速比2.17,盖板线速度84mm/min,道夫速度16r/min;

52.s5、并条:包括头道并条、二道并条和末道并条;并且设置并条工序的相对湿度为70-72%。

53.头道并条中,定量为18.9g/5m,采用8根并和,后区牵伸倍数1.62;喇叭口直径为3.2mm。

54.二道并条中,定量为18.7g/5m,采用8根并和,后区牵伸倍数1.45;喇叭口直径为3.0mm。

55.末道并条中,定量为18.6g/5m,采用8根并和,后区牵伸倍数1.26;喇叭口直径为3.0mm。

56.s6、粗纱工序:采用hy491型粗纱机后牵伸倍数控制在1.4倍,粗纱捻度 3.5捻/10cm;

57.s7、细纱工序:采用紧密赛络纺生产工艺,主要工艺参数:前罗拉转速为 226r/min,捻系数为380,双喇叭口间距为10mm,总牵伸倍数为54.3,后区牵伸倍数为1.25,罗拉表面隔距为26

×

38mm,前罗拉加压为160n/双锭,中罗拉加压为220n/双锭,后罗拉加压为140n/双锭;隔距块为2.4mm,锭速为 8000r/min;

58.s8、络筒工序:络筒张力不大于单纱强力的10%,相对湿度控制在75-80%;

59.s9、定型:定型工序采用真空调湿定型机。

60.实施例二

61.结合图1、图2、图3和图4,对本实施例作详细说明。本实施例所涉及的、一种超高分子量聚乙烯羊绒混纺纱半精纺生产工艺,包括如下步骤:

62.s1、原料选择:所选取的原料包括超高分子量聚乙烯短纤维、舒弹丝纤维和羊绒纤维,所选取的羊绒纤维细度在14微米~15微米,长度在36毫米~38毫米;所选取的超高分子量聚乙烯短纤维的长度为38mm、线密度为1.67dtex。所选择的舒弹丝的细度为1.67dtex,长度为38mm。

63.s2、原料预处理:包括对超高分子量聚乙烯短纤维的表面处理和抗静电处理和对羊绒纤维的和毛处理。

64.将超高分子量聚乙烯短纤维转入55-60℃、ph值4-5的酸性溶液中,并采用超声波振荡1.5-2小时,取出后再将超高分子量聚乙烯短纤维置于表面处理液中在紫外光照射下浸渍3-4小时,取出后水洗烘干。

65.所述表面处理液中含有氯化铁、过硫酸钾、丙烯酰胺、甲基丙烯酸、超支化聚乙烯亚胺和水;所使用的酸性溶液为铬酸。

66.再将经过表面处理后的超高分子聚乙烯短纤维、水和超支化抗静电剂按照 100:10:1.5-2的比例进行混合喷洒,并堆放30-36小时;所述超支化抗静电剂为超支化阳离子抗静电剂或超支化聚酯季铵盐抗静电剂。

67.进一步的,所述氯化铁、过硫酸钾、丙烯酰胺、甲基丙烯酸、超支化聚乙烯亚胺和水的用量为3-5质量份、2-3质量份、3-5质量份、3-4质量份、5-8质量份和100质量份。

68.将羊绒纤维、水、和毛油、硬脂酸聚氧乙烯酯、月桂酸聚氧乙烯酮按照100: 10:3-5:0.2-0.5:0.2-0.5的比例进行混合喷洒,并堆放20-24小时。

69.进一步的,所述和毛油包括季戊四醇油酸酯、端氨基超支化合物季铵盐、交联型超支化水性聚氨酯丙烯酸酯、蓖麻酸硫酸酯钾盐、太古油、脂肪醇聚乙烯醚硫酸钠、大豆油脂肪酸甲酯、椰油酰胺丙基羟磺基甜菜碱和去离子水。

70.具体的,所述和毛油包括3-5质量份的季戊四醇油酸酯、6-8质量份的端氨基超支化合物季铵盐、6-8质量份的交联型超支化水性聚氨酯丙烯酸酯、5-8质量份的蓖麻酸硫酸酯钾盐、8-10质量份的太古油、3-5质量份的脂肪醇聚乙烯醚硫酸钠、6-8质量份的大豆油脂肪酸甲酯、3-5质量份的椰油酰胺丙基羟磺基甜菜碱和100质量份的去离子水。

71.s3、开清棉:按照混纺比例将舒弹丝纤维与羊绒纤维进行清花并打包,制成混合纤

维包;将混合纤维包和超高分子量聚乙烯短纤维间隔排列进行第二次清花;将第二次清花后的混合纤维经过凝棉器喂入给棉机,并经过v形帘将混合纤维均匀输送至单打手成卷机中,形成混合纤维棉卷。采用两次清花,可以使得,并且为了提高开清棉的效率,设置开清棉工序的相对湿度为90-92%。

72.s4、梳理:采用梳理机对混合纤维棉卷进行梳理,制成混合纤维条,生条定量为18.5-19.0g/5m;并且设置梳理工序的相对湿度为80-85%。

73.所述梳理工序中梳理机的主要隔距如下:给棉板~给罗拉0.18mm,给棉板~刺辊0.36mm,除尘刀~刺辊0.38mm,刺辊~锡林0.16mm,后固定盖板~锡林 0.36mm,前固定盖板~锡林0.34mm,锡林~盖板间为0.28、0.25、0.22、0.26、 0.24mm,锡林~道夫0.14mm;各主要运转部件速度:锡林240r/min、刺辊610 r/min、锡林~刺辊线速比2.17,盖板线速度84mm/min,道夫速度16r/min;

74.s5、并条:包括头道并条、二道并条和末道并条;并且设置并条工序的相对湿度为70-72%。

75.头道并条中,定量为18.9g/5m,采用8根并和,后区牵伸倍数1.62;喇叭口直径为3.2mm。

76.二道并条中,定量为18.7g/5m,采用8根并和,后区牵伸倍数1.45;喇叭口直径为3.0mm。

77.末道并条中,定量为18.6g/5m,采用8根并和,后区牵伸倍数1.26;喇叭口直径为3.0mm。

78.s6、粗纱工序:采用hy491型粗纱机后牵伸倍数控制在1.4倍,粗纱捻度 3.5捻/10cm;

79.s7、细纱工序:采用紧密赛络纺生产工艺,主要工艺参数:前罗拉转速为 226r/min,捻系数为380,双喇叭口间距为10mm,总牵伸倍数为54.3,后区牵伸倍数为1.25,罗拉表面隔距为26

×

38mm,前罗拉加压为160n/双锭,中罗拉加压为220n/双锭,后罗拉加压为140n/双锭;隔距块为2.4mm,锭速为 8000r/min;

80.s8、络筒工序:络筒张力不大于单纱强力的10%,相对湿度控制在75-80%;

81.s9、定型:定型工序采用真空调湿定型机。

82.对实施例一、实施例二所制备的混纺纱进行成纱品质测试,测试结果如下表所示:

[0083][0084]

由上表可知具有良好的成纱效果。

[0085]

将实施例一及实施例二所涉及的超高分子量聚乙烯羊绒半精纺混纺纱制备成针织面料,对耐磨性能进行测试,在经过3000转摩擦后,面料表面并没有明显变化。

[0086]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1