一种DES溶剂协同碱氧对大麻纤维进行脱胶的方法

一种des溶剂协同碱氧对大麻纤维进行脱胶的方法

技术领域

1.本发明涉及一种des溶剂协同碱氧对大麻纤维进行脱胶的技术,属于纺织加工技术领域。

背景技术:

2.工业大麻的四氢大麻酚(thc)含量低于0.3%,主要用于纺织领域,也被称为汉麻、线麻、寒麻、火麻等。大麻属于天然韧皮纤维,其细度和棉纤维相当,是常见纤维中较细软的一类,内部有细长中腔,纵向分布着许多孔洞和缝隙,使大麻织物穿着柔软舒适,吸湿排汗性能、防霉抗菌、透气性优异。此外,大麻纤维因其良好的抗菌性可以用作医用纺织品;因其独特的消音吸波、耐高温以及高效阻隔紫外线的特点,被广泛作为军事用品的原料。

3.大麻纤维主要由纤维素构成,还包括一些半纤维素、木质素、果胶、蜡质等非纤维素成分。这些非纤维素成分会影响大麻纤维的可纺性,需要通过脱胶工艺去除。但与苎麻、亚麻相比,大麻纤维的纤维素含量较低,且木质素含量更高,这些都增加了大麻纤维的脱胶难度。现有的大麻脱胶工艺主要有化学法、生物酶法以及物理法等。广泛采用的传统化学碱性脱胶法脱胶效果较好,但耗碱量大,对环境污染严重,且脱胶过程较繁琐、时间较长;生物酶法脱胶过程难以控制、成本较高、脱胶效果较差;物理法主要利用机械力将纤维上的部分胶质分离去除,如超声波、微波和蒸汽爆破等方法,但其脱胶效果不明显,常被用作辅助的脱胶手段。

4.des即低共熔溶剂,是一种新型的几乎无毒的绿色试剂,性质与离子液体相类似。des是由氢键供体(hbd)和氢键受体(hba)组成的低共熔混合物,其相较于离子液体,制备更加简单、快速、成本低廉,且毒性更低。此外,des还可以被循环利用、生物降解。

5.然而暂未检索到des溶剂协同碱氧对大麻纤维进行脱胶的相关报道。

技术实现要素:

6.技术问题:

7.提供一种高效环保、脱胶时间较短、成本较低,工艺较简单,且大麻纤维的强力损失较小的大麻纤维脱胶工艺。

8.技术方案:

9.本发明的第一目的在于提供一种大麻纤维脱胶工艺,依次包括如下步骤:

10.(1)des脱胶处理:将除杂后的大麻机落浸泡在des溶剂中,在130~150℃下加热处理1~3h后用沸水清洗得到半脱胶大麻纤维;其中大麻机落和des溶剂的质量比为1:(20~50);

11.(2)碱氧脱胶处理:将半脱胶大麻纤维放入碱氧脱胶液中,在60~100℃下加热处理30~60min后得到精干麻纤维;

12.(3)将精干麻纤维进行水洗、给油、烘干,得到脱胶大麻纤维。

13.作为本发明的一种实施方式,在步骤(1)中,大麻机落和des溶剂的质量比为1:30;

des脱胶处理:温度为150℃,处理时间为3h。

14.作为本发明的一种实施方式,在步骤(2)中,碱氧脱胶处理:温度为80℃,时间为50min。

15.作为本发明的一种实施方式,在步骤(1)中,所述des溶剂的配制方法:将氢键供体(hbd)和氢键受体(hba)混合,加热搅拌至溶液无色透明,得到des溶剂。

16.作为本发明的一种实施方式,所述氢键供体(hbd)为尿素,所述氢键受体(hba)为氯化胆碱。

17.作为本发明的一种实施方式,氢键供体(hbd)和氢键受体(hba)混合摩尔比为2:1,加热搅拌的温度为80℃,时间为1h。

18.作为本发明的一种实施方式,在步骤(2)中,所述碱氧脱胶液包括naoh、h2o2以及na2sio3。

19.作为本发明的一种实施方式,在步骤(2)中,所述碱氧脱胶液中naoh和h2o2的浓度均为3g/l,na2sio3的浓度为1g/l。

20.作为本发明的一种实施方式,在步骤(2)中,大麻机落和碱氧脱胶液的质量比为1:(10~20)。

21.作为本发明的一种实施方式,在步骤(3)中,水洗:先用沸水清洗,再用凉水冲洗。

22.作为本发明的一种实施方式,在步骤(3)中,烘干:温度为105~110℃,时间为3h。

23.本发明的第二目的在于提供前述的工艺制得的脱胶大麻纤维。

24.有益效果:

25.(1)本发明利用了des溶剂可以选择性地溶解天然纤维的木质素而几乎不溶解纤维素的特性,创造性地提出在加热条件下将des溶剂用于对大麻纤维进行脱胶,可以在保护纤维不受损伤(保持较好的物理机械性能)的同时,高效去除大量胶杂质;再结合低浓度的碱氧脱胶液处理以进一步去除木质素,提升纤维的可纺性。

26.(2)相较于传统碱性脱胶工艺,一方面,本发明仅使用了绿色环保的des溶剂和较低浓度的碱氧脱胶液即取得了良好的脱胶效果,大大减少有害化学药品用量,减轻环境负担,降低了脱胶成本;另一方面,本发明的工艺制得的脱胶大麻纤维的物理机械性能明显提升:本发明制得的脱胶大麻纤维中纤维素含量高约90%,最高可达92.36%,远超传统碱性脱胶工艺处理后的纤维素含量82.10%;并且本发明的脱胶大麻纤维残胶率相较传统碱性脱胶工艺进一步降低,最低可至6.33%,在残胶率低于传统碱性脱胶工艺的同时,脱胶大麻纤维的物理机械性能明显提升。

27.(3)本发明提供了一种高效环保、脱胶时间较短、成本较低,工艺较简单,且大麻纤维的强力损失较小的大麻纤维脱胶工艺;制得的脱胶大麻纤维的残胶率最低可达6.33%,纤维素含量最高可达92.36%,同时各项性能均较为理想(细度为2.15dtex、束纤维强力为29.54n/mg、白度为24.6)。

附图说明

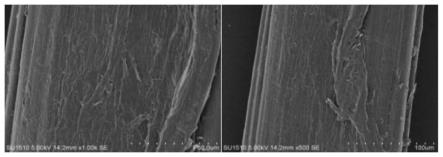

28.图1为本发明实施例及对比例所用除杂后的大麻机落的在不同分辨率下的扫描电镜图片。

29.图2为本发明实施例1中得到的精干麻纤维在不同分辨率下的扫描电镜图片。

30.图3为本发明对比例2中得到的传统碱性脱胶麻纤维在不同分辨率下的扫描电镜图片。

具体实施方式

31.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

32.除杂后的大麻机落:大麻机落购自常州美源亚麻纺织有限公司,经梳棉机除杂后使用。

33.实施例1:

34.一种des溶剂协同碱氧对大麻纤维进行脱胶的方法,具体包括如下步骤:

35.(1)des溶剂的配制:将215g氯化胆碱和185g尿素混合,在80℃下水浴加热1h,得到无色透明的溶液-des溶剂;

36.(2)des脱胶处理:将10g除杂后的大麻机落浸泡在前述des溶剂中,在130℃条件下油浴加热2h,然后取出样品,用沸水清洗得到半脱胶大麻纤维;

37.(3)碱氧脱胶处理:将0.3g naoh、0.1g na2sio3以及1ml质量浓度为30%的h2o2水溶液加至99ml水中,放入前述半脱胶大麻纤维,在80℃条件下水浴加热50min,然后取出样品(精干麻纤维),先用沸水清洗,再用凉水冲洗,在专用油剂(市售)中浸泡处理1h后轧干,最后放入105℃的烘箱中干燥3h,得到脱胶大麻纤维(可用于纺纱的大麻纤维)。

38.实施例2:

39.一种des溶剂协同碱氧对大麻纤维进行脱胶的方法,具体包括如下步骤:

40.(1)des溶剂的配制:将162g氯化胆碱和138g尿素混合,在80℃下水浴加热1h,得到无色透明的溶液-des溶剂;

41.(2)des脱胶处理:将10g除杂后的大麻机落浸泡在前述des溶剂中,在150℃条件下油浴加热3h,然后取出样品,用沸水清洗得到半脱胶大麻纤维;

42.(3)碱氧脱胶处理:将0.6g naoh、0.2g na2sio3以及2ml质量浓度为30%的h2o2水溶液加至198ml水中,放入前述半脱胶大麻纤维,在80℃条件下水浴加热50min,然后取出样品,先用沸水清洗,再用凉水冲洗,在专用油剂(市售)中浸泡处理1h后轧干,最后放入105℃的烘箱中干燥3h,得到脱胶大麻纤维。

43.实施例3:

44.一种des溶剂协同碱氧对大麻纤维进行脱胶的方法,具体包括如下步骤:

45.(1)des溶剂的配制:将269g氯化胆碱和231g尿素混合,在80℃下水浴加热1h,得到无色透明的溶液-des溶剂;

46.(2)des脱胶处理:将10g除杂后的大麻机落浸泡在前述des溶剂中,在140℃条件下油浴加热3h,然后取出样品,用沸水清洗得到半脱胶大麻纤维;

47.(3)碱氧脱胶处理:将0.6g naoh、0.2g na2sio3以及2ml质量浓度为30%的h2o2水溶液加至198ml水中,放入前述半脱胶大麻纤维,在100℃条件下水浴加热60min,然后取出样品,先用沸水清洗,再用凉水冲洗,在市售专用油剂中浸泡处理1h后轧干,最后放入105℃的烘箱中干燥3h,得到脱胶大麻纤维。

48.实施例4:

49.一种des溶剂协同碱氧对大麻纤维进行脱胶的方法,具体包括如下步骤:

50.(1)des溶剂的配制:将108g氯化胆碱和92g尿素混合,在80℃下水浴加热1h,得到无色透明的溶液-des溶剂;

51.(2)des脱胶处理:将10g除杂后的大麻机落浸泡在前述des溶剂中,在140℃条件下油浴加热3h,然后取出样品,用沸水清洗得到半脱胶大麻纤维;

52.(3)碱氧脱胶处理:将0.3g naoh、0.1g na2sio3以及1ml质量浓度为30%的h2o2水溶液加至99ml水中,放入前述半脱胶大麻纤维,在60℃条件下水浴加热40min,然后取出样品,先用沸水清洗,再用凉水冲洗,在市售专用油剂中浸泡处理1h后轧干,最后放入105℃的烘箱中干燥3h,得到脱胶大麻纤维。

53.对比例1:

54.参照实施例1,区别仅在于:调整实施例1步骤(2)的des脱胶温度为110℃,脱胶时间为1h;调整步骤(3)的碱氧脱胶的水浴温度为40℃,脱胶时间为30min,其他和实施例1保持一致,得到脱胶大麻纤维。

55.对比例2:采用传统化学碱性脱胶工艺对除杂后的大麻机落脱胶

56.传统化学碱性脱胶工艺,具体包括如下步骤:

57.(1)头道碱煮:将2gnaoh加入到198g去离子水中配成头道碱煮液;将除杂后的大麻机落放入前述头道碱煮液中,在100℃下水浴加热1h,然后取出样品,先用沸水清洗,再用凉水冲洗;

58.(2)二道碱煮:将2gnaoh、6gna2sio3、4g na2so4、6g cn2h4o、6g(napo3)n以及6ml质量浓度为30%的h2o2水溶液加入到170g水中配成二道碱煮液;将经头道碱煮后的大麻机落放入前述二道碱煮液中,在100℃下水浴加热1h,然后取出样品,先用沸水清洗,再用凉水冲洗,得到脱胶精干麻纤维;

59.(3)给油:将脱胶精干麻纤维放入市售专用油剂中浸泡处理1h后轧干,最后放入105℃的烘箱中干燥3h,得到脱胶大麻纤维。

60.实施例5:脱胶大麻纤维的化学成分及性能测试

61.细度的测试方法:参照gb/t 6100-2007《棉纤维线密度试验方法中段称重法》测试脱胶大麻纤维细度。

62.束纤维强力的测试方法:参照gb/t 5882-1986《苎麻束纤维断裂强度试验方法》测试脱胶大麻纤维强力。

63.白度的测试方法:采用wsb-2型白度计测定脱胶大麻纤维,每个样品取5个点测试白度,取平均值。

64.残胶率的测试方法:参照gb 5889—1986《苎麻化学成分定量分析方法》测试脱胶大麻纤维的残胶率。

65.实施例1-4、对比例1~2制得的脱胶大麻纤维的化学成分及性能测试结果见表1~2。

66.表1实施例1-4、对比例1~2制得的脱胶大麻纤维和除杂后大麻机落的化学成分

[0067][0068][0069]

表2实施例1-4、对比例1~2制得的脱胶大麻纤维和除杂后大麻机落的性能测试结果

[0070][0071]

由表1~2可知:

[0072]

(1)对比实施例1~4可知,实施例2制得的脱胶大麻纤维的残胶率最低(低至6.33%),纤维素含量最高(高达92.36%),且各项性能均较为理想(细度为2.15dtex、束纤维强力为29.54n/mg、白度为24.6)。这是由于实施例2在des脱胶处理时采用了较高的处理温度(150℃)和较长的处理时间(3h),使得该阶段能够充分溶解大麻纤维中大部分的胶杂质,同时不会损伤纤维本身。

[0073]

(2)对比实施例1~4和对比例1的化学成分和纤维性能可以看出,对比例1中des脱胶处理及碱氧脱胶处理的反应温度降低、反应时间缩短,制得的脱胶大麻纤维的纤维素含量明显降低,且纤维的残胶率显著升高(15.07%),力学性能较差(细度为4.34dtex、束纤维强力为33.85n/mg),白度降低(16.9),可纺性下降。

[0074]

(3)对比发现,随着碱氧脱胶处理的温度升高和时间延长,制得的脱胶大麻纤维的白度逐渐增加,细度得到改善,但同时束纤维强力有所下降。

[0075]

(4)对比实施例1~4本发明的脱胶工艺和对比例2的传统碱性脱胶工艺的原料用量可以看出:相比于传统化学碱性脱胶工艺需要使用大量有害环境的化学药品,采用本发明提供的方法可以大大减少有害化学药品用量,减轻环境负担。

[0076]

(5)本发明制得的脱胶大麻纤维中纤维素含量高约90%,最高可达92.36%,远超传统碱性脱胶工艺处理后的纤维素含量82.10%;并且本发明的脱胶大麻纤维残胶率相较传统碱性脱胶工艺进一步降低,最低可至6.33%,在残胶率低于传统碱性脱胶工艺的同时,脱胶大麻纤维的物理机械性能明显提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1