一种氧化物纳米纤维及其制备方法、一种双极性薄膜晶体管及其制备方法

1.本发明属于薄膜晶体管技术领域,具体涉及一种氧化物纳米纤维及其制备方法、一种双极性薄膜晶体管及其制备方法。

背景技术:

2.金属氧化物薄膜晶体管在平板显示、传感探测、柔性电子等领域具有巨大的应用潜力;

3.传统的金属氧化物薄膜晶体管表现为单极性,包括n型沟道氧化物薄膜晶体管或p型氧化物薄膜晶体管;其中n型沟道金属氧化物薄膜晶体管具有优异的电学性能和稳定性,但是p型沟道氧化物薄膜晶体管的电学性能相对较差,阻碍了金属氧化物薄膜晶体管的发展;

4.双极性薄膜晶体管采用双极性氧化物半导体,一种材料即可实现n型导电调控,也可实现p型导电调控,不仅解决了不同半导体材料的工艺兼容性的问题,也大大简化了制备工艺、降低了工艺成本;

5.现有的制备双极性薄膜晶体管的工艺中,主要采用涂布工艺得到呈平面结构的有源层,但是随着晶体管尺寸进一步减小,基于平面结构的晶体管的栅控能力明显减弱,同时漏电流呈现增大趋势,导致晶体管的开关比变差,功耗进一步增大,从而限制了双极性薄膜晶体管的实际应用。

技术实现要素:

6.本发明的目的在于提供一种氧化物纳米纤维及其制备方法、一种双极性薄膜晶体管及其制备方法,本发明提供的氧化物纳米纤维应用到双极性薄膜晶体管中,能够提高晶体管的栅控能力,增大漏电流,降低晶体管的功耗。

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明提供了一种氧化物纳米纤维,包括纤维芯和依次包覆在所述纤维芯外表面的第一包覆层和第二包覆层;

9.所述纤维芯包括p型半导体材料;

10.所述第一包覆层包括氧化铝;

11.所述第二包覆层包括n型半导体材料。

12.优选的,所述p型半导体材料包括nio、cu2o、cualo、sno、cugasnso、cuisn和cusno中的一种或几种;

13.所述n型半导体材料包括in2o3、znsno、laino、zrino、tiino、baznsno、laznsno、yznsno、insno和lainsno中的一种几种。

14.优选的,所述纤维芯的直径为20~80nm;

15.所述第一包覆层的厚度为10~30nm;

16.所述第二包覆层的厚度为10~40nm。

17.本发明还提供了上述技术方案所述的氧化物纳米纤维的制备方法,包括以下步骤:

18.以纤维芯材料溶液、第一包覆层材料溶液和第二包覆层材料溶液作为纺丝原料液,采用三轴静电纺丝进行纺丝,得到的丝线经退火处理得到所述氧化物纳米纤维。

19.优选的,所述三轴静电纺丝的条件包括:纺丝电压为14~18kv,纺丝液的推进速率为0.3~1.2ml/min,针头到收集装置的距离为14~19cm,纺丝的空气湿度为25~45%。

20.本发明还提供了一种双极性薄膜晶体管,包括由下到上依次层叠设置的衬底4、缓冲层5、有源层8、绝缘层9和栅电极10;在所述缓冲层5表面上所述有源层8的两侧位置设置有源电极7和漏电极6,所述有源层8由若干根氧化物纳米纤维构成;每根氧化物纳米纤维的两端分别和所述源电极7与漏电极6接触;

21.所述氧化物纳米纤维为上述技术方案所述的氧化物纳米纤维或上述技术方案所述的制备方法制备得到的氧化物纳米纤维。

22.优选的,所述缓冲层5的材料包括sio2、al2o3、tio2和zro2中的一种或几种;

23.所述源电极7和漏电极6的材料独立的包括单质金、单质钼、单质铝、单质铂、氧化铟锡和铝铌合金中的一种或几种;

24.所述绝缘层9的材料包括al2o3、hfo2、zro2和aln中的一种或几种;

25.所述栅电极10的材料包括单质铜、单质钼、单质铝、氧化铟锡和铝铌合金中的一种或几种。

26.优选的,所述缓冲层5的厚度为100~200nm;

27.所述有源层8的厚度为40~150nm;

28.所述源电极7和漏电极6的厚度独立的为10~50nm;

29.所述绝缘层9的厚度为15~100nm;

30.所述栅电极10的厚度为10~60nm。

31.优选的,所述氧化物纳米纤维的长度为50~100μm。

32.本发明还提供了上述技术方案所述的双极性薄膜晶体管的制备方法,包括以下步骤:

33.在衬底4表面制备缓冲层5;

34.在所述缓冲层5表面制备若干根氧化物纳米纤维,得到有源层8;

35.在所述缓冲层5表面制备源电极7和漏电极6;所述若干根氧化物纳米纤维的一端和所述源电极7接触,另一端和所述漏电极6接触;

36.在所述有源层8表面制备绝缘层9;

37.在所述绝缘层9表面制备栅电极10,得到所述双极性薄膜晶体管。

38.本发明提供了一种氧化物纳米纤维,包括纤维芯和依次包覆在所述纤维芯外表面的第一包覆层和第二包覆层;所述纤维芯包括p型半导体材料;所述第一包覆层包括氧化铝;所述第二包覆层包括n型半导体材料。将本发明提供的氧化物纳米纤维作为有源层的制备材料应用于双极性薄膜晶体管中,能够构建有源层和绝缘层的三维界面结构,提升晶体管的栅控能力,增大漏电流;同时通过调整纳米氧化物纤维的定向分布,实现双极性载流子传输,提升晶体管的载流子迁移率,降低双极性薄膜晶体管的功耗,进而制备得到高性能的

双极性薄膜晶体管。

附图说明

39.图1为本发明提供的氧化物纳米纤维的剖面的结构示意图,其中,1-纤维芯,2-第一包覆层,3-第二包覆层;

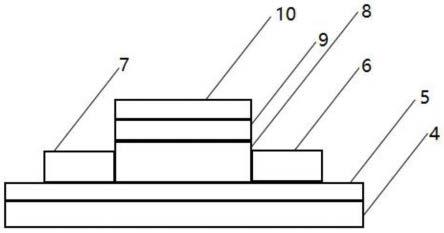

40.图2为本发明提供的双极性薄膜晶体管的结构示意图;

41.图3为本发明提供的双极性薄膜晶体管的立体图;

42.其中,4-衬底,5-缓冲层,6-漏电极,7-源电极,8-有源层,9-绝缘层,10-栅电极;

43.图4为实施例1得到的双极性薄膜晶体管的转移特性曲线;

44.图5为对比例1得到的双极性薄膜晶体管的转移特性曲线。

具体实施方式

45.本发明提供了一种氧化物纳米纤维,包括纤维芯和依次包覆在所述纤维芯外表面的第一包覆层和第二包覆层;

46.所述纤维芯包括p型半导体材料;

47.所述第一包覆层包括氧化铝;

48.所述第二包覆层包括n型半导体材料。

49.在本发明中,所述p型半导体材料优选包括nio、cu2o、cualo、sno、cugasnso、cuisn和cusno中的一种或几种;当所述p型半导体材料优选为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。在本发明的具体实施例中,所述纤维芯为nio。

50.在本发明中,所述n型半导体材料优选包括in2o3、znsno、laino、zrino、tiino、baznsno、laznsno、yznsno、insno和lainsno中的一种几种;当所述n型半导体材料优选为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。在本发明的具体实施例中,所述第二包覆层为laino或zrino。

51.在本发明中,所述纤维芯的直径优选为20~80nm;所述第一包覆层的厚度优选为10~30nm;所述第二包覆层的厚度优选为10~40nm。

52.本发明提供的氧化物纳米纤维的剖面的结构示意图如图1所示,其中,1为纤维芯,2为第一包覆层,3为第二包覆层。

53.本发明还提供了上述技术方案所述的氧化物纳米纤维的制备方法,包括以下步骤:

54.以纤维芯材料溶液、第一包覆层材料溶液和第二包覆层材料溶液作为纺丝原料液,采用三轴静电纺丝进行纺丝,得到的丝线经退火处理得到所述氧化物纳米纤维。

55.本发明对所述纤维芯材料溶液、第一包覆层材料溶液和第二包覆层材料溶液的配置方法没有特殊的限定,采用本领域技术人员熟知的即可。

56.在本发明的具体实施例中,当所述纤维芯为nio时,所述纤维芯材料溶液的配置方法优选包括以下步骤:

57.将可溶性镍盐、聚乙烯吡咯烷酮和n,n-二甲基甲酰胺第一混合,得到纤维芯材料溶液。

58.在本发明中,所述可溶性镍盐优选包括硝酸镍,具体为六水合硝酸镍。在本发明中,所述可溶性镍盐和聚乙烯吡咯烷酮的质量比优选为0.145:0.37;所述聚乙烯吡咯烷酮和n,n-二甲基甲酰胺的用量比优选为0.37g:5ml。在本发明中,所述第一混合优选在搅拌的条件下进行。在本发明中,所述搅拌的转速优选为1000rmp,时间优选为8h。在本发明中,所述搅拌优选在空气气氛中进行。在本发明中,所述搅拌优选为磁力搅拌。

59.在本发明的具体实施例中,所述第一包覆层材料溶液的配置方法优选包括以下步骤:

60.将可溶性铝盐、聚乙烯吡咯烷酮和n,n-二甲基甲酰胺第二混合,得到第一包覆层材料溶液。

61.在本发明中,所述可溶性铝盐优选包括硝酸铝。在本发明中,所述可溶性铝盐和聚乙烯吡咯烷酮的质量比优选为0.128:0.25;所述聚乙烯吡咯烷酮和n,n-二甲基甲酰胺的用量比优选为0.25g:5ml。本发明中,所述第二混合优选在搅拌的条件下进行。在本发明中,所述搅拌的转速优选为500~1000rpm,时间优选为6~12h。在本发明中,所述搅拌优选在空气气氛中进行。在本发明中,所述搅拌优选为磁力搅拌。

62.在本发明的具体实施例中,当所述第二包覆层为laino时,所述第二包覆层材料溶液的配置方法优选包括以下步骤:

63.将可溶性铟盐、可溶性镧盐、聚乙烯吡咯烷酮和n,n-二甲基甲酰胺第三混合,得到第二包覆层材料溶液。

64.在本发明中,所述可溶性铟盐优选包括硝酸铟,具体为硝酸铟水合物。在本发明中,所述可溶性镧盐优选包括硝酸镧,具体为六水合硝酸镧。在本发明中,所述可溶性铟盐、可溶性镧盐和聚乙烯吡咯烷酮的质量比优选为0.398:0.0326:0.42;所述聚乙烯吡咯烷酮和n,n-二甲基甲酰胺的用量比优选为0.42g:5ml。本发明中,所述第三混合优选在搅拌的条件下进行。在本发明中,所述搅拌的转速优选为800~1200rpm,时间优选为6~12h。在本发明中,所述搅拌优选在空气气氛中进行。在本发明中,所述搅拌优选为磁力搅拌。

65.在本发明的具体实施例中,当所述第二包覆层为zrino时,所述第二包覆层材料溶液的配置方法优选包括以下步骤:

66.将可溶性铟盐、可溶性锆盐、聚乙烯吡咯烷酮和n,n-二甲基甲酰胺第四混合,得到第二包覆层材料溶液。

67.在本发明中,所述可溶性铟盐优选包括硝酸铟,具体为硝酸铟水合物。在本发明中,所述可溶性锆盐优选包括氯氧化锆,具体为氯氧化锆水合物。在本发明中,所述可溶性铟盐、可溶性锆盐和聚乙烯吡咯烷酮的质量比优选为0.398:0.0386:0.42;所述聚乙烯吡咯烷酮和n,n-二甲基甲酰胺的用量比优选为0.42g:5ml。本发明中,所述第四混合优选在搅拌的条件下进行。在本发明中,所述搅拌的转速优选为800~1200rpm,时间优选为6~12h。在本发明中,所述搅拌优选在空气气氛中进行。在本发明中,所述搅拌优选为磁力搅拌。

68.在本发明中,所述三轴静电纺丝的条件优选包括:纺丝电压优选为14~18kv,进一步优选为15~17kv,更优选为16kv;纺丝液的推进速率优选为0.3~1.2ml/min,进一步优选为0.5~1.0ml/min,更优选为0.6~0.8ml/min;针头到收集装置的距离优选为14~19cm,进一步优选为15~18cm,更优选为16`17cm;纺丝的空气湿度优选为25~45%,进一步优选为30~40%,更优选为32~35%。

69.在本发明的具体实施例中,所述三轴静电纺丝的过程优选为:

70.将所述纤维芯溶液、第一包覆层溶液和第二包覆层溶液分别装入三轴静电纺丝装置中的针管中,进行三轴静电纺丝。

71.在本发明中,所述退火处理的温度优选为350~600℃,进一步优选为400~550℃,更优选为450~500℃;升温至所述退火处理的升温速率优选为10℃/min;时间优选为1~3h。本发明对所述退火处理的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

72.本发明还提供了一种双极性薄膜晶体管,包括由下到上依次层叠设置的衬底4、缓冲层5、有源层8、绝缘层9和栅电极10;在所述缓冲层5表面上所述有源层8的两侧位置设置有源电极7和漏电极6,所述有源层8由若干根氧化物纳米纤维构成;每根氧化物纳米纤维的两端分别和所述源电极7与漏电极6接触;

73.所述氧化物纳米纤维为上述技术方案所述的氧化物纳米纤维或上述技术方案所述的制备方法制备得到的氧化物纳米纤维。

74.本发明提供的双极性薄膜晶体管的结构示意图如图2所示,立体图如图3所示;其中,4为衬底,5为缓冲层,6为漏电极,7为源电极,8为有源层,9为绝缘层,10为栅电极。在本发明中,所述缓冲层5位于所述衬底4的表面;所述有源层8位于所述缓冲层5的表面的中部;所述绝缘层9位于所述有源层8的表面;所述栅电极10位于所述绝缘层9的表面;所述源电极7和漏电极6位于所述有源层8和绝缘层9的两侧。

75.在本发明中,所述氧化物纳米纤维的长度优选为50~100μm,进一步优选为60~90μm,更优选为70~80μm。在本发明中,所述有源层8的厚度优选为40~150nm,进一步优选为50~130nm,更优选为80~120nm。

76.在本发明中,所述缓冲层5的材料优选包括sio2、al2o3、tio2和zro2中的一种或几种;当所述缓冲层5的材料优选为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。在本发明中,所述缓冲层5的厚度优选为100~200nm,进一步优选为120~180nm,更优选为130~150nm。

77.在本发明中,所述源电极7和漏电极6的材料优选为相同;所述源电极7和漏电极6的材料独立的优选包括单质金、单质钼、单质铝、单质铂、氧化铟锡和铝铌合金中的一种或几种;当所述源电极7和漏电极6的材料优选为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。在本发明中,所述源电极7和漏电极6的厚度独立的优选为10~50nm,进一步优选为20~40nm,更优选为30nm。

78.在本发明中,所述绝缘层9的材料优选包括al2o3、hfo2、zro2和aln中的一种或几种;当所述绝缘层9的材料优选为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。在本发明中,所述绝缘层9的厚度优选为15~100nm,进一步优选为20~90nm,更优选为30~80nm。

79.在本发明中,所述栅电极10的材料优选包括单质铜、单质钼、单质铝、氧化铟锡和铝铌合金中的一种或几种;当所述栅电极10的材料优选为上述选择中的两种以上时,本发明对具体物质的比例没有特殊的限定,按照任意比例混合均可。在本发明中,所述栅电极10的厚度优选为10~60nm,进一步优选为20~50nm,更优选为30~40nm。

80.本发明还提供了上述技术方案所述的双极性薄膜晶体管的制备方法,包括以下步

骤:

81.在衬底4表面制备缓冲层5;

82.在所述缓冲层5表面制备若干根氧化物纳米纤维,得到有源层8;

83.在所述缓冲层5表面制备源电极7和漏电极6;所述若干根氧化物纳米纤维的一端和所述源电极7接触,另一端和所述漏电极6接触;

84.在所述有源层8表面制备绝缘层9;

85.在所述绝缘层9表面制备栅电极10,得到所述双极性薄膜晶体管。

86.在本发明中,所述衬底4优选包括硅片、玻璃、石英、氮化硼、聚对苯二甲酸乙二酯和聚酰亚胺中的一种或几种。

87.在所述衬底4表面制备缓冲层5前,本发明还优选包括对所述衬底4进行预处理。在本发明中,所述预处理优选包括依次进行洗涤、氮气吹扫和干燥。在本发明中,所述洗涤优选包括依次进行丙酮洗涤、酒精洗涤和水洗。本发明对所述丙酮洗涤、酒精洗涤和水洗的过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明中,所述干燥的温度优选为150℃。

88.在本发明中,所述缓冲层5的制备方法优选包括原子层沉积或等离子增强型化学气相沉积。

89.在本发明中,当采用原子层沉积时,所述原子层沉积的温度优选为80~200℃,进一步优选为100~180℃,更优选为120~150℃;压力优选为1~2mbar。本发明对所述原子层沉积的具体过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

90.在本发明中,当采用等离子增强型化学气相沉积时,所述等离子增强型化学气相沉积的温度优选为200~300℃,进一步优选为220~280℃,更优选为230~250℃;功率优选为50~100w,进一步优选为60~90w,更优选为70~80w。本发明对所述等离子增强型化学气相沉积的具体过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

91.得到所述缓冲层5后,本发明在所述缓冲层5表面制备若干根氧化物纳米纤维,得到有源层8。

92.在本发明的具体实施例中,所述有源层8的制备过程优选包括以下步骤:

93.按照上述技术方案所述的氧化物纳米纤维的制备方法制备得到若干根氧化物纳米纤维;

94.将所述若干根纳米纤维转移至所述缓冲层5的表面,得到有源层8。

95.得到所述有源层8后,本发明在所述缓冲层5表面制备源电极7和漏电极6;所述若干根氧化物纳米纤维的一端和所述源电极7接触,另一端和所述漏电极6接触。

96.在本发明中,所述源电极7和漏电极6的制备方法相同。在本发明中,所述源电极7和漏电极6的制备方法均优选为真空磁控溅射。本发明对所述真空磁控溅射的具体过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

97.在本发明中,所述若干根氧化物纳米纤维的一端和所述源电极7接触,另一端和所述漏电极6接触。

98.得到所述源电极7和漏电极6后,本发明在所述有源层8表面制备绝缘层9。

99.在本发明中,所述绝缘层9的制备方法优选为原子层沉积。在本发明中,所述原子层沉积的温度优选为150~250℃,进一步优选为180~230℃,更优选为200~220℃;压力优

选为1.2~1.8mbar。本发明对所述原子层沉积的具体过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

100.在本发明中,所述绝缘层9还优选穿过所述有源层8和所述缓冲层5接触。

101.得到所述绝缘层9后,本发明在所述绝缘层9表面制备栅电极10,得到所述双极性薄膜晶体管。

102.在本发明中,所述栅电极10的制备方法优选为真空磁控溅射。在本发明中,所述真空磁控溅射的真空度优选为<5*10-4

pa;溅射功率优选为30~50w,进一步优选为40w。本发明对所述真空磁控溅射的具体过程没有特殊的限定,采用本领域技术人员熟知的过程进行即可。

103.在本发明中,所述绝缘层9和栅电极10均不和所述源电极7和漏电极6接触。

104.为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种氧化物纳米纤维及其制备方法、一种双极性薄膜晶体管及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

105.实施例1

106.本实施例中的纳米氧化物纤维的结构从内到外依次为nio-al2o

3-laino;

107.配制三轴静电纺丝所用到的原料液:

108.在空气气氛中,将0.145g六水合硝酸镍、0.37g聚乙烯吡咯烷酮和5ml n,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到纤维芯材料溶液;

109.在空气气氛中,将0.128g硝酸铝、0.25g聚乙烯吡咯烷酮和5mln,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到第一包覆层材料溶液;

110.在空气气氛中,将0.398g硝酸铟水合物、0.0326g硝酸镧六水合物、0.42g聚乙烯吡咯烷酮和5mln,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到第二包覆层材料溶液;

111.制备双极性薄膜晶体管:

112.依次对玻璃衬底进行丙酮洗涤、酒精洗涤和水洗后,采用氮气吹扫,然后在150℃干燥得到预处理衬底;

113.在预处理衬底表面采用原子层沉积的方法(其中原子层沉积过程中的温度为150℃,压力为1.5mbar)制备厚度为130nmal2o3薄膜,作为缓冲层;

114.将上述配置的三轴静电纺丝所用到的溶液装入三轴静电纺丝装置中的针管中,在基底表面进行三轴静电纺丝(其中,三轴静电方式过程中针头到收集装置的距离为17cm、纺丝液流速为0.6ml/min、电压为16.5kv、湿度为35%),纺丝完后将丝线在450℃(其中的升温速率为10℃/min)下退火处理2h,制备得到若干根结构为nio-al2o

3-laino、长度为80μm的氧化物纳米纤维,然后将若干根氧化物纳米纤维转移到缓冲层的表面的中部,得到有源层,厚度为90nm;

115.在缓冲层表面采用真空磁控溅射的方法分别制备厚度为50nm的mo源电极和厚度为50nm的mo漏电极;上述得到的若干根氧化物纳米纤维的一端和mo源电极接触,另一端和mo漏电极接触;

116.在所述有源层的表面采用原子层沉积的方法(其中原子层沉积的温度为200℃,压力为1.4mbar)制备厚度为45nm的al2o3薄膜作为绝缘层;

117.在所述绝缘层的表面采用真空磁控溅射的方法(其中真空度为4*10-4

pa,功率为35w)制备厚度为50nm的氧化铟锡薄膜作为栅电极,得到所述双极性薄膜晶体管。

118.实施例2

119.本实施例中的纳米氧化物纤维的结构从内到外依次为nio-al2o

3-laino;

120.配制三轴静电纺丝所用到的溶液:

121.在空气气氛中,将0.145g六水合硝酸镍、0.37g聚乙烯吡咯烷酮和5ml n,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到纤维芯材料溶液;

122.在空气气氛中,将0.128g硝酸铝、0.25g聚乙烯吡咯烷酮和5mln,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌10h,得到第一包覆层材料溶液;

123.在空气气氛中,将0.398g硝酸铟水合物、0.0326g硝酸镧六水合物、0.42g聚乙烯吡咯烷酮和5mln,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到第二包覆层材料溶液;

124.制备双极性薄膜晶体管:

125.依次对玻璃衬底进行丙酮洗涤、酒精洗涤和水洗后,采用氮气吹扫,然后在150℃干燥得到预处理衬底;

126.在预处理衬底表面采用原子层沉积的方法(其中原子层沉积过程中的温度为150℃,压力为1.5mbar)制备厚度为130nmal2o3薄膜,作为缓冲层;

127.将上述配置的三轴静电纺丝所用到的溶液装入三轴静电纺丝装置中的针管中,在基底表面进行三轴静电纺丝(其中,三轴静电方式过程中针头到收集装置的距离为17cm、纺丝液流速为0.6ml/min、电压为16.5kv、湿度为35%),纺丝完后将丝线在500℃(其中的升温速率为10℃/min)下退火处理2h,制备得到若干根结构为nio-al2o

3-laino、长度为85μm的氧化物纳米纤维,然后将若干根氧化物纳米纤维转移到缓冲层的表面的中部,得到有源层,厚度为80nm;

128.在缓冲层表面采用真空磁控溅射的方法分别制备厚度为40nm的alnd源电极和厚度为40nm的alnd漏电极;上述得到的若干根氧化物纳米纤维的一端和alnd源电极接触,另一端和alnd漏电极接触;

129.在所述有源层的表面采用原子层沉积的方法(其中原子层沉积的温度为220℃,压力为1.5mbar)制备厚度为40nm的hfo2薄膜作为绝缘层;

130.在所述绝缘层的表面采用真空磁控溅射的方法(其中真空度为4*10-4

pa,功率为40w)制备厚度为50nm的氧化铟锡薄膜作为栅电极,得到所述双极性薄膜晶体管

131.实施例3

132.本实施例中的纳米氧化物纤维的结构从内到外依次为nio-al2o

3-zrino;

133.配制三轴静电纺丝所用到的溶液:

134.在空气气氛中,将0.145g六水合硝酸镍、0.37g聚乙烯吡咯烷酮和5ml n,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到纤维芯材料溶液;

135.在空气气氛中,将0.128g硝酸铝、0.25g聚乙烯吡咯烷酮和5ml n,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到第一包覆层材料溶液;

136.在空气气氛中,将0.398g硝酸铟水合物、0.0386g氯氧化锆水合物、0.42g聚乙烯吡咯烷酮和5mln,n-二甲基甲酰胺中在转速为1000rmp下磁力搅拌8h,得到第二包覆层材料溶

液;

137.制备双极性薄膜晶体管:

138.依次对玻璃衬底进行丙酮洗涤、酒精洗涤和水洗后,采用氮气吹扫,然后在150℃干燥得到预处理衬底;

139.在预处理衬底表面采用原子层沉积的方法(其中原子层沉积过程中的温度为150℃,压力为1.5mbar)制备厚度为130nmal2o3薄膜,作为缓冲层;

140.将上述得到的三轴静电纺丝所用到的溶液装入三轴静电纺丝装置中的针管中,在基底表面进行三轴静电纺丝(其中,三轴静电方式过程中针头到收集装置的距离为18cm、纺丝液流速为0.7ml/min、电压为17kv、湿度为35%),纺丝完后将丝线在500℃(其中的升温速率为10℃/min)下退火处理2h,制备得到若干根结构为nio-al2o

3-zrino、长度为80μm的氧化物纳米纤维,然后将若干根氧化物纳米纤维转移到缓冲层的表面的中部,得到有源层,厚度为90nm;

141.在缓冲层表面采用真空磁控溅射的方法分别制备厚度为50nm的alnd源电极和厚度为50nm的alnd漏电极;上述得到的若干根氧化物纳米纤维的一端和alnd源电极接触,另一端和alnd漏电极接触;

142.在所述有源层的表面采用原子层沉积的方法(其中原子层沉积的温度为220℃,压力为1.5mbar)制备厚度为40nm的hfo2薄膜作为绝缘层;

143.在所述绝缘层的表面采用真空磁控溅射的方法(其中真空度为4*10-4

pa,功率为40w)制备厚度为50nm的氧化铟锡薄膜作为栅电极,得到所述双极性薄膜晶体管。

144.对比例1

145.配制溶液:

146.在空气气氛中,将0.145g六水合硝酸镍、0.37g聚乙烯吡咯烷酮和5ml n,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到纤维芯材料溶液;

147.在空气气氛中,将0.128g硝酸铝、0.25g聚乙烯吡咯烷酮和5ml n,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到第一包覆层材料溶液;

148.在空气气氛中,将0.398g硝酸铟水合物、0.0326g硝酸镧六水合物、0.42g聚乙烯吡咯烷酮和5mln,n-二甲基甲酰胺在转速为1000rmp下磁力搅拌8h,得到第二包覆层材料溶液;

149.制备双极性薄膜晶体管:

150.依次对玻璃衬底进行丙酮洗涤、酒精洗涤和水洗后,采用氮气吹扫,然后在150℃干燥得到预处理衬底;

151.在预处理衬底表面采用原子层沉积的方法(其中原子层沉积过程中的温度为150℃,压力为1.5mbar)制备厚度为130nmal2o3薄膜,作为缓冲层;

152.在所述缓冲层的表面的中部采用旋涂的方式依次旋涂上述得到的纤维芯材料溶液、第一包覆层材料溶液和第二包覆层材料溶液,然后在450℃(其中的升温速率为10℃/min)下退火处理2h,得到由下到上结构为nio-al2o

3-laino的平面结构的薄膜,作为有源层;

153.在缓冲层表面采用真空磁控溅射的方法分别制备厚度为50nm的mo源电极和厚度为50nm的mo漏电极;上述得到的若干根氧化物纳米纤维的一端和mo源电极接触,另一端和mo漏电极接触;

154.在所述有源层的表面采用原子层沉积的方法(其中原子层沉积的温度为220℃,压力为1.5mbar)制备厚度为45nm的al2o3薄膜作为绝缘层;

155.在所述绝缘层的表面采用真空磁控溅射的方法(其中真空度为4*10-4

pa,功率为40w)制备厚度为50nm的氧化铟锡薄膜作为栅电极,得到所述双极性薄膜晶体管。

156.性能测试

157.对实施例1和对比例1得到的双极性薄膜晶体管进行电学性能测试,采用半导体特性测试仪分别测试了器件的转移曲线;

158.得到的特性曲线如图4和图5所示;其中图4为实施例1,图5为对比例1,从图4和5可以看出,实施例1得到的双极性薄膜晶体管具有优异的双极性特性,其n沟道的场效应迁移率为4.1cm2/vs,p沟道的场效应迁移率为2.2cm2/vs;而对比例1得到的双极性薄膜晶体管的n沟道的场效应迁移率为1.9cm2/vs,p沟道的场效应迁移率为0.18cm2/vs。由此可见,本发明提供的双极性薄膜晶体管,有效地提升了氧化物晶体管的n沟道和p沟道的场效应迁移率,提高了晶体管的栅控能力,实现了优异的双极性特性;同时场效应迁移率的提高,产生同样的栅极电流所需的电压减小,从而降低了晶体管的功耗。

159.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1