一种改性大豆蛋白纳米纤维材料及其制备方法

1.本发明涉及可降解纤维材料的技术领域,尤其涉一种改性大豆蛋白纳米纤维材料及其制备方法,属于功能型高分子材料。

背景技术:

2.纳米纤维材料是直径为纳米尺度而长度较大的线状材料,具有极大的比表面积6.396m2g-1

,它在成型的网毡上有很多微孔,因此有很强的吸附力以及良好的过滤性等。利用纳米纤维的这些特性可用它制作吸附材料和过滤材料,应用于亚微米微粒的过滤等方面,能有效地用于原子工业、无菌室、精密工业、涂饰行业等。并且在服装方面纳米纤维应用前景也十分广泛,利用纳米纤维的低密度、高空隙度和大比表面积做成的功能防护服,能允许蒸汽扩散,即可呼吸性,使穿着者更加舒适。又能挡风和过滤微细粒子,对气溶胶的抵挡性提供了对生物或化学武器的防护性。

3.可降解纤维材料可有效减少环境污染,缓解能源短缺问题。例如将植物纤维与高分子化合物共混纺丝制成纺织纤维,既具有一定的力学性能同时又具有天然纤维的舒适性,或将动植物中提取出的植物蛋白、壳聚糖、纤维素等进行改性处理后制成纳米级纤维,可以运用于生物医药领域。但与传统的以石油为资源的聚烯烃类纤维材料相比,目前所具有的可降解纤维材料仍存在加工生产成本较高、性能不够优良等问题。

技术实现要素:

4.基于以上现有技术的不足,本发明所解决的技术问题在于提供一种性能优异的改性大豆蛋白纳米纤维材料及其制备方法,该改性大豆蛋白纳米纤维材料其由改性大豆蛋白、聚丙烯酸类树脂、抗氧剂按照一定比例混合组成,具有一定的吸水性能和优良的细菌及微生物阻隔性,材料成本低廉、绿色环保可降解。

5.为了解决上述技术问题,本发明提供一种改性大豆蛋白纳米纤维材料的制备方法,包括如下步骤:

6.步骤一、按质量份数量取如下组分:改性大豆蛋白60~95份、聚丙烯酸类树脂0.1~40份、抗氧剂0.5~1份;

7.步骤二、将步骤一量取的混合物溶于溶剂并持续超声分散均匀,25~60℃保温静置脱泡后得到浓度为8~20wt%的纺丝溶液;

8.步骤三、将步骤二所得纺丝溶液注入到高压静电纺丝机的注射器,连接高压电源正极,以铝箔作为接收轮连接负极,通过定量泵控制纺丝溶液供给量。通过高压静电纺丝工艺制备得到所需的改性大豆蛋白纳米纤维材料。

9.作为上述技术方案的改进,所述步骤一中,聚丙烯酸类树脂为聚甲基丙烯酸甲酯、甲基丙烯酸甲酯-丙烯酸甲酯共聚物、甲基丙烯酸甲酯-苯乙烯共聚物、甲基丙烯酸甲酯-苯乙烯-丁腈橡胶共聚物、甲基丙烯酸甲酯-苯乙烯-顺丁橡胶共聚物、聚α-氯代丙烯酸甲酯、聚α-氰基丙烯酸甲酯中的一种或几种混合。

10.作为上述技术方案的改进,所述步骤一中,抗氧剂为抗氧剂1010、抗氧剂1076、抗氧剂ca、抗氧剂164、抗氧剂dnp、抗氧剂dltp、抗氧剂tnp、抗氧剂mb、抗氧剂264中的一种或几种混合。

11.作为上述技术方案的改进,所述步骤二中的溶剂为n,n-二甲基甲酰胺、四氢呋喃、丙酮、乙醚中的一种或者几种的混合。

12.作为上述技术方案的改进,所述纺丝工艺的参数为:电压设定为5~30kv,纺丝温度设定为20~30℃,定量泵的喷射速度设定为0.05~0.5mm/min,环境温度设定为10~40℃。

13.作为上述技术方案的改进,步骤一中,所述改性大豆蛋白的制备方法包括以下步骤:

14.1)将大豆分离蛋白和尿素溶液在氮气条件下,于温度为30~50℃水浴条件下搅拌1~1.5h,用氢氧化钠调节ph为8~10,后升温至60~90℃,反应1~2h;使蜷曲的蛋白质分子在溶液中充分伸展,并打开二硫键便于后续接枝反应的进行;

15.2)调节水浴温度为50~80℃,待温度稳定后,加入40wt%引发剂,搅拌10~20min,缓慢滴加2.5mol/l反应接枝单体,控制滴加时间为30~50min,搅拌速度为150~200rpm,接枝时间为2~6h;

16.3)抽滤得到沉淀物后,反复水洗3~5次以去除未反应的无机盐类,抽滤后放入真空干燥箱抽真空至100~150pa,在50~80℃条件下干燥12~48h,得到改性大豆蛋白。

17.所述步骤(1)中,大豆分离蛋白与尿素溶液的质量比为1:2~1:10,尿素溶液浓度为2~8mol/l。

18.所述步骤(2)中,引发剂为亚硫酸钠、过硫酸铵、硝酸铈铵、硫酸亚铁、亚硫酸氢钠、硫酸亚铁铵、硫脲、抗坏血酸中的一种或几种的混合;接枝单体为甲基丙烯酸酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丁酯、甲基丙烯酸己酯中的一种或几种的混合;终止剂为二甲基二硫代氨基甲酸钠、多硫化钠、亚硝酸钠中的一种或几种的混合。

19.一种改性大豆蛋白纳米纤维材料,所述改性大豆蛋白纳米纤维材料的直径为10~500nm,长度为0.5~5.0mm,软化温度为190~250℃,熔融温度为220~320℃。

20.作为上述技术方案的优选,本发明提供的改性大豆蛋白纳米纤维材料进一步包括下列技术特征的部分或全部:

21.作为上述技术方案的改进,所述改性大豆蛋白纳米纤维材料是由上所述任一方法制备而成。

22.本发明在氮气氛围下进行大豆分离蛋白活化处理,可有效防止大豆分离蛋白上的活性基团被氧气氧化,进而有利于接枝反应的进行;用naoh调节ph的处理,使大豆分离蛋白分散效果更好,利于大豆分离蛋白上的活性基团暴露并与单体反应;充分的活化使得之后的接枝反应更加顺利;对于活化温度,本发明的温度选择更加灵活,在工业上能够降低能耗;对于接枝温度,选择也较为灵活,在50~80℃区间内都可实现接枝反应。

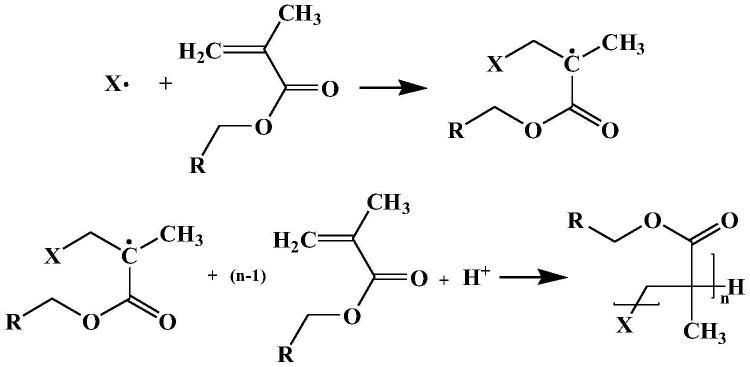

23.本发明所涉及的反应方程式是:

24.s2o

82-+hso

3-→

so

4-·

+hso3·

+so

42-25.so

4-·

+h2o

→

so

42-+h

+

+oh

·

26.x-h+so

4-·

/hso3·

/oh

·

→

x

·

[0027][0028]

其中,

[0029]“x-h”中的“h”代表

“‑

oh、-nh2、-cooh或-sh”;“x-h”中的“x”代表“肽链”。

[0030]

通过本发明所述制备方法生产的改性大豆蛋白纳米纤维材料利用扫描电子显微镜可观察到直径10~500nm的纳米纤维结构,长度为0.5~5.0mm,维卡软化点温度测定仪测得其软化温度为190~250℃,熔融指数仪测得其熔融温度为220~320℃。

[0031]

与现有技术相比,本发明的技术方案具有如下有益效果:本发明的改性大豆蛋白纳米纤维材料以大豆蛋白为原材料,资源充足且成本低廉,与传统的以石油为资源的聚烯烃类纤维材料相比生物降解周期短(2~6h),同时有极大的比表面积,因此有很强的吸附力以及良好的过滤性,与纯大豆蛋白纳米纤维相比具有一定的吸水性能和良好的细菌及微生物阻隔性。本材料能广泛运用于包装、服装、生物医疗等领域,绿色可降解,解决资源短缺问题,研究前景巨大。

[0032]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

附图说明

[0033]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

[0034]

图1是本发明所使用的静电纺丝装置图;

[0035]

图2(a)是本发明实施例1制备的改性大豆蛋白纳米纤维扫描电子显微镜图及其纤维直径分布图;

[0036]

图2(b)是本发明实施例2制备的改性大豆蛋白纳米纤维扫描电子显微镜图及其纤维直径分布图;

[0037]

图2(c)是本发明实施例3制备的改性大豆蛋白纳米纤维扫描电子显微镜图及其纤维直径分布图;

[0038]

图3是本发明实施例4制备的改性大豆蛋白纳米纤维的氮气吸脱附等温曲线图;

[0039]

图4是本发明实施例4制备的改性大豆蛋白纳米纤维的孔径分布曲线图。

具体实施方式

[0040]

下面详细说明本发明的具体实施方式,其作为本说明书的一部分,通过实施例来说明本发明的原理,本发明的其他方面、特征及其优点通过该详细说明将会变得一目了然。

[0041]

图1是本发明所使用的静电纺丝装置图,具体的静电纺丝过程如下:

[0042]

(1)将配制好的纺丝溶液1注入到高压静电纺丝机中的注射器2中,连接高压电源3的正极,以铝箔作为接收轮4连接对置电极5,设定电压为5~30kv;

[0043]

(2)启动环境控制箱7,设定纺丝温度为20~30℃;

[0044]

(3)开启挤压机6将注射器2中的纺丝溶液1从喷嘴8中挤出,设定喷射速度为0.05~0.5mm/min,保持环境温度为10~40℃;

[0045]

(4)接收轮4接收得到纳米纤维9,载玻片对纳米纤维9随机抽样,利用偏光显微镜观察其结构与尺寸,并据此调节电压和喷射速度,制得所需的纳米纤维材料。

[0046]

实施例1

[0047]

1)在氮气氛围下,将大豆分离蛋白分散在2.4mol/l尿素溶液中。在35℃水浴的条件下搅拌1h,用氢氧化钠溶液调至ph=8后,升温至85℃,反应1h,,进行大豆分离蛋白活化处理。

[0048]

2)调节接枝反应温度至70℃,待温度稳定后,加入40wt%过硫酸铵,搅拌10min,滴加2.5mol/l甲基丙烯酸甲酯,接枝反应时间为4h。

[0049]

抽滤后放入真空干燥箱抽真空至120pa,在60℃条件下干燥24h,完成大豆分离蛋白接枝改性。

[0050]

3)将各组分按照如下质量配比:

[0051]

改性大豆蛋白:60重量份;

[0052]

聚甲基丙烯酸甲酯:39重量份;

[0053]

抗氧剂1010:0.7重量份;

[0054]

抗氧剂1076:0.3重量份;

[0055]

4)将步骤3)所得混合料按照配比溶于丙酮,持续超声分散1~5h至溶液均匀,在30℃保温静置脱泡后得到浓度为12wt%的纺丝溶液,

[0056]

5)将纺丝溶液注入高压静电纺丝机的注射器连接高压电源正极,以铝箔纸作为接收板连接负极,设定电压为15kv,设定纺丝温度为30℃,通过定量泵控制纺丝溶液供给量,设定喷射速度为0.1mm/min,保持环境温度为20℃,制备得到改性大豆蛋白纳米纤维材料。

[0057]

图2(a)是本发明实施例1制备的改性大豆蛋白纳米纤维扫描电子显微镜图及其纤维直径分布图。

[0058]

实施例2

[0059]

1)在氮气氛围下,将大豆分离蛋白分散在3.5mol/l尿素溶液中。在35℃水浴的条件下搅拌1.5h,用氢氧化钠溶液调至ph=8后,升温至85℃,反应1.5h,进行大豆分离蛋白活化处理。

[0060]

2)调节接枝反应温度至75℃,待温度稳定后,加入20wt%过硫酸铵和20wt%无水亚硫酸氢钠,搅拌10min,滴加接枝单体2.5mol/l甲基丙烯酸甲酯,接枝反应时间为5h。抽滤后放入真空干燥箱抽真空至120pa,在50~80℃条件下干燥12h完成大豆分离蛋白接枝改性。

[0061]

3)将各组分及质量配比:

[0062]

改性大豆蛋白:60份;

[0063]

聚甲基丙烯酸甲酯:20份;

[0064]

甲基丙烯酸甲酯-丙烯酸甲酯共聚物:19份;

[0065]

抗氧剂264:0.7份;

[0066]

抗氧剂ca:0.3份;

[0067]

4)将步骤3)所得混合料按照配比溶于n,n-二甲基甲酰胺,持续超声分散直至溶液均匀,保温静止脱泡后得到浓度为13wt%的纺丝溶液;

[0068]

5)将纺丝溶液注入高压静电纺丝机的注射器连接高压电源正极,以铝箔纸作为接收板连接负极,设定电压为16kv,设定纺丝温度为20℃,通过定量泵控制纺丝溶液供给量,设定喷射速度为0.5mm/min,保持环境温度为30℃,制备得到改性大豆蛋白纳米纤维材料。

[0069]

图2(b)是本发明实施例2制备的改性大豆蛋白纳米纤维扫描电子显微镜图。

[0070]

实施例3

[0071]

1)在氮气氛围下,将大豆分离蛋白分散在6.5mol/l尿素溶液中。在35℃水浴的条件下搅拌1h,用氢氧化钠溶液调至ph=8后,升温至80℃,反应2h,进行大豆分离蛋白活化处理。

[0072]

2)调节接枝反应温度至80℃,待温度稳定后,加入17wt%过硫酸铵和23wt%无水亚硫酸氢钠,搅拌10min,滴加接枝单体2.5mol/l甲基丙烯酸丁酯,接枝反应时间为2h。抽滤后放入真空干燥箱抽真空至100pa,在50℃条件下干燥24h,完成大豆分离蛋白接枝改性。

[0073]

3)将各组分及质量配比:

[0074]

改性大豆蛋白:55份;

[0075]

聚甲基丙烯酸乙酯:44份;

[0076]

抗氧剂1010:0.4份;

[0077]

抗氧剂dltp:0.6份;

[0078]

4)将步骤3)所得混合料按照配比溶于四氢呋喃,持续超声分散直至溶液均匀,保温静止脱泡后得到浓度为20wt%的纺丝溶液;

[0079]

5)将纺丝溶液注入高压静电纺丝机的注射器连接高压电源正极,以铝箔纸作为接收板连接负极,设定电压为19kv,设定纺丝温度为20℃,通过定量泵控制纺丝溶液供给量,设定喷射速度为0.3mm/min,保持环境温度为10℃,制备得到改性大豆蛋白纳米纤维材料。

[0080]

图2(c)是本发明实施例3制备的改性大豆蛋白纳米纤维扫描电子显微镜图。

[0081]

实施例4

[0082]

1)在氮气氛围下,将大豆分离蛋白分散在8mol/l尿素溶液中。在35℃水浴的条件下搅拌1h,用氢氧化钠溶液调至ph=8后,升温至80℃,反应2h,进行大豆分离蛋白活化处理。

[0083]

2)调节接枝反应温度至80℃,待温度稳定后,加入30w%硫酸铈铵和10wt%无水亚硫酸氢钠,搅拌10min,滴加接枝单体2.5mol/l甲基丙烯酸丁酯,接枝反应时间为4h。抽滤后放入真空干燥箱抽真空至120pa,在80℃条件下干燥12h,完成大豆分离蛋白接枝改性。

[0084]

3)将各组分及质量配比:

[0085]

改性大豆蛋白:65份;

[0086]

甲基丙烯酸乙酯-苯乙烯-丁腈橡胶共聚物:34份

[0087]

抗氧剂1010:0.7份;

[0088]

抗氧剂ca:0.3份;

[0089]

4)将步骤3)所得混合料按照配比溶于乙醚,持续超声分散直至溶液均匀,保温静止脱泡后得到浓度为20wt%的纺丝溶液;

[0090]

5)将纺丝溶液注入高压静电纺丝机的注射器连接高压电源正极,以铝箔纸作为接收板连接负极,设定电压为22kv,设定纺丝温度为25℃,通过定量泵控制纺丝溶液供给量,设定喷射速度为0.4mm/min,保持环境温度为25℃,制备得到改性大豆蛋白纳米纤维材料。

[0091]

图3是本发明实施例4制备的改性大豆蛋白纳米纤维的氮气吸脱附等温曲线图;图4是本发明实施例4制备的改性大豆蛋白纳米纤维的孔径分布曲线图。

[0092]

实施例5

[0093]

1)在氮气氛围下,将大豆分离蛋白分散在5mol/l尿素溶液中。在40℃水浴的条件下搅拌1h,用氢氧化钠溶液调至ph=8后,升温至75℃,反应2h,进行大豆分离蛋白活化处理。

[0094]

2)调节接枝反应温度至70℃,待温度稳定后,加入40wt%过硫酸铵,搅拌10min,滴加接枝单体2.5mol/l甲基丙烯酸丁酯,接枝反应时间为6h。滴加2%对苯二酚终止反应,抽滤后放入真空干燥箱抽真空至120pa,在50℃条件下干燥12h,完成大豆分离蛋白接枝改性。

[0095]

3)将各组分及质量配比:

[0096]

改性大豆蛋白:70份;

[0097]

甲基丙烯酸甲酯-苯乙烯共聚物:27.5份

[0098]

抗氧剂ca:0.5份;

[0099]

抗氧剂dltp:1份;

[0100]

4)将改性大豆分离蛋白按配比溶于n,n-二甲基甲酰胺,持续超声分散直至溶液均匀,保温静止脱泡后得到浓度为8wt%的纺丝溶液;

[0101]

5)将纺丝溶液注入高压静电纺丝机的注射器连接高压电源正极,以铝箔纸作为接收板连接负极,设定电压为25kv,设定纺丝温度为40℃,通过定量泵控制纺丝溶液供给量,设定喷射速度为0.2mm/min,保持环境温度为35℃,制备得到改性大豆蛋白纳米纤维材料。

[0102]

本发明所列举的各原料,以及本发明各原料的上下限、区间取值,以及工艺参数(如温度、时间等)的上下限、区间取值都能实现本发明,在此不一一列举实施例。

[0103]

以上所述是本发明的优选实施方式而已,当然不能以此来限定本发明之权利范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变动,这些改进和变动也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1