一种氨纶包覆丝的生产方法与流程

1.本技术涉及纱线生产领域,更具体地说,它涉及一种氨纶包覆丝的生产方法。

背景技术:

2.氨纶包覆丝是以氨纶丝为芯,以长丝或短纤维纱线按螺旋形的方式对伸长状态的氨纶丝予以包裹而形成的弹力纱。

3.目前,常见的氨纶包覆丝是以氨纶长丝为芯纱,非弹力短纤维按螺旋形的方式对伸长的氨纶丝予以包覆而形成的弹力纱,氨纶包覆丝的强度要高于单纱,其兼具长丝芯纱和外包短纤维的优良性能。

4.针对上述中的相关技术,发明人认为目前的氨纶包覆丝存在强度低、易起毛断丝的问题。

技术实现要素:

5.为解决相关技术中存在的氨纶包覆丝强度低、易起毛断丝的问题,本技术提供一种氨纶包覆丝的生产方法。

6.本技术提供的一种氨纶包覆丝的生产方法采用如下的技术方案:一种氨纶包覆丝的生产方法,包括以下步骤:s1、以单根氨纶丝作为芯丝,以粘胶纤维丝为原料通过s捻包覆芯丝氨纶,得单层包覆纱,所述氨纶丝的牵伸倍数为2-4,所述氨纶丝的线密度为30-40d,所述粘胶纤维丝的线密度为40-60d/24f,内包覆度为300-500圈/m;s2、使所述锦纶丝通过z向加捻包覆在单层包覆纱上,所述锦纶丝的线密度为70-90d/24f,外包覆度为600-800圈/m,得氨纶包覆纱,使所述氨纶包覆纱经过加捻、卷绕,得氨纶包覆丝。

7.通过采用上述技术方案,由于采用双包覆工艺制备氨纶包覆丝,内层的氨纶纤维为包覆丝提供了良好的弹性和拉伸性能,粘胶纤维提供了良好的透气和吸湿性能,锦纶纤维作为外包覆丝提供了良好的耐磨性能,通过以氨纶纤维、粘胶纤维和锦纶纤维制成的双包覆丝,使制备的包覆丝结合三者的优良性能,具备良好的弹性、透气的同时,还具有较好的耐磨性能;同时,本技术在制备双包覆丝的过程中,通过调整内外包覆时的捻向,使纤维间的摩擦力增大,降低纱线滑移量增加的可能性,提高纱线的力学性能;通过调整牵伸倍数和内外包覆度,从而使制备的包覆丝具有良好的弹性和手感,减少所制备的面料容易产生褶皱的可能性。

8.优选的,所述氨纶丝的牵伸倍数为2.5-2.9,内包覆度为400-500圈/m,外包覆度为600-700圈/m。

9.通过采用上述技术方案,通过进一步的调整包覆纱制备工艺,降低牵伸倍数过小导致断裂伸长率较低或牵伸倍数过大从而导致包覆丝强度下降的可能性;通过调节内包覆度和外包覆度,避免纤维间的抱合力较小,氨纶纤维和锦纶纤维间发生相对滑移,使所制备

的包覆纱具有较高的弹力,也避免内外包覆度过高使柔软度降低,容易产生褶皱的可能性。

10.优选的,所述粘胶纤维的制备,包括以下步骤:a1、三聚氰胺甲醛树脂的制备;a2、将改性滑石粉、三聚氰胺甲醛树脂和粘胶溶液混合均匀,得混合溶液,混合溶液中纤维素的含量为20-25%,纤维素与三聚氰胺甲醛树脂的重量比为5-7:1;a3将步骤a2中的混合溶液真空脱泡、纺丝成型,得粘胶纤维。

11.通过采用上述技术方案,通过使三聚氰胺甲醛树脂和粘胶溶液混合,提高了粘胶纤维的强度和可纺度;加入的改性滑石粉具有较好的有机亲和性,可以用作作树脂控制剂,提高粘胶纤维的耐高温性能和尺寸稳定性,降低在染色过程中,氨纶纤维和粘胶纤维的收缩率过大使包覆丝质量下降的可能性。

12.优选的,所述滑石粉的粒径为300-600目。

13.通过采用上述技术方案,通过设置滑石粉的粒径为300-600目,降低了滑石粉的粒径过小,难以调节树脂的流变性能,从而导致树脂沉积在设备表面的可能性,同时,也避免滑石粉的粒径过大,使粘胶纤维的柔软性降低,影响包覆纱的手感。

14.优选的,所述三聚氰胺甲醛树脂的制备,包括以下步骤:a1、将多聚甲醛、三聚氰胺、去离子水加入至容器中,搅拌并升高温度至50-60℃,所述三聚氰胺与多聚甲醛的重量比为2-3:1;a2、向步骤a1中加入甲醛溶液,滴加naoh溶液至ph在7-8之间,升高温度至75-85℃,反应35-50min,得三聚氰胺甲醛树脂。

15.通过采用上述技术方案,通过制备三聚氰胺甲醛树脂,使三聚氰胺甲醛树脂和粘胶纤维共混,使粘胶纤维更易纺丝成型,同时,提高了粘胶纤维的强度的同时,降低了粘胶纤维柔软性大幅下降的可能性。

16.优选的,所述步骤a1中还加入了苯代三聚氰胺,所述苯代三聚氰胺与所述三聚氰胺的重量比为1:3-4。

17.通过采用上述技术方案,通过加入苯代三聚氰胺,降低了三聚氰胺甲醛树脂的成纤韧性差、不耐高温的问题,提高了使用三聚氰胺甲醛树脂溶液时的可纺性。

18.优选的,所述改性滑石粉的制备,包括以下步骤:b1、将偶联剂置于无水乙醇中,得浓度为2-4%的乙醇溶液;b2、向步骤b1中加入滑石粉,搅拌并升高温度至50-60℃,冷却、出料、烘干,得改性滑石粉。

19.通过采用上述技术方案,通过对滑石粉进行表面处理,提高了填料与粘胶溶液的相容性,降低了在纺丝的过程中,滑石粉析出至粘胶纤维表面的可能性;填料的加入在提高分散性的同时,也会使粘胶纤维的强度有所提升,避免了在染色过程中,纤维之间收缩率相差过大从而使染色后的纤维性能大幅度降低的可能性。

20.优选的,步骤a2,包括以下步骤:c1、将三聚氰胺甲醛树脂和粘胶溶液混合均匀,得改性溶液;c2、向步骤c1中的改性溶液中滴加1-2g/l的中性纤维素酶水溶液,搅拌,滴加速度为3-5ml/min,滴加时间为10-15min;c3、向步骤c2中加入1-2g/l的葡萄糖氧化酶水溶液,搅拌均匀,得羧基化粘胶,所

述葡萄糖氧化酶水溶液的ph为5-5.5;c4、向步骤c3中加入改性滑石粉,得混合溶液。

21.通过采用上述技术方案,由于改性滑石粉的表面还含量活性羟基,在混合溶液纺丝的过程中,羧基与羟基会发生反应,从而使粘胶纤维间的结合强度增强,提高了粘胶纤维和填料的相容性。

22.优选的,所述偶联剂为n-苯氨基甲基三乙氧基硅烷、2,3-环氧丙氧丙基三甲氧基硅烷中的一种或多种。

23.通过采用上述技术方案,通过选用n-苯氨基甲基三乙氧基硅烷、2,3-环氧丙氧丙基三甲氧基硅烷作为偶联剂用于滑石粉的表面处理,并将改性滑石粉运用于粘胶溶液中,其中,n-苯氨基甲基三乙氧基硅烷对滑石粉进行表面处理,提高了所制备的粘胶纤维的耐高温性能,降低氨纶纤维受热收缩率过大的可能性,而2,3-环氧丙氧丙基三甲氧基硅烷与三聚氰胺甲醛树脂体系的相容性较好,在粘胶纤维成型的过程中,具有填料不易析出的效果。

24.综上所述,本技术具有以下有益效果:1、由于本技术通过以氨纶丝为芯丝,以粘胶纤维丝和锦纶丝作为包覆丝,通过调节氨纶丝的牵伸倍数和内外包覆度,从而使制备的氨纶包覆丝获得更好的弹力和拉伸性能,且通过调节内外包覆丝的捻向不同,避免了纤维间发生相对滑移的可能性;2、本技术中在制备粘胶纤维的过程中,通过使三聚氰胺甲醛树脂和粘胶溶液共混成型纺丝,提高粘胶纤维丝的可纺性,同时,提高了粘胶纤维的结构强度;3、本技术的方法,通过加入改性滑石粉,降低了三聚氰胺甲醛树脂沉积在设备底部,调节树脂的流变性能的同时,由于改性滑石粉与树脂和粘胶溶液的相容性较好,进一步的使粘胶纤维的强度提高。

具体实施方式

25.以下结合实施例和对比例对本技术作进一步详细说明。实施例

26.实施例1,一种氨纶包覆丝的生产方法,包括以下步骤:s1、以单根氨纶丝作为芯丝,使氨纶丝牵伸至2倍,即,牵伸倍数为2,以粘胶纤维丝作为包覆丝通过s捻向包覆芯丝氨纶,使氨纶纱线穿过喂料口、氨纶丝筒,经过导丝钩,伸入空心锭子内,粘胶纤维丝在空心锭子上退绕,包覆在氨纶芯纱上,完成一次包覆,得单层包覆纱,其中,氨纶丝的线密度为40d,粘胶纤维丝的线密度为60d/24f,内包覆度为300圈/m,本实施例的粘胶纤维可采用仅用粘胶溶液纺丝成型获得的市购粘胶纤维;s2、使锦纶丝通过z捻向加捻包覆在单层包覆纱上,完成二次包覆,得氨纶包覆纱,即,采用步骤s1相同的方式,使单层包覆纱继续包覆外层锦纶纤维丝,在龙带的作用下,两个空心锭子呈反向旋转,在惯性的作用下,氨纶包覆纱经过回转退绕而被引出,使双股或多股氨纶纱经过加捻,本技术采用双股氨纶纱,最后在引纱辊、往复导纱器的作用下卷绕成平行筒子,得氨纶包覆丝,其中,锦纶线的密度为90d/24f,外包覆度为600圈/m。

27.实施例2,实施例2与实施例1的不同之处在于:步骤s1中的牵伸倍数为2.5倍。

28.实施例3,实施例3与实施例1的不同之处在于:步骤s1中的牵伸倍数为2.7倍。

29.实施例4,实施例4与实施例1的不同之处在于:步骤s1中的牵伸倍数为2.9倍。

30.实施例5,实施例5与实施例1的不同之处在于:步骤s1中牵伸倍数为4倍。

31.实施例6,实施例6与实施例3的不同之处在于:步骤s1中内包覆度为400圈/m。

32.实施例7,实施例7与实施例3的不同之处在于:步骤s1中内包覆度为450圈/m。

33.实施例8,实施例8与实施例3的不同之处在于:步骤s1中内包覆度为500圈/m。

34.实施例9,实施例9与实施例7的不同之处在于:步骤s2中的外包覆度为650圈/m。

35.实施例10,实施例10与实施例7的不同之处在于:步骤s2中的外包覆度为700圈/m。

36.实施例11,实施例11与实施例7的不同之处在于:步骤s2中的外包覆度为800圈/m。

37.实施例12,实施例12与实施例9的不同之处在于,步骤s1中的粘胶纤维的制备,包括以下步骤:a1、三聚氰胺甲醛树脂的制备;a1、将0.1kg多聚甲醛、0.25kg三聚氰胺、去离子水放入三口瓶中进行搅拌,利用恒温水浴锅升高温度至60℃;a2、待步骤a1的溶液澄清后加入甲醛溶液,滴加naoh溶液至ph为7.5,升高温度为80℃,反应40min,得三聚氰胺甲醛树脂。

38.a2、将改性滑石粉、步骤a2制得的三聚氰胺甲醛树脂和粘胶溶液搅拌混合均匀,得混合溶液,混合溶液中的纤维素含量为23%,纤维素与三聚氰胺甲醛树脂的重量比为6:1;a3、将步骤a2中的混合溶液真空脱泡,接着用粘胶纤维纺丝机纺丝成型,最后经过牵伸、水洗、脱硫、干燥,得粘胶纤维。

39.步骤a2中的改性滑石粉制备,包括以下步骤:b1、将偶联剂n-苯氨基甲基三乙氧基硅烷置于无水乙醇中,得浓度为3%的乙醇溶液;b2、向步骤b1中加入滑石粉,搅拌并升高温度至50-60℃,冷却、出料、烘干,得改性滑石粉,其中,加入的滑石粉的粒径为400目。

40.实施例13,实施例13与实施例12的不同之处在于:步骤a1中,还加入了0.07kg的苯代三聚氰胺。

41.实施例14,实施例14与实施例13的不同之处在于:步骤a2混合溶液的制备,包括以下步骤:c1、将三聚氰胺甲醛树脂和粘胶溶液混合均匀,得改性溶液;c2、向步骤c1中的改性溶液中滴加1g/l的中性纤维素酶水溶液,搅拌,滴加速度为4ml/min,滴加时间为13min;c3、向步骤c2中加入1g/l的葡萄糖氧化酶水溶液,搅拌均匀,得羧基化粘胶,葡萄糖氧化酶水溶液的ph为5;c4、向步骤c3中加入改性滑石粉,得混合溶液。

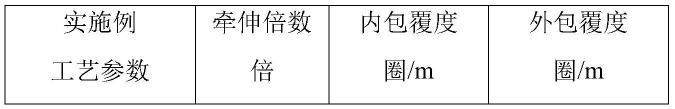

42.表1是本技术实施例1-14所设置的工艺参数

对比例对比例1,对比例1与实施例1的不同之处在于,步骤s1中的牵伸倍数为1倍。

43.对比例2,对比例2与实施例1的不同之处在于,步骤s1中的牵伸倍数为5倍。

44.对比例3,对比例3与实施例3的不同之处在于,步骤s1中的内包覆度为200圈/m。

45.对比例4,对比例4与实施例8的不同之处在于,步骤s1中的内包覆度为600圈/m。

46.对比例5,对比例5与实施例7的不同之处在于,步骤s2中的外包覆度为600圈/m。

47.对比例6,对比例6与实施例11的不同之处在于,步骤s2中的外包覆度为900圈/m。

48.对比例7,对比例7与实施例14的不同之处在于,对比例7中不含步骤c4。

49.对比例8,对比例8与实施例14的不同之处在于,步骤c4中的滑石粉未进行改性处理。

50.对比例9,对比例9与实施例14的不同之处在于,步骤s1中粘胶纤维的制备,包括以下步骤:a1、将粘胶溶液搅拌均匀,得混合溶液,混合溶液中的纤维素含量为23%;a2、将步骤a1中的混合溶液真空脱泡,接着用粘胶纤维纺丝机纺丝成型,最后经过牵伸、水洗、脱硫、干燥,得粘胶纤维;a3、将步骤a2中的粘胶纤维加入质量浓度为0.5%的氢氧化钠溶液中,煮沸0.5h,清水冲洗后浸入1g/l的中性纤维素酶水溶液,搅拌,在30℃反应3h后取出洗涤,烘干;a4、将步骤a2的粘胶纤维浸入1g/l的葡萄糖氧化酶水溶液,搅拌均匀,反应3h取出,洗涤、烘干,得羧基化粘胶纤维,其中葡萄糖氧化酶水溶液的ph为5;a5、将0.5kg的三聚氰胺和0.5kg的羧基化粘胶纤维置于烧杯中,加入100ml的ph为

5的50%的乙醇液,待三聚氰胺溶解,纤维分散后加热至60℃,滴加dcc乙醇溶液,反应3h后取出,洗涤,烘干,得改性粘胶纤维。

51.表2是本技术对比例1-9所设置的工艺参数性能检测试验断裂强度和断裂伸长率按照fz/t50006-2013《氨纶丝拉伸性能试验方法》,利用纱线强伸度以测试双包覆纱的断裂强度和断裂伸长率。

52.弹性回复率纱线的弹性试验按照《fz/t50007-2012氨纶丝弹性试验方法》,利用单纱强力仪,采用一次性定伸长试验测定双包覆纱的弹性回复率。

53.包覆丝外观检测对产品进行外观检测,检查项目包括接头、油丝、松圈、紧懈线、成型,其中,接头每卷丝线少于3个记为1分,无接头记为2分,油丝不得大于筒子外观面积的2%记为1分,无油丝记为2分,松圈端面不多于3根记为1分,无松圈现象记为2分,出现紧懈线则为不合格,无紧懈线记2分,成型均匀、结实、没有塌边和卷绕不平,记为2分,成型效果不佳,则为不合格,共计10分,10分为最佳。

54.检测方法/试验方法表3是本技术实施例1-14的性能检测数据

表4是本技术对比例1-9的性能检测数据

结合实施例1-4和对比例1、2并结合表3和表4可以看出,当牵伸倍数为2-4时,双包覆纱的断裂强度较高,同时具有较好的断裂伸长率和弹性回复率,其外观评价良好,尤其当牵伸倍数为2.5-2.9时,性能最佳;而当牵伸倍数由2.9增加至4的过程中,其性能逐渐下降,尤其是当牵伸倍数低于2时,双包覆纱的性能大幅降低,主要是由于当牵伸倍数过小,氨纶的弹性优势无法发挥,影响了包覆纱整体的弹性;而当牵伸倍数增大时,会使粘胶纤维和锦纶纤维在成纱中所占的比例增加,进而使断裂强度增大,而当牵伸倍数继续增加时,反而会超过氨纶纤维的弹性范围,从而使断裂强度降低;而当牵伸倍数增大时,也会使断裂伸长率同步增大,但是此时的弹性回复率也会降低,因此,双包覆丝选用的牵伸倍数不能过大,本技术中的双包覆丝以2.7为最佳。

55.综合实施例3、6-8和对比例3、4并结合表3、表4可以看出,当内包覆度为300-500圈/m时,尤其是当内包覆度为400-500圈/m时,效果较佳,当内包覆度由300增加至500时,其断裂强度会不断降低,尤其当包覆度在450-500之间时,包覆丝的强度大幅度降低,因此,选用的内包覆度以450圈/m为最佳,而当内包覆度过低时,在制作单包覆丝时,会出现芯丝裸漏的现象,从而影响最终成型的双包覆丝的外观评价,内包覆度在200-500之间,断裂强度呈现逐渐减小的趋势,断裂伸长和弹性回复率呈逐渐增大的趋势,主要是由于选用的内包覆度的增加,相当于双包覆丝纤度的增加,从而使强度变大,此时所制备的氨纶双包覆丝的纱线柔软度较高、弹性较好。

56.综合实施例7、9-11和对比例5、6并结合表3、4可以看出,当外包覆度为600-800圈/捻时,尤其是600-700圈/捻时,效果较好,当外包覆度增加时,会使双包覆丝的强度降低,且此时的双包覆丝的弹性性能会有所提高,因此,选取的最佳外包覆度为750圈/捻。

57.结合实施例12-14和对比例7-9并结合表3、4可以得出,在制备粘胶纤维的过程中,通过将粘胶纤维和三聚氰胺甲醛树脂共混纺丝,其断裂强度和断裂伸长率提升较小,但在制备粘胶纤维的过程中,通过加入苯代三聚氰胺,进一步的提高了所制备的粘胶纤维的易纺性,其包覆纱的断裂强度的提高的同时,弹性性能下降较少。在制备粘胶纤维的同时,通过在粘胶纤维溶液中加入三聚氰胺甲醛树脂的同时,也加入了改性滑石粉,通过与滑石粉表面的基团反应,进一步的提高了双包覆纱的性能。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1