复合羊毛纤维及其制备方法及采用该纤维制得的羊毛衫与流程

1.本技术涉及纺织技术领域,更具体地说,它涉及复合羊毛纤维及其制备方法及采用该纤维制得的羊毛衫。

背景技术:

2.随着社会经济的发展和人民生活水平的日益提高,人们的消费观念不断更新,对服装的功能性要求越来越高,尤其是对服装的亲肤、保暖、抗静电、抗菌、保健等方面的要求不断地提高。羊毛纤维具有优良的卷曲弹性、保暖性和柔软性等优点,被称为高档纺织原料,符合当前服装对舒适性的要求。但是,羊毛纤维也存在一些问题,如羊毛纤维容易滋生细菌,容易被蛀蚀;羊毛纤维容易因自身的摩擦导致静电,进而造成起球起毛等现象。为了满足人们对羊毛纺织品的舒适性及卫生性要求,羊毛纤维的改性很有必要。

3.相关技术中,多采用浸渍或喷涂改性剂(如抗菌剂、抗静电剂等)的方式对羊毛纤维进行改性,改性效果并不理想,改性剂多分散在羊毛纤维表面,且与羊毛纤维结合强度较弱,改性效果不持久。为了克服上述缺陷,急需研究一种复合羊毛纤维及其制备方法及采用该纤维制得的羊毛衫。

技术实现要素:

4.为了解决当前羊毛纤维改性效果不理想、改性后作用不持久等问题,本技术提供了复合羊毛纤维及其制备方法及采用该纤维制得的羊毛衫。

5.第一方面,本技术提供了复合羊毛纤维,采用如下的技术方案:复合羊毛纤维,包括以下重量份的原料:羊毛溶液100-120份、水性聚氨酯40-50份、填料8-12份、阿魏酸3-7份、改性剂1-2份、发泡剂2-4份、水30-50份;所述改性剂为聚季铵盐和十二烷基二乙醇胺的复配物。

6.优选的,所述复合羊毛纤维,包括以下重量份的原料:羊毛溶液110份、水性聚氨酯45份、填料10份、阿魏酸5份、改性剂1.5份、发泡剂3份、水40份;所述改性剂由聚季铵盐和十二烷基二乙醇胺按质量比3.5:1复配而得。

7.通过采用上述技术方案,本技术选用羊毛溶液做主料,添加水性聚氨酯、填料等混合发泡后静电纺丝,所得复合羊毛纤维韧性高,柔软性好,分子间结合力强,可纺性好;通过重构复合羊毛纤维大分子,改变了羊毛纤维的表面性能,阻止了鳞片间的相互嵌制,降低了羊毛纤维的定向摩擦效应,有效提高了羊毛纤维的防毡缩性,所得复合羊毛纤维表面光滑、具有优异的保暖性、抗菌性、抗静电性和耐洗性,综合性能不因洗涤而大幅降低。

8.聚季铵盐具有分散、渗透、抗静电、杀菌防霉等作用;十二烷基二乙醇胺是一种新型的非离子表面活性剂,两者复配使用,能够显著提高复合羊毛纤维的抗静电性和抗菌防霉性。

9.优选的,所述羊毛溶液由以下方法制得:将羊毛纤维加酸碳化,加水洗涤后烘干,然后加碱液溶解即得羊毛溶液。

10.优选的,所述羊毛溶液具体由以下方法制得:(1)按浴比1:40-50,将羊毛纤维加入到质量分数为7-11%的稀硫酸中,在40-50℃的温度下,以100-200r/min的转速,搅拌处理20-40min,取出后加水洗涤并在40-50℃的温度下烘干;(2)按浴比1:80-90,将烘干后的羊毛纤维添加至质量分数为5-8%的氢氧化二氨合银水溶液中,在55-65℃的温度下,以100-200r/min的转速,搅拌至羊毛纤维完全溶解,得羊毛溶液。

11.通过采用上述技术方案,利用氢氧化二氨合银水溶液溶解羊毛纤维,能够将羊毛鳞片充分腐蚀去除,破坏纤维分子间的交联,使羊毛纤维充分溶解,获得的羊毛溶液中富含银离子,其用于后续的原料混合、纺丝,能够重构复合羊毛纤维大分子,提高复合羊毛纤维的抗菌性能。

12.优选的,所述步骤(1)中羊毛纤维可选用粗羊毛、废弃羊毛中的至少一种。

13.通过采用上述技术方案,选用粗羊毛或废弃羊毛制得羊毛溶液,可使废弃资源得到再生利用,大大降低生产成本,提高经济效益。

14.优选的,所述填料由火山石粉研磨而得。

15.通过采用上述技术方案,火山石粉强度高、质量轻、保温、隔热、防火、耐腐蚀,其比表面积大、开孔率高,用于复合羊毛纤维制备,能够显著提高复合羊毛纤维的断裂强力、保暖性能等。

16.优选的,所述聚季铵盐为聚季铵盐-7、聚季铵盐-10、聚季铵盐-37、聚季铵盐-47、聚季铵盐-53中的至少一种。

17.通过采用上述技术方案,本技术选用的聚季铵盐易溶于水、安全、无毒、稳定性好,对ph值变化适应性强,用于填料改性后制备复合羊毛纤维,可显著改善复合羊毛纤维的综合性能。

18.第二方面,本技术提供了复合羊毛纤维的制备方法,采用如下的技术方案:复合羊毛纤维的制备方法,包括以下步骤:s1、将填料加入阿魏酸和水的混合液中,分散后加改性剂改性,得改性填料;s2、将改性填料、羊毛溶液、水性聚氨酯搅拌混合后,加发泡剂搅拌至无气体逸出,得纺丝原料纺丝即得复合羊毛纤维。

19.优选的,所述步骤s1中改性填料具体由以下方法制得:将阿魏酸加入到40-60℃的水中,紧接着加入填料,控制超声功率为300-400w,超声频率为22-28khz,超声分散15-30min,然后加入改性剂,保持超声条件不变,继续分散1-2h,得改性填料。

20.通过采用上述技术方案,在阿魏酸和水的混合液中,利用改性剂对填料进行超声分散改性,能够在赋予填料优异抗菌、抗静电等性能的同时,有效降低填料的比表面能,解决填料在加工处理过程中极易产生团聚,分散不均匀的问题;阿魏酸具有优异的杀菌和抗辐射性能,其与改性剂共同作用,能够进一步增强改性效果。

21.优选的,所述步骤s2中纺丝原料具体由以下方法制得:控制搅拌速率为100-200r/min,室温下将改性填料、羊毛溶液和水性聚氨酯搅拌预混合20-40min,保持搅拌不变,加发泡剂搅拌,边搅拌边升温至120℃保温,直至无气体逸

出,得纺丝原料。

22.通过采用上述技术方案,能够有效降低纺丝原料各组分的表面张力,使各组分混合均匀后稳定发泡,所得纺丝原料密度均匀,稳定性好,通过静电纺丝固化得到复合羊毛纤维,制备条件温和,操作简单,适合工业化生产。

23.优选的,所述步骤s2中纺丝原料纺丝具体指:将纺丝原料置于纺丝装置带不锈钢针头的注射器中,使用高压电源进行静电纺丝,制得所需的复合羊毛纤维;所述静电纺丝工艺参数如下:纺丝电压为15-25kv,纺丝温度为20-30℃,湿度为30-50%,纺丝原料注射速度为0.8-1.2ml/h,针头与纤维收集装置之间的距离20-40cm。

24.通过采用上述技术方案,静电纺丝工艺制造装置简单,纺丝成本低廉,控制纺丝条件在上述范围内,能够有效保证制得的复合羊毛纤维直径小,表面光滑,柔韧性好,断裂强力高。

25.第三方面,本技术提供了采用复合羊毛纤维制得的羊毛衫,采用如下的技术方案:采用上述复合羊毛纤维编织成衣制得羊毛衫。

26.通过采用上述技术方案,本技术制得的复合羊毛纤维直径小,表面光滑,柔韧性好,断裂强力高,手感柔软;其具有优异的防缩、抗起球、耐水洗、保暖、抗菌、抗静电、抗紫外辐射等性能,采用本技术复合羊毛纤维制得的羊毛衫,舒适度高,弹性好,保健性能优异,经久耐穿。

27.综上所述,本技术具有以下有益效果:1、本技术选用羊毛溶液做主料,添加水性聚氨酯、填料等混合发泡后静电纺丝,所得复合羊毛纤维韧性高,柔软性好,分子间结合力强,可纺性好;通过重构复合羊毛纤维大分子,改变了羊毛纤维的表面性能,阻止了鳞片间的相互嵌制,降低了羊毛纤维的定向摩擦效应,有效提高了羊毛纤维的防毡缩性,所得复合羊毛纤维表面光滑、具有优异的保暖性、抗菌性、抗静电性和耐洗性,综合性能不因洗涤而大幅降低。

28.2、本技术选用聚季铵盐和十二烷基二乙醇胺复配作为改性剂,用于填料改性,能够在赋予填料优异抗菌、抗静电等性能的同时,有效降低填料的比表面能,解决填料在加工处理过程中极易产生团聚,分散不均匀的问题;阿魏酸具有优异的杀菌和抗辐射性能,其与十二烷基二乙醇胺共同作用,能够进一步增强改性效果。

29.3、本技术利用氢氧化二氨合银水溶液溶解羊毛纤维,能够将羊毛鳞片充分腐蚀去除,破坏纤维分子间的交联,使羊毛纤维充分溶解,获得的羊毛溶液中富含银离子,其用于后续的原料混合、纺丝,能够重构复合羊毛纤维大分子,提高复合羊毛纤维的抗菌性能。

30.4、本技术制得的复合羊毛纤维直径小,表面光滑,柔韧性好,断裂强力高,手感柔软;其具有优异的防缩、抗起球、耐水洗、保暖、抗菌、抗静电、抗紫外辐射等性能,采用本技术复合羊毛纤维制得的羊毛衫,舒适度高,弹性好,保健性能优异,经久耐穿。

具体实施方式

31.以下结合实施例对本技术作进一步详细说明。

32.制备例1-4提供了羊毛溶液的制备方法,以下以制备例1为例进行说明。

33.制备例1羊毛溶液具体由以下方法制得:

(1)按浴比1:40,将直径为60μm,长度为100mm的粗羊毛纤维加入到质量分数为7%的稀硫酸中,在40℃的温度下,以100r/min的转速,搅拌处理40min,取出后加水洗涤并在40℃的温度下烘干;(2)按浴比1:80,将烘干后的羊毛纤维添加至质量分数为5%的氢氧化二氨合银水溶液中,在55℃的温度下,以100r/min的转速,搅拌至羊毛纤维完全溶解,得羊毛溶液。

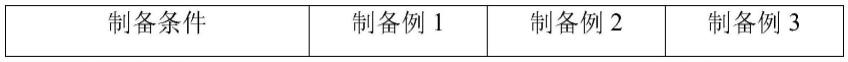

34.制备例2-3,同制备例1,区别仅在于,羊毛溶液的制备条件不同,具体如下表1。3,同制备例1,区别仅在于,羊毛溶液的制备条件不同,具体如下表1。

35.制备例4,同制备例1,区别仅在于,将5%质量分数的氢氧化二氨合银水溶液等质量替换为5%质量分数的氢氧化钠水溶液。

36.实施例1-12提供了复合羊毛纤维及其制备方法,以下以实施例1为例进行说明。

37.复合羊毛纤维,包括以下原料:羊毛溶液100kg、水性聚氨酯40kg、填料8kg、阿魏酸3kg、改性剂1kg、发泡剂2kg、水30kg;其中,羊毛溶液为制备例1中制得的羊毛溶液;水性聚氨酯选用科思创水性聚氨酯dl1099;填料由火山石粉研磨至粒径d

100

=0.1μm;改性剂由聚季铵盐-7和十二烷基二乙醇胺按质量比3.5:1复配而得;发泡剂为碳酸氢钠。

38.复合羊毛纤维的制备方法,具体包括以下制备步骤:s1、将阿魏酸加入到40℃的水中,紧接着加入填料,控制超声功率为300w,超声频

率为22khz,超声分散30min,然后加入改性剂,保持超声条件不变,继续分散1h,得改性填料;s2.1、控制搅拌速率为100r/min,室温下将改性填料、羊毛溶液和水性聚氨酯搅拌预混合40min,保持搅拌不变,加发泡剂搅拌,边搅拌边升温至120℃保温,直至无气体逸出,得纺丝原料;s2.2、将纺丝原料置于纺丝装置带不锈钢针头的注射器中,使用高压电源进行静电纺丝,制得直径为25μm的复合羊毛纤维,静电纺丝工艺参数如下:纺丝电压为15kv,纺丝温度为30℃,湿度为30%,纺丝原料注射速度为0.8ml/h,针头与纤维收集装置之间的距离20cm。

39.实施例2-3,同实施例1,区别仅在于,复合羊毛纤维的原料选用不同,具体如下表2。制备原料实施例1实施例2实施例3羊毛溶液/kg100110120水性聚氨酯/kg404550填料/kg81012阿魏酸/kg357改性剂11.52发泡剂/kg234水/kg304050

40.实施例4-5,同实施例2,区别仅在于,复合羊毛纤维的制备条件不同,具体如下表3。制备条件实施例2实施例4实施例5水温度40℃50℃60℃超声功率300w350w400w超声频率22khz25khz28khz第一次超声分散时间30min22min15min第二次超声分散时间1h1.5h2h纺丝原料混合转速100r/min150r/min200r/min纺丝原料混合时间40min30min20min纺丝电压15kv20kv25kv纺丝温度30℃25℃20℃纺丝湿度30%40%50%注射速度0.8ml/h1ml/h1.2ml/h收集距离20cm30cm40cm

41.实施例6,同实施例4,区别仅在于,羊毛溶液选用制备例2中制得的羊毛溶液。

42.实施例7,同实施例4,区别仅在于,羊毛溶液选用制备例3中制得的羊毛溶液。

43.实施例8,同实施例4,区别仅在于,羊毛溶液选用制备例4中制得的羊毛溶液。

44.实施例9,同实施例4,区别仅在于,改性剂由聚季铵盐-10和十二烷基二乙醇胺按质量比3.5:1复配而得。

45.实施例10,同实施例4,区别仅在于,改性剂由聚季铵盐-37和十二烷基二乙醇胺按

质量比3.5:1复配而得。

46.实施例11,同实施例4,区别仅在于,改性剂由聚季铵盐-47和十二烷基二乙醇胺按质量比3.5:1复配而得。

47.实施例12,同实施例4,区别仅在于,改性剂由聚季铵盐-53和十二烷基二乙醇胺按质量比3.5:1复配而得。

48.验证本技术实施例1-12中制得的复合羊毛纤维的综合性能,申请人设置了对比例1-6,具体如下:对比例1,同实施例2,区别仅在于,改性剂由聚季铵盐-7和十二烷基二乙醇胺按质量比1:1复配而得。

49.对比例2,同实施例2,区别仅在于,改性剂为聚季铵盐-7。

50.对比例3,同实施例2,区别仅在于,步骤s1中的改性填料由以下方法制得:将填料加入到40℃的水中,控制超声功率为300w,超声频率为22khz,超声分散30min,然后加入改性剂,保持超声条件不变,继续分散1h,得改性填料;步骤s2.1中的纺丝原料由以下方法制得:将羊毛溶液、水性聚氨酯、改性填料和阿魏酸在70℃的温度下搅拌混合后,加发泡剂继续搅拌至无气体逸出,得纺丝原料。

51.对比例4,同实施例2,区别仅在于,步骤s2.1中的纺丝原料由以下方法制得:将羊毛溶液、水性聚氨酯、填料、阿魏酸、改性剂和水在70℃的温度下搅拌混合后,加发泡剂继续搅拌至无气体逸出,得纺丝原料。

52.对比例5,同实施例2,区别仅在于,不选用发泡剂,步骤s2.1中的纺丝原料由以下方法制得:将改性填料、羊毛溶液、水性聚氨酯在70℃的温度下搅拌混合均匀,得纺丝原料;对比例6的复合羊毛纤维由以下方法制得:s1、将阿魏酸3kg加入到40℃的30kg水中,紧接着加入8kg填料,控制超声功率为300w,超声频率为22khz,超声分散30min,然后加入1kg改性剂,保持超声条件不变,继续分散1h,得改性填料;s2、将改性填料加40kg科思创水性聚氨酯dl1099搅拌混合均匀得浸泡料,将平均直径为25μm的绵羊毛纤维原料加入到浸泡料,保证完全浸没后,于50℃,浸泡处理1h后,50℃烘干即得。

53.性能检测复合羊毛纤维抗菌性能测试本技术实施例1-12和对比例1-6中的复合羊毛纤维试样的抗菌性能(按照gb/t 20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》,测试菌为金黄色葡萄球菌和大肠杆菌)。

54.复合羊毛纤维抗静电性能测试本技术实施例1-12和对比例1-6中的复合羊毛纤维试样的抗静电性能(参考gb/t12703-91《纺织品静电测试方法》)采用摩擦式静电测试仪进行检测,通过静电半衰期的大小进行表示抗静电性能。

55.复合羊毛纤维保暖性能测试将本技术实施例1-12和对比例1-6中的复合羊毛纤维试样编织成规格为35cm

×

35cm的待测件,(参照gb/t 11048-2008《纺织品生理舒适性稳态条件下热阻和温阻的测

定》),采用yg606e型纺织品热阻测量仪对待测件的保温率进行测试。每组待测件测试5次,取测试结果的平均值;实验大气温度为(20

±

2)℃;相对湿度为(65

±

2)%。

56.复合羊毛纤维断裂强力测试在拉伸试验机上,选择加持长度为180mm,拉伸速度为100mm/min,对本技术实施例1-12和对比例1-6中的复合羊毛纤维试样进行测试,每组复合羊毛纤维试样取样50根进行断裂强力测试,取平均值。

57.上述性能检测结果见下表4。检测结果见下表4。

58.注:洗涤操作均参照gb/t12703-91《纺织品静电测试方法》中的样品洗涤方法。

59.由上述表4显示结果可知:本技术实施例1-12中制得的复合羊毛纤维的抗菌性、抗

静电性、保暖性和断裂强力等综合性能明显优于对比例1-6中制得的复合羊毛纤维和未经处理的羊毛纤维原料;结合实施例2和对比例1-2可知,改性剂选用聚季铵盐-7和十二烷基二乙醇胺的质量比为3.5:1,较改性剂选用聚季铵盐-7和十二烷基二乙醇胺的质量比为1:1,或单独选用聚季铵盐-7做改性剂时,其改性效果会有进一步提高,制得的复合羊毛纤维的综合性能最佳,即在质量比为3.5:1时,聚季铵盐-7和十二烷基二乙醇胺能起到协同增效的效果;结合实施例2和对比例3可知,在用改性剂对填料进行改性时,阿魏酸的加入会进一步促进改性效果,进而提高复合羊毛纤维的综合性能;结合实施例2和对比例4可知:对填料先进行改性处理,能够在赋予填料优异抗菌、抗静电等性能的同时,有效降低填料的比表面能,解决填料在加工处理过程中极易产生团聚,分散不均匀的问题,进而提高最终获得的复合羊毛纤维的综合性能;结合实施例2和对比例5可知:发泡剂的使用,能够显著提高复合羊毛纤维的内部孔隙率,进而大大提高了复合羊毛纤维的保暖率;结合实施例2和对比例6可知:采用本技术技术方案制得的复合羊毛纤维,较传统浸泡处理获得改性纤维,其耐洗性好,洗涤后仍具有良好的抗菌性和抗静电性,改性效果持久。

60.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1